行业:建筑

挑战:如何对量产的部件最大限度降低生产成本。

Altair 解决方案:设计优化研究实现最小化材料使用,使产品得到大量的增强性能。

优点:减少材料达55%以上;产品成本减半

项目介绍

在建筑行业,速度和成本是任何新建筑项目成功的关键要素。承包商往往 在非常紧的限期内完成他们的具体任务,任何延误都会对下一步施工造成重大 影响。 许多现代建筑的墙壁是用混凝土制成的砖块(通常简称为风块),在更具 引力的砖层封顶前由连续层所建造而成。

这些混凝土砖块是用钢筋加固,这些 钢筋在砖的空腔中被水泥加固。这些钢筋条的定位对确定墙面的整体强度,发 挥了至关重要的作用。混凝土浇筑前必须完成放置工作,这意味着它们必须在 施工和设置过程中放置妥当。

Re-Loc 是一家总部位于英国的公司,从事开发新产品帮助加速这个流程。 Re-Loc 的产品是一个夹子,用于紧扣在混凝土砖的空腔连接钢筋条,使之处于 安全的位置。

该小组已经开发了一个粗略的设计,并证明它可以执行其预期的 工作,但是当考虑到产品的制造成本时,问题就产生了。 这个部件的需求量是很大的,需要成千上万的这样夹子固定在一个单一的 结构中,以支撑钢筋条,所以,这样的产品要求其生产成本非常便宜,且易于 使用。Re-Loc 的初始设计的潜在成本意味着大规模生产是不可行的。

挑战

Re-Loc 向 Altair ProductDesign 求助降低部件的材料使用和成本的方法, 使设计达到生产水平,然后制造成样品。此外,Re-Loc倾听Altair ProductDesign 工程师的设计改进建议,使产品性能达到最佳。产品的两个版本均达到目标, 每一个支撑砖块内不同的位置的钢筋条,用于不同类型的承重墙。 Re-Loc 有许多指标,在重新设计的产品时要满足这些指标。这个部件必须 足够坚硬来维持有关空心砌块的内表面垂直和水平的钢筋条。它必须承受混凝 土在其周围浇注产生的载荷,同时必须能够忍受在使用过程中所有的环境方面 (湿度和温度)造成的影响。

解决方案

Altair ProductDesign 的首要任务是进行研究探索需要有足够的刚度和强度特性以及适用于低成本、且可以批量 生产的部件材料。金属和陶瓷由于成本因素被排除在外,木材(纸浆)由于需考虑额外的存储条件使产品不至于受潮 而被认为是不合适的。

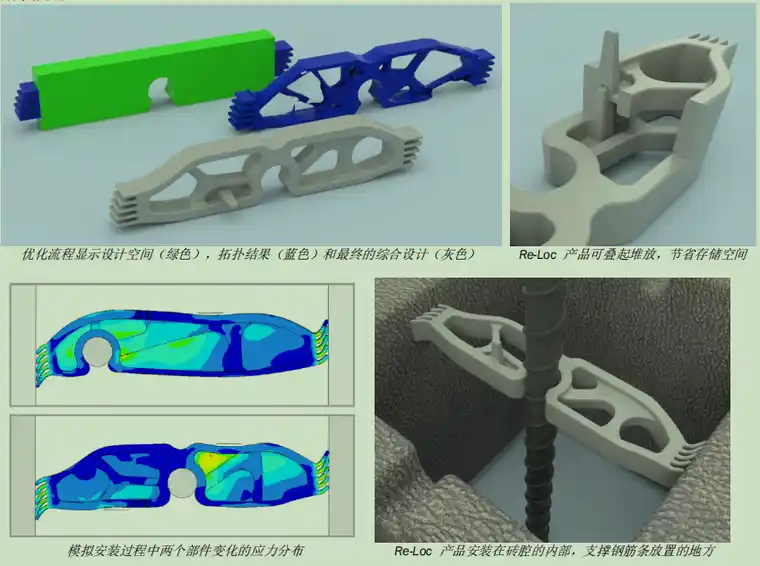

研究小组发现,一种注射成型的聚合物或泡沫状物将是最好的选择,因为它们都是低成本,并 且可以达到所需的强度要求。 该小组的下一步工作是对现有的设计进行仿真分析来探索当前的性能水平,通过基准测试来验证任何新的设计理 念。

将该产品定位放入空腔中,夹住紧靠着的钢筋条,两端类似手指的结构抵住砖墙固定钢筋条。这整个定位过程利 用 Altair HyperWorks 仿真工具进行分析。 利用原始设计中捕获的性能数据,Altair ProductDesign 接下去的任务是进行拓扑优化研究,探讨改进设计和去 除材料的方法。Altair 的工程师在 HyperMesh 中创建部件的有限元模型,并将其导入到 Altair OptiStruct 优化设计解 决方案中。

该部件被分为几个部分,(“手指”结构与墙接触,夹子附在钢筋条上)和所及其他区域。OptiStruct 能 够根据这些信息及施加的载荷工况进行分析,然后提出一种设计,哪些地方需要放置材料,哪些地方可以去除材料。

Altair ProductDesign 团队将拓扑结果返回到具体的 CAD 设计中,凭借他们的经验提出进一步增强的总体设计, 使性能最大化。这些变化包括改变构件宽度厚度等,宽度从 19 毫米增加到 25 毫米以提高弯曲刚度,改变手指结构 的中心线对准钢筋条的中心,改进载荷分布和增加钢筋条周围的安装刚度,从而增加产品的整体刚度。

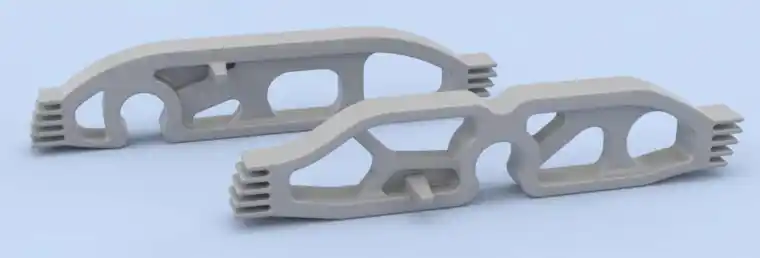

一个更根本的变化涉及修改手指结构的长度,以改善接触分布在整个范围内的砖尺寸和减少每个手指结构之间的 差距,以帮助防止屈曲。最后,该小组确定了一个修改方案,当存储时可以将一个部件插在另一个部件上,而不是散 乱的堆放,这样就可以节省空间。该设计随后进行了分析,以确保与原来的设计结果相比,满足安装时所需的要求。 这个优化设计的流程中可以很快对支撑钢筋条位置改变后夹子结构部件进行设计修改和分析。

结论

Altair ProductDesign 确定了最终设计,成功地满足了项目开始时所设置的性能目标。新的部件比原设计降低使 用 45%-55%的材料,节省了一半的材料成本。该团队参与了选择材料、性能分析、优化材料的使用和提出额外的增 强功能,大大促成了把 Re-Loc 产品从杰出的理念定位到一个高度工程化、可制造、高性能的实际产品。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删