欧洲直升机公司应用仿真技术缩短研发周期并实现飞机闭合系统研发 流程自动化

行业:航空航天

挑战:飞机的闭合系统是由多个零部 件组成的复杂系统。如何通过反 复设计分析流程虚拟评估设计 方案的性能与可靠性。

Altair 解决方案:利 用 建模和可视化工具 HyperMesh 和 HyperView,快 速响应设计规范和负载变动并 进行修改。 同时借助 HyperWorks的定制功能进行批 处理网格划分,具体分析和求解 模型组织过程的自动化。

优点:统一的前后处理环境 ; 客户定制化流程 ;提高模型质量和可靠性

背景介绍

欧洲宇航防务集团(EADS)直属的欧洲直升机公司集团(简称欧直公司)是全 球商用和军用直升机开发商,同时它也参与欧洲空客飞机舱门与整流罩项目的开发。该公司于1992年由宇航马特拉公司(法国)直升机分部和戴姆勒-克莱斯勒宇航公司(德国)组建而成。

欧直公司的产品和服务涉及设计、生产、飞行试验、持续适航、培训、维修和质量等多个领域,主要目标是确保飞机飞行安全。欧直公司提供创新的产品以满足来自 150多个国家的客户的不同需求。

在产品创新方面,欧直公司一直寻找方法来提高包括闭合系统等在内的飞机部件的性能和效率。为此,欧直公司选择使用一流的软件以确保飞机安全、改善飞机的性能以及定制舱门分析流程自动化。

挑战

飞机的闭合系统是由多个零部件组成的复杂系统。无论是直升机还是其它类型的飞机,舱门都需要具有开门、关门和紧急情况下工作等功能。

舱门系统是根据各个飞机尺寸和政府法规设计的,整个研发过程需要平衡不同的需求。闭合系统的设计不但要求可靠工作,而且需要进行轻量设计。另外,设计方案 必须充分满足客户的需求,甚至这些需求会发生变化。同时,还要保证产品研发过程与客户项目的关键时间节点保持同步。

一般来说,设计方案必须考虑结构可靠性、包装、重量、加工性和成本要求。具 体来说,工程师使用与约束协调的目标评估舱门的结构和运动特性以考察舱门的使用寿命和紧急情况的安全性。欧直公司应用仿真工具通过反复设计分析流程虚拟地评估 设计方案的性能与可靠性。

“HyperWorks根据我们的工作流程和具体研发环境量身定制,同时提供统一的前后处理环境,为缩短我们的CAE研发周期做出了重大贡献。”MicheleMacchioni 欧直公司(德国)结构强度工程师

解决方案

加速研发

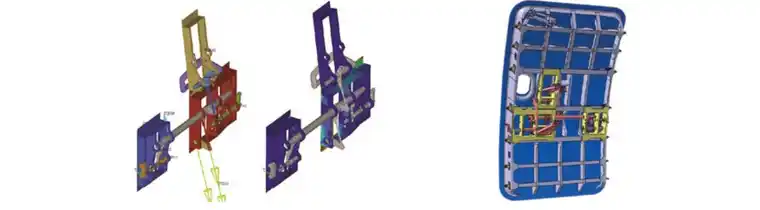

舱门系统需要考察舱门本身及舱门与机身接口结构的性能。舱门由门框、梁和帮助提高舱门密封性能的门边组件构成,接口结构由限位臂、导引臂和机身接口支撑臂构成。此外舱门系统还包括导辊和密封件等其它零件。

研发部门首先完成基础设计以达到客户的要求,特别是材料类型和重量范围。整个设计开始于一个独立的舱门,然后根据客户更加详细的数据(如飞行载荷和机身规格等),进行舱门细化设计。对于不同零件的评估项目包括结构应力状态以及屈曲和刚度稳定性。所有零件都必须满足应力测试试验,并提供舱门验证报告。欧直公司具有一套包含密封、气动和制 动负载在内的舱门整体性能分析的稳定性标准。

此外,所有零件必须满足屈曲、破坏和铆钉屈曲等稳定性要求。部分零件还要满足额外的刚度需求。例如,与机身的接口必须承受包括导辊、铰链臂以及支架在内的舱门重量。限位臂必须能够承受舱门作用到机身上(或机身作用到舱门上)的所有载荷。此外,还需要进行运动学分析。门框必须能够承受舱门开启时的动载,而动载的变化将引起接口所受载荷的变化并对结构造成一定的影响。因此要同步进行结构和运动学分析,以满足 两者的性能要求。

灵活的仿真

飞机舱门的整个评估过程在软件中可表示为一个“优化”任务/循环。舱门系统定义为设计空间。优化的目标是减轻结构重量,但必须保证各个组件都要满足设计要求。这些要求以约束的形式体现,如所选工况下的刚度和应力大小。同时也考虑最大壳厚度和材料类型等加工制造约束。这在系统优化或单一结构优化时是有效的。

项目进程中,我们开发了三种有限元模型:

1)包含全部零件的整体有限元模型,它是由飞机生产商提供的简化的模型;

2)中间有限元模型,主要用来评估工况,这些模型包含了更多的细节;

3)详细有限元模型,用于强度分析和局部结构分析。

根据组件的构成,我们为其定义连接单元和材料,然后选择分析类型。利用Altair建模和可视化工具——HyperMesh和HyperView,能够快速响应设计规范和负载变动并进行快速修改。传统的前后处理工具无法实现这种快速响应。

在产品研发流程中,HyperWorks能够确保按时完成研发任务。同时HyperWorks还具备定制功能。比如,在舱门整 体系统创建过程中,应用HyperWorks的脚本语言进行批处理网格划分,具体分析和求解模型组织过程的自动化。根据工作流程和研发环境量身定制的HyperWorks具有多个好处。通过创建专有数据库,能够更好地控制材料等模型参数。同时HyperWorks提供统一的前后处理环境。这些优势为缩短CAE研发周期做出了重大贡献。

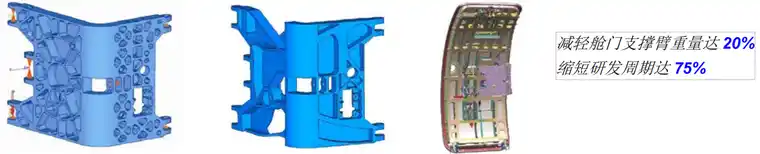

舱门支撑臂优化

欧直公司的工程师团队还包括优化专家,他们的工作是评估舱门和零部件的优化设计。一个典型的例子是仙童-道尼尔728型飞机舱门支撑臂设计。通过应用AltairOptiStruct拓扑优化技术,工程师们获得20%的减重设计。工程师能够在不进行多种CAD设计方案开发、评估和反复迭代情况下结合产品性能和设计目标完成概念设计。

舱门铰链最初设计由OptiStruct综合舱门锁定、紧急开门和敲击三个工况给出的最大刚度方案。同时,优化过程中考虑了支撑臂的拔模约束,以便获得一个可实际生产的结构。然后在满足所有工况和最大许用应力状态下优化肋结构的形状和尺寸,进一步减轻结构重量。欧直公司在不降低舱门支撑臂刚度的情况下减少约20%的结构重量。此外,研发和验证新型支撑臂结构的时间从三个月缩短至三个星期。欧直公司还将优化工具成功应用到其它项目中,如工程师进行了支线喷气式飞机舱门限位支架和铰链臂的仿真分析以及整个舱门系统的轻量优化设计。

结论

欧直公司结构强度部门获得的成果已经得到其它部门工程师的认可。事实上,欧直公司已开始向其它部门推广这些最佳实践,以实现整个公司工具和工作流程的一致化。通过HyperWorks开放的架构和灵活的脚本语言,欧直公司将大量重 复性工作自动化,大大降低了研发周期。他们还建立了模型创建的标准框架以保证模型质量和可靠性。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删