行业:汽车

挑战:如何使仿真结果报告更加一致、 更加详尽且更容易操作。

Altair 解决方案:部署 Altair 的 Automated Reporting Director。

优点:减少无附加值的工作 ; 进行更多的工程分析,从而 得到更优秀的设计 ;客户报告更加一致 ; 协作水平更高

背景介绍

马勒(MAHLE) 是一家一级汽车系统供应商,其总部位于德国斯图加特,在全 球拥有超过 64,000 名员工,并有望在 2014 年创造超过 130 亿美元的销售额。该 公司在包括中国、日本、巴西、英国、印度和美国的世界各地保有 10 个不同的研 发中心。

在北美地区,马勒拥有 29 家办事处和 10,000 多名员工,并于 2013 年取 得了超过 26 亿美元的销售收入。所有马勒业务部都在该区域开展业务,其中包括 发动机系统与零部件、滤清系统与发动机外围设备及热管理。 在北美地区设有工厂的所有轻型车和卡车 OEM 都是马勒的供货对象。该公司 通过其汽车零部件业务部服务于这一独立的配件市场。此外,马勒还为该地区的赛 车客户提供服务。新的马勒北美总部于 2013 年 6 月开业,其中包括 MAHLE Industries, Inc.、MAHLE Aftermarket, Inc.、Engine Components USA, Inc.和 MAHLE Powertrain, LLC 等多个分公司。

Scott Janowiak 是一名马勒高级数字仿真工程师,他的工作主要是研究活塞和 连杆。他使用 Altair HyperWorks®已有约五年时间。Altair 一直都在紧密地支持马 勒的团队,帮助他们的成员从其他前处理和后处理工具转换到 HyperMesh® 和 HyperView®(即 HyperWorks 计算机辅助工程套件中所含前处理和后处理工具)。 当 Altair 产品开发部 Altair ProductDesign 介入并帮助额外设计能够加快设计过程 速度的工具时,一项 CAE 分析报告标准化项目随即启动。

挑战

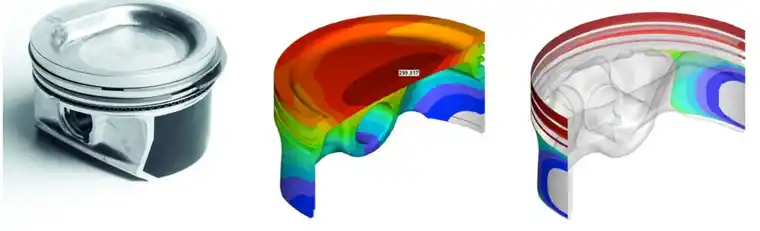

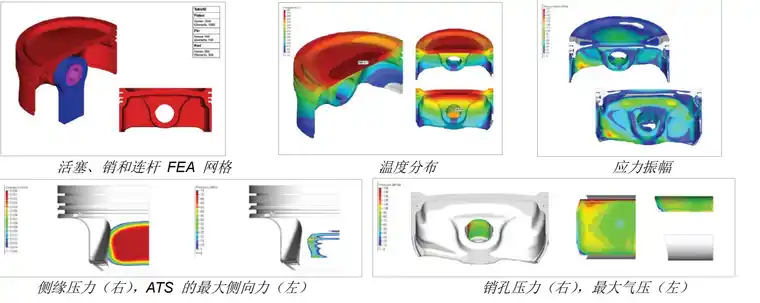

仿真的对象包括活塞、连杆和销,但整个组合的工作主要在于活塞。此项目旨 在定制一个自动化的报告工具,令其涵盖标准马勒活塞从开始到结束的全部过程, 并最终能得到一个易于理解、信息全面且适用广泛的标准报告。当时有六位不同工 程师制作报告,得到的报告之间存在一定差别,这就意味着呈献给客户的仿真结果 将存在不一致。

活塞是极为复杂的元件,其设计必须能承受来自燃烧侧的极高温度。例如,运 行速度为 6000 至 7000 rpm 的新式发动机会产生巨大的惯性负载。许多不同组件、 力和移动部件会为设计过程带来众多可变因素。气压本身就很大,而且只会进一步 地增加,原因是发动机制造商希望从每个活塞中获取更多的动力,从而使每个部件 都承受较高的负载。新活塞的机械负载和热负载都相当高,对活塞进行详细的分析 并取得正确的结果是非常困难和复杂的。

马勒每年会进行大量的有限元分析。一旦设计通过提案阶段,就可能会进行 20 至 30 次迭代。每个活塞均会进行多次有限元分析。根据具体客户的需求,还必 须针对不同标号的汽油和柴油进行测试。

仿真的主要目的是判断活塞能否通过发动机测试。这些测试的成本相当高。所以在将预生产的活塞装入发动机前需要 先对其进行测试,以便节省物理测试成本并支持更多的设计迭代。预生产的活塞需要在负载未知的情况下进行 FEA 分析, 分析人员并不知道活塞是否会损坏。例如,如果测试指示疲劳寿命较低,则可进行一定的调整,避免进行大量昂贵的发动 机测试。分析的意义在于对活塞设计进行调整,以便活塞最终能通过发动机测试。

轻量化活塞、高效发动机、高负载四缸发动机、更多变数和不同材料,这些均会增加评估的复杂程度。铝、钢、锻钢 和钛均具有不同的属性,这些都必须加以了解和理解。马勒有一个专门用于此目的的专有材料数据库。

“所有这些仿真工具真正地帮助我们减少了对发动机测试的需求。虽然仍必须进行最终的测试, 但是通过仿真可免去开发期间的研发测试成本。” Scott Janowiak 高级数字仿真工程师 MAHLE

解决方案

Altair ProductDesign 团队建议实施 Automated Reporting Director (ARD),以此帮助马勒简化报告活动。ARD 是一种 可配置、可自定义的报告解决方案,它集成在 HyperView 中并会循环处理所有定义的组合和载荷工况,而且还会为每个组 合创建一页单独的报告。ARD 会自动检测结果最大值或热点、选择最优视图和创建注释和图例,并会通过交互式标记突出 显示最关注的结果。此工具也很灵活,支持分析人员先对每个页面进行浏览,然后再将其导出为 PowerPoint 或其他所需 格式。在 ARD 的直观用户界面中,分析人员可按照给定标准对结果进行后处理,可生成能够突出显示关键结果的交互式 总体结果表,可比较各次模型迭代的结果,并可通过优秀的可定制式报告模板将结果导出。

结论

马勒对与 Altair 合作感到十分满意。据 Janowiak 表示,能够根据公司的要求对流程进行自由调整是一个非常关键的要 素。通过其团队和 Altair ProductDesign 之间的密切协作,此自动报告解决方案终于得以完成,完善了马勒的日常 CAE 工 作流程。Altair 负责开发代码,而马勒负责描述当前的流程和报告需求,确保业务一致性并取得有效结果。

ARD 所带来的主要效果是帮助节省了时间,该团队原本需要四到五个小时才能完成的大模型裁切和调整,现在仅需 20 至 30 分钟。由于在非工程设计任务上所用时间得到减少,CAE 分析人员能更多地利用他们的时间进行工程设计工作, 从而可产出更多的分析和更好的设计,而不是将时间用于更零碎的工作。

此时,马勒北美研发中心的整个 CAE 分析人员团队都在使用相同的报告,而且其中的布局和图例也都完全一致。由于 评估报告更清晰,这种一致性有利于工程师之间的协作,并能改善与客户的关系。在生成的报告中,马勒可对模板、视图 和参数进行控制。团队成员到目前为止都给予了积极的反馈,同时该工具也引起了公司内其他仿真组的兴趣。

以前,用户必须创建 HyperView 会话,调整所有图片,对每个所需视图进行截图,将视觉资产转移到 PowerPoint 中, 进行裁切和放置,然后返回并创建标注,重新检查结果并创建报告说明,而现在只需一个按钮便可完成。ARD 自动为 HyperView 中的所有内容创建布局,其中包括 14 或 15 张带标准视图和指定载荷工况的视觉幻灯片。之后还允许用户在导 出之前先对注释和视图进行自定义,从而生成准确且具有所需详尽程度的分析结果报告。通过采用 ARD,报告时间缩减 了数个小时,从而让工程师能够更多地进行分析工作。HyperMesh 和 HyperView 因其易用性、稳定性和可靠性而备受欢 迎,使人们可以将更多时间用于分析,而不是浪费在等待上或引起系统毁坏。

仿真已让活塞更加坚固、轻盈和便宜。通过更为妥善地使用 CAE,不但可符合性能目标,所用材料也可得到减少。仿真在总体上缩短了产品上市时间,而 ARD 的应用则帮助提升了研发团队工程时间的利用效率。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删