行业:汽车

挑战:产品设计的复杂性增加, 制造商不断受到降低成本 的压力,CAE仿真技术的 应用能够使汽车公司开发 更多的设计方案,研究解 决设计上的各种挑战以及 提高汽车的安全性能。

Altair 解决方案:Altair 与 Ford 合作利用 HyperWorks 仿真技术在 24 个小时内完成了网格划 分、装配和仿真碰撞的整 个过程。

背景介绍

自汽车投产之初,制造商就开始关注汽车的安全性。随着时间的推移,他们已经努力开发了主动安全设备,例如防抱死制动系统 全气囊等。

在考虑各种汽车安全性同时,汽车制造商也集中于碰撞安全性,通过测试以确保事 故中乘员的安全。但实际的汽车碰撞测试是非常昂贵的,汽车制造商日益转向使用计算 机仿真技术去满足政府机构的安全条例。

20世纪90年代,汽车制造商开始使用商业仿真技术仿真碰撞试验,分析人员只对简 单部件如保险杠创建简单、粗糙的有限元模型-少于1000个单元。对于单个部件就要花好 几天才能得到结果, 他们在大型主机或超小型电脑上运行模型计算。因为时间、计算机资 源及成本的限制,当时的仿真技术不能适用于整车碰撞分析。

仿真的意义

采用CAE仿真技术仿真碰撞试验很有意义。产品设计的复杂性增加,制造商不断受 到降低成本的压力,CAE仿真技术的应用能够使汽车公司开发更多的设计方案,研究解 决设计上的各种挑战以及提高汽车的安全性能。

此外,仿真降低了对物理样机的需要,每项物理测试的花费从250,000美元到100万 美元不等。据估算,实施虚拟碰撞试验能降低大约75%的费用。它也能减少制造商应对 满足日益苛刻的安全条例的时间。更重要的是,利用仿真技术缩短了产品进入市场的时间。

计算机技术的不断发展使仿真工具得到更为广泛的接受和应用。例如,高性能计算平台的发展使仿真相比以往运行更 快、更强大、费用更少。此外,仿真软件已经发展成为解决规模更大、更复杂的问题,同时完全利用硬件优势最小化产品 开发周期。例如,RADIOSS是包含线性和非线性分析的有限元求解器。作为Altair HyperWorks家族的一个重要部分,它的 特点是高效的求解算法和智能化内存管理,使汽车、航空航天等制造商能用于仿真具有数以百万计的自由度结构。软件的 最新版本已经优化到能够充分利用多个计算“核”进行高速计算复杂而庞大的模型。

RADIOSS采用新的混合求解方法,在2009年11月,用来仿真一个超过一百万个单元的车辆正面碰撞,在一个基于英 特尔处理器Xeon 5560系列的集群上执行仿真分析,共用了不到5分钟的时间。

解决方案

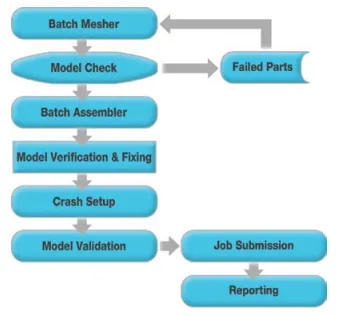

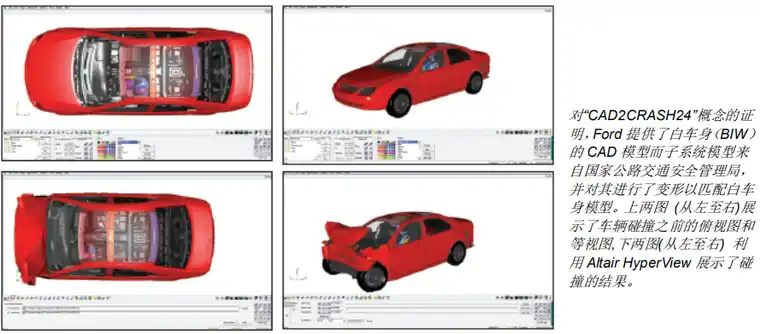

基于2009年11月RADIOSS在求解速度上的突破,Altair与Ford汽车合作在24小时之内完成了整车碰撞分析过程。此过 程包括白车身(BIW)和部件划分网格、装配、创建载荷工况、假人管理、模型清理及检测、碰撞求解分析和后处理等一整 套完整的步骤。

该团队由五个成员组成,在24小时之内他们分别接力完成项目的不同部分。他们想向全世界展示团队协助“follow-the-sun”策略,即团队成员各自完成他们的部分项目,然后把它移交给其他同事的接力完成策略。

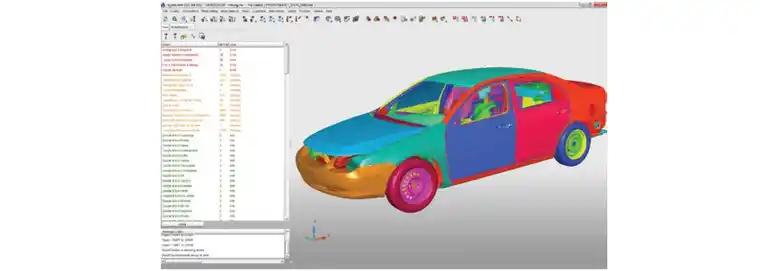

此过程的第一步涉及到导入整车的原始CAD数据到AltairHyperMesh。采用Ford2010年的一款中型汽车的CAD模型,包括超过1000个装配,超过2000个零件的白车身(BIW)与子系统、仪表 板、动力总成、前保险杠、座椅总成、轮胎和悬挂部件等等。Ford提供了 白车身(BIW)的CAD模型。对子系统模型进行来自国家公路交通安全管 理局,并对其进行了Morph即变形以匹配白车身模型。

当将这些零部件导入到HyperMesh中,它们被自动添加到 CAD2CRASH24项目中并由Altair嵌入式仿真数据管理进行管理。

HyperMesh包括CAD几何清理工具,可以帮助清理导入的CAD模型。这是确保高质量的有限元网格生成的重要的一步。

批处理网格划分并行执行所有的白车身(BIW)和子系统的网格划分工作。此工作对工业界来说很新颖,涉及到提交多个部件组并行云计算节点。当一个部件划分完网格后,其它的零部件将开始自动分网。根据它们具体的连接模式:焊接、螺栓连接、胶接等。然后将白车身(BIW)和子 系统装配成为一个整体模型。接下来,为所有部件布置质量以补偿CAE模型和根据BOM表定义模型。

为了完成碰撞仿真的模型,团队使用AltairHyperCrash将乘员、安全带 路径和安全气囊包括在模型中。软件包括碰撞和安全建模任务所用的用户工具如:零部件更换与定位、假人定位、座椅变形和安全带路径。同时也使用HyperCrash处理质量平衡并验证该模型,其碰撞模型验证能力范围从简单单元质量检查到部 件连接错误检查。用户可以从视觉上检查每个部件的状态,其通过颜色(红色、橙色和绿色)表示。

为了简化作业调度和管理,我们使用了PBSCatalyst,它是PBSWorks中一个作业管理门户技术,帮助制造业用户在实现CAE仿真的同时按照需求有效地利用企业的计算资源。PBSCatalyst提供直接从桌面拖放进行作业调度和管理功能。它自动地识别提交的输入文件所需运行的求解器,在此,我们选择采用RADIOSS求解器并定义相关的内存需求。

在作业调度上,PBSWorks系统中的作业管理软件平台PBSProfessional通过AltairComputeCloud上的64个CPUs 分配和管理RADIOSS工作量。作为一个单一的统一系统,PBSProfessional是能够提供智能化的管理分布式的高性能计 算环境的平台。基于policy-driven架构,PBSProfessional能够帮助企业对高性能计算(HPC)资源进行最优规划。

RADIOSS对整车正面碰撞进行仿真,计算到65毫秒,采用50%HybridIII的假人及参考度量(IMM)安全气囊。PBS Works作为高性能计算及资源管理系统,它可以自动识别作业完成并将结果自动返回到分析工程师的桌面,大大提升了计 算效率。

将结果直接导入到后处理可视化软件HyperView中,可以创建交互式的标准报告,如变形动画,加速度和能量显示以及乘员损伤准则等。

CAD2CRASH24项目积极采用Altair“ComputeCloud”,它由高速处理器,高速网络和高度安全的专门节点组成。云计算模型,例如在这个项目中,由于PBSWorks的作业管理及调度,使计算资源以一种升级的方式被共享和访问。具体地说,硬件配置如下:

64个CPUs /32GB的RAM /64位Linux操作系统/ 64位WindowsXP笔记本电脑/MicrosoftWindows操作系统

在Linux平台下划分网格,装配和计算。在64位WindowsXP的笔记本电脑上创建整车碰撞模型。

在开始“CAD2CRASH24”概念的证明之前,该团队为各项任务确定了时间框架。

他们估计完成白车身(BIW)和子系统批处理网格划分分别花费两个小时,两个小时完成白车身(BIW)装配(焊接);四个小时完成子系统装配(螺栓连接、焊接、胶粘)。他们也为质量布置,碰撞设置和模型验证分别分配两个小时。在64位CPU 上运行碰撞仿真分析花费大约六个小时,运行报告大约两个小时。

CAD2CRASH24涉及的计算技术及工具:

HyperMesh:高性能的有限元前处理器,提供了一个用于分析产品设计性能的虚拟环境。功能包括曲面和实体几何建模,壳网格划分,实体网格生成和批处理网格划分等

HyperCrash:专门为汽车设计的用于碰撞分析和安全性评估的自动化创造高保真度模型,包括:质量检查;网格编辑; 安全工具建立、编辑和为碰撞分析定义安全相关的特征;质量平衡,管理每个部件和整个碰撞模型的质量和惯性属性。

RADIOSS: 该求解器包括线性分析与非线性分析,可以用来仿真结构、流体、流固耦合、钣金冲压以及多体运动系统。 它的特点如下:完备的材料库;易于读取输出文件;

NASTRAN环境兼容性;提供有限元假人、壁障和撞击模型。

HyperView: 该软件是一个完整的后处理可视化环境,可用于处理有限元分析、多体系统仿真、试验视频的结果可视化, 并支持对试验及仿真等工程数据进行各类处理。

其他的软件工具也为“CAD2CRASH24”概念的证明发挥着重要的作用,包括:

HyperWorks Data Manager:利用此软件,用户在整个产品开发过程中可以捕捉,组织和管理数据。它能与任何现存的 PDM系统、数据库和其他企业系统结合。

PBS Professional: 作为Altair PBS Works系统的一部分,它是复杂高性能计算作业管理和调度系统,可以实现计算机资 源的利用效率最大化。

PBS Catalyst: 此基于Web Portal能够使用户很容易的通过拖拽输入文件到桌面系统中PBS Catalyst图标上提交和管理 作业。输入数据集自动顺序提交,作业完成后自动返回输出文件。

结论

大部分工作

比所预期所花费的时间要少,有些花的时间比预期多一些。例如,在质量布置任务中,我们不得不进行人 工寻找一些模型并进行手工更新质量。在建立碰撞阶段我们也必须做一些手动调整,这些工作是分析工程师在他们的日常 工作中经常遇到的。完成了“CAD2CRASH24”这样一个概念证明POC项目后, 我们对涉及到的各种挑战有了一个更深刻 的认知,为将来进一步精炼计算流程积累了经验。

总之, Altair CAD2CRASH24项目可以为全球制造商定制和实施高效的仿真流程。此项目延伸可以到任何需要确保其产 品冲击和安全性能的任何行业,包括手机跌落、飞机鸟撞或植入医疗器械的疲劳分析等领域。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删