行业:海事

挑战:评估船舵组件对近距离爆炸冲 击载荷的抵御能力。

Altair 解决方案:使用 HyperWorks 对船舵进行显式动力学分析。

优点:强化舵承支架以提高抗弯强度。

客户介绍

海事、造船和近海产业的工程师需要面对物理空间受限、极端气候条件、 深水和远程位置等各种设计挑战。这些约束条件让工程师的工作环境变得非常 极端,使他们很难开发出有效、可靠和安全的作业平台。而使用仿真技术能提 高设计效率并减少实际测试成本,因此它始终是应对海运业工程设计挑战的最 佳方法之一。

Assystem 拥有 50 年的行业经验,是全球最大产业集群的关键合作伙伴之 一。该产业集群包括:空客、阿海珐、阿尔斯通、EDF、EADS、通用电气、 奔驰、标致、雷诺、劳斯莱斯、赛峰集团和泰雷兹等。 Assystem 工程设计团队的宗旨是:设计和开发满足未来需求的产品和服 务、打造优质产品并确保其在整个生命周期内得到最优使用,以及协调和完成 项目与基础设施的实施。秉承上述宗旨,Assystem 工程设计团队取得了辉煌 成绩,深得客户信任。

项目背景

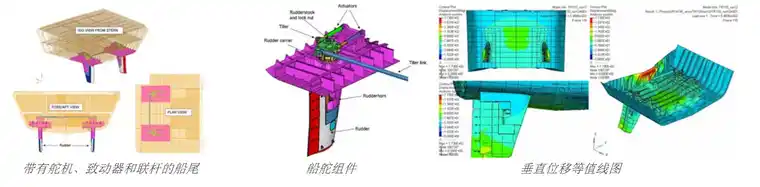

修改船舶舵机的设计方案后,需要在安装前对船舵组件在经受近距离爆炸 事件时的冲击载荷抵御能力进行评估。

为解决这一问题,Assystem 采用弹塑性材料模型进行了显式动力学分析。 在此过程中,Assystem 利用 Altair 的高性能有限元前处理软件 HyperMesh 生 成网格,随后在先进的结构求解器 RADIOSS 中进行分析,并通过后处理工具 HyperView 核查得出的结果。他们对多种载荷情况进行仿真测试并得出结果, 以确保找出制约抗冲击性的因素。

Assystem 将测试案例与凭经验得出的解决方案的比较结合起来,通过查 看内置质量核查以及监测输出对模型进行校验。除强度校核外,Assystem 还 评估了截面受力和密封位移情况。基于这些分析结果,设计方案得到了大幅度 优化。

解决方案

在成功构建出舵机及其附近船体结构的有限元模型后,研究人员向模型施加了与爆炸事件所产生冲击载荷强度相 同的载荷,并对模型的抗冲击情况进行了检查和评估。此外,他们还对船舵组件及其附近的一部分船体结构施加了压 力和速度随时间变化的脉冲波。随着对塑性应变、密封偏差和截面受力情况的监测,相应结构得到确定。他们分别考 虑了多种情况,每种情况下都会向三个主轴同时施加载荷。

此分析过程通过 RADIOSS 完成。RADIOSS 是一款功能强大的设计工具,被广泛应用于全球各个行业,能有效 提高结构设计的抗冲击性、安全性和工艺性。

对舵机盒进行仿真时采用了弹塑性材料模型,以便形成永久塑性形变,利于捕获数据。设计人员借此定义了接触 区域,其中包括接合区域和附近表面的摩擦接触点。

外壳的外切割边缘上应用了施加的速度曲线。此外,他们还对外表面施加了压力脉冲。分析过程中,载荷从不同 方向造成冲击,以确保找出制约抗冲击性的因素。

对分析结果的校验按照以下步骤进行:

分析校验过程由具有高达 48 和 64 并行核心的计算机集群完成。此外,还使用了双精度求解器并启用 RADIOSS 进行并行处理,以确保为并行求解所选的域的数量和位置不会影响最终解决方案。

评估时计算了以下分析输出:

结论

分析模型的相关验证核查完成。基于分析结果,设计方案得到了改良。 在舵承的最初设计方案中,由于舵杆和舵承之间存在作用力,产生的弯曲力矩使下侧支架非常容易发生形变。因 此 Assystem 通过将舵承支架连接至密封架来强化其抗弯强度。肩部的剖面几何特性也因此得到了优化。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删