第一部分 全桥结构整体计算

一 计算软件与模型

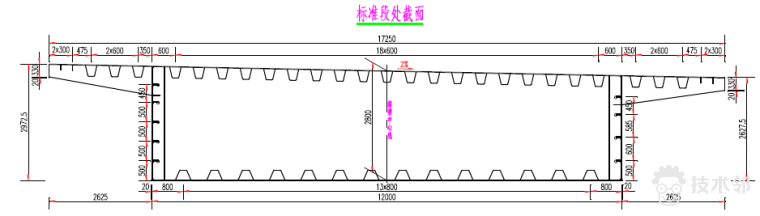

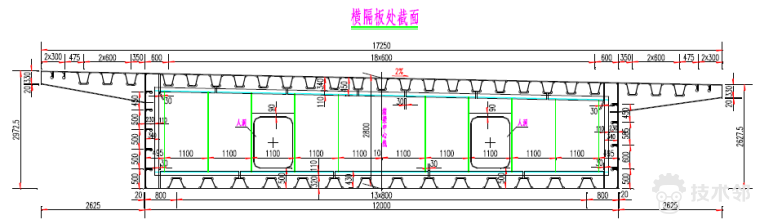

1、计算简图及箱梁截面(图1、2)

图 1 全桥结构计算简图(单位:cm)

图 2 箱梁截面(单位:cm)

2、计算软件与单元:

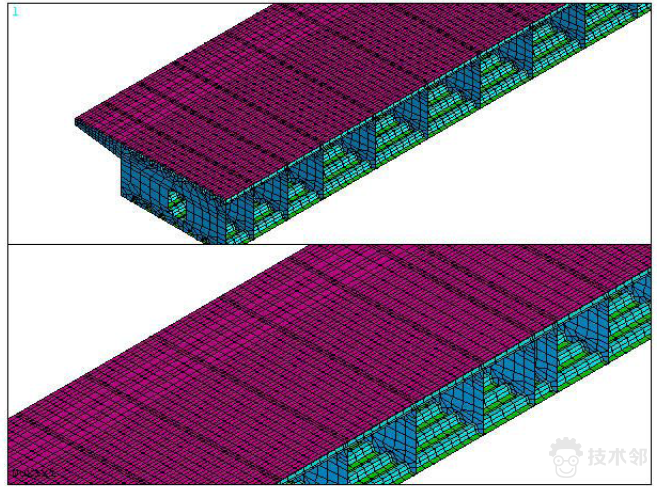

采用大型通用空间有限元程序进行计算。钢箱梁块件采用壳体单元模拟。

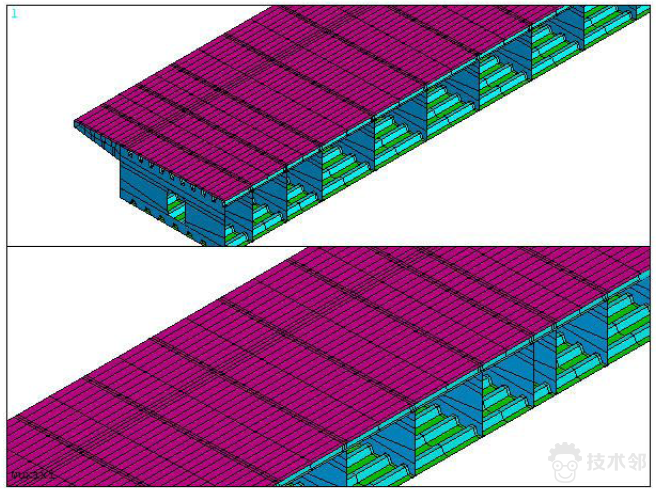

3、计算模型:

约束条件:A、B、D 点处简支(仅约束竖向线位移),C 点约束三向线位移。考虑横坡(2%)影响,按实际尺寸取右半桥横桥向矮半箱梁建立空间实体模型。

空间模型见图3;有限元模型见图4。

二 材料及参数

钢箱梁(截面图见图2):

弹性模量Ec=2.06×1011Pa,剪切模量G=0.79×1011Pa,泊松比γ=0.3,密度ρ=8000㎏/m3(钢材密度为7850 ㎏/m3,这里考虑焊缝及部分未建模装饰板的增重取8000 ㎏/m3),线膨胀系数а=1.2×10-5。

三 作用及组合

因全桥整体模型较大,为节省计算时间,因此依靠人为判断来确定对结构最不利的作用组合。

在仅考虑恒载作用下,顺桥向最大应力出现在第2 跨跨中下缘,因此车道荷载布于第2跨最不利;全桥(不包括支座处)在恒载作用下,箱梁下缘出现的拉应力较上缘出现的压应力大,因此对中跨跨中不利温度作用为顶板升温;使中跨下缘产生不利拉应力的不均匀沉降为B、C 处不均匀沉降。

图 3 空间模型

图 4 有限元模型

因此,对全桥结构最不利组合如下:

①自重:重力加速度取9.81m/s2;

②二期恒载:1.68×103 N/m2;

③车道荷载:布置于第2 跨,单向四车道,按公路—Ⅰ级横向折减计算值的1.15 倍考

虑,集中荷载P=1.109×106N,均布荷载q=1.876×103 N/m2;

④B、C 处不均匀沉降2cm;

⑤顶板升温20℃。

四 计算结果

1、支座反力

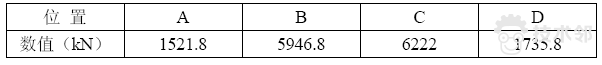

(1)一、二期恒载作用下的支座反力(见表1):

表 1 一、二期恒载作用下支座反力表

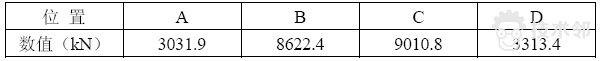

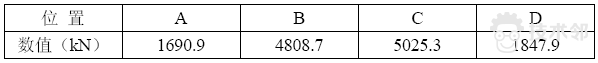

(2)支座最大反力(见表2):

表 2 支座最大反力表

考虑横桥向四车道的车辆荷载偏载后,单个支座(无拉力出现,均为压力支座)最大设

计反力如下:

表 3 单个支座最大设计反力表

2、挠度计算

车道荷载布于中跨时,中跨产生最大竖向位移为-0.047m;车道荷载布于两边跨时,中跨产生最大竖向位移为0.015m。中跨最大挠度值为0.047+0.015=0.062m<[L/800]=66/800=0.083m。

车道荷载布于中跨时,第1 跨产生最大竖向位移为0.009m;车道荷载布于两边跨时,第1 跨产生最大竖向位移为-0.024m。第1 跨最大挠度值为0.009+0.024=0.033m<[L/800]=45.5/800=0.057m。

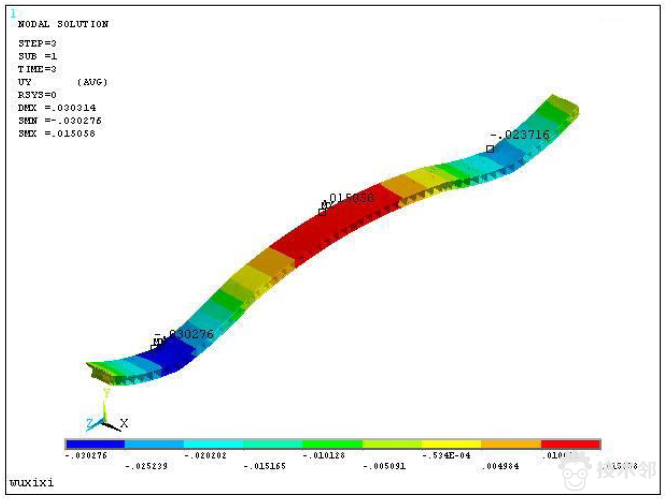

车道荷载布于中跨时,第3 跨产生最大竖向位移为0.010m;车道荷载布于两边跨时,第3 跨产生最大竖向位移为-0.030m。第1 跨最大挠度值为0.010+0.030=0.040m<[L/800]=50/800=0.063m。

挠度值图见图5、图6。

图 5 车道荷载布于中跨挠度图(单位:m)

图 6 车道荷载布于边跨挠度图(单位:m)

3、应力计算结果

(1)顶板应力云图

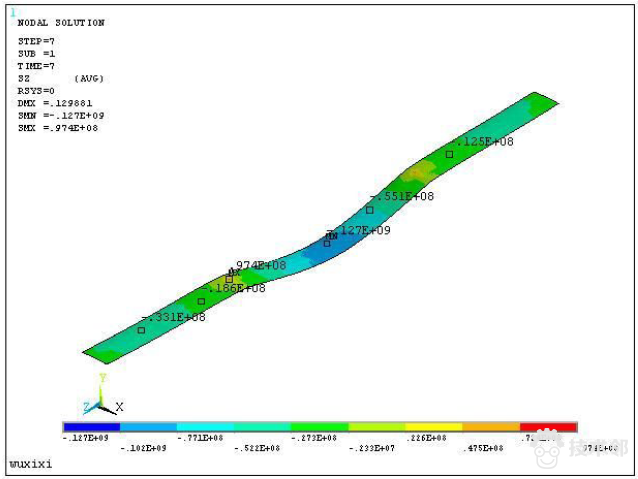

图 7 顶板顺桥向应力(单位:Pa)

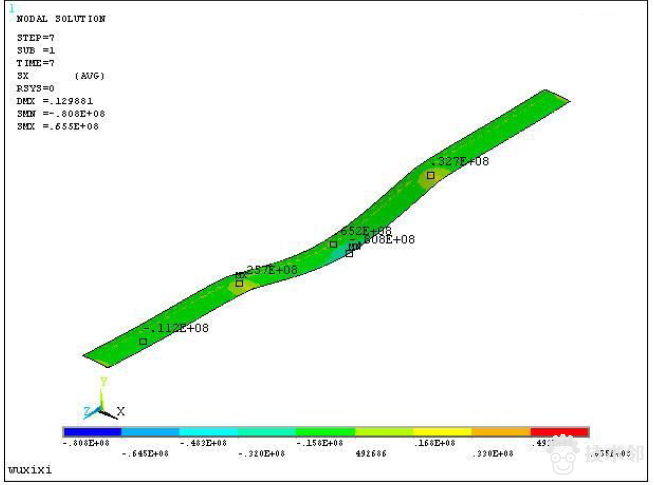

图 8 顶板横桥向应力(单位:Pa)

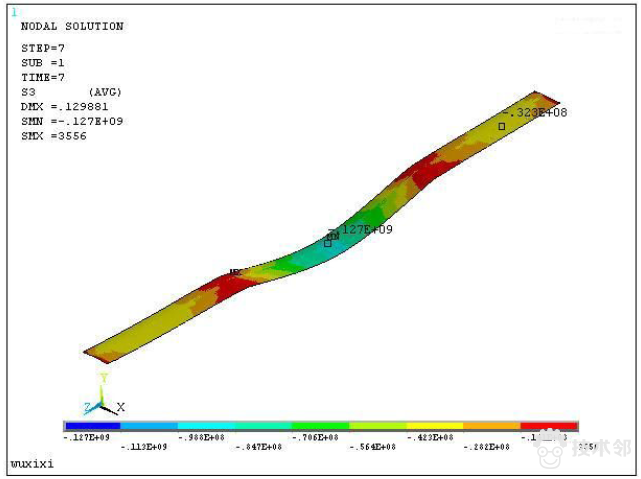

图 9 顶板主拉应力(单位:Pa)

图 10 顶板主压应力(单位:Pa)

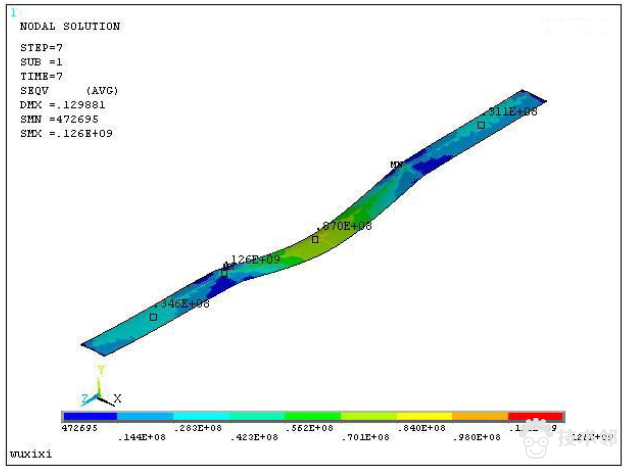

图 11 顶板等效应力(单位:Pa)

图 12 顶板最大剪应力(单位:Pa)

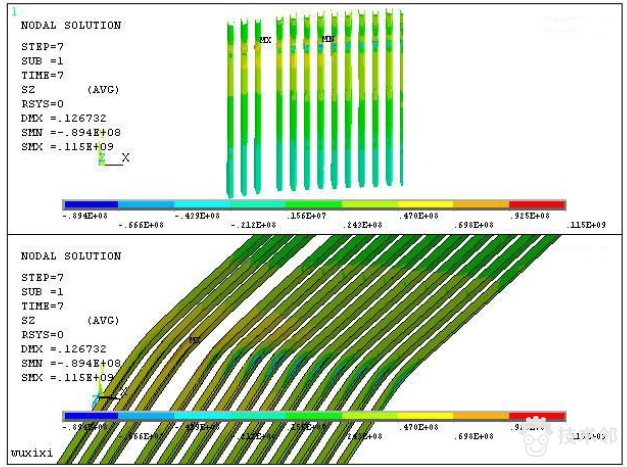

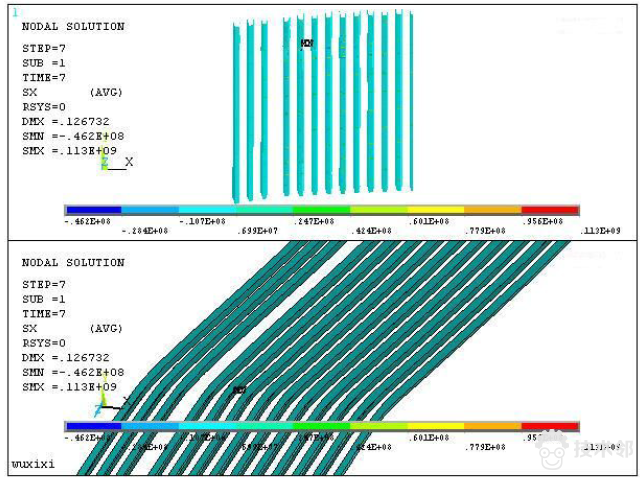

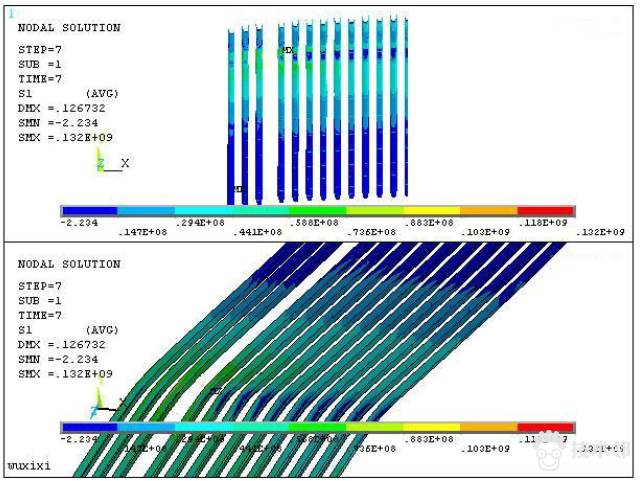

(2)顶板加劲U 肋应力云图

图 13 顶板加劲U 肋顺桥向应力(单位:Pa)

图 14 顶板加劲U 肋横桥向应力(单位:Pa)

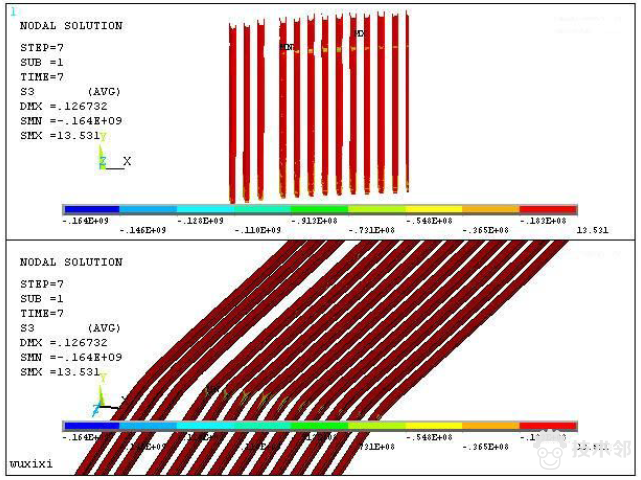

图 15 顶板加劲U 肋主拉应力(单位:Pa)

图 16 顶板加劲U 肋主压应力(单位:Pa)

(3)顶板加劲条肋应力云图

图 19 顶板加劲条肋顺桥向应力(单位:Pa)

(4)底板(支座附近处单元已去掉)应力云图

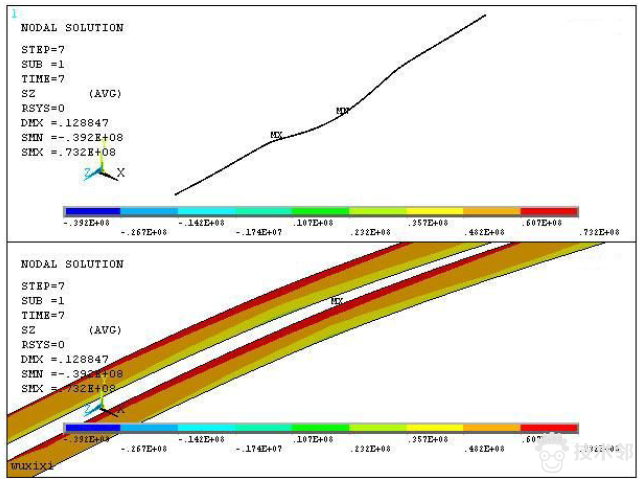

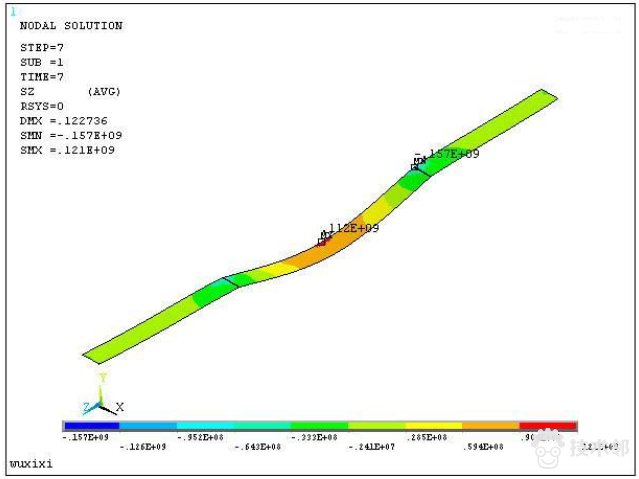

图 25 底板顺桥向应力(单位:Pa)

5、应力计算结果分析

1)顶板

由顶板应力云图可看出:顶板在全桥最不利作用组合作用下,最大压应力为顺桥向正应力与主压应力,值为127MPa,出现于中跨跨中;最大拉应力为横桥向拉应力和主拉应力,值为97.4MPa,出现于中支点对应顶板区域;最大剪应力37.3 Mpa,出现于中支点中跨侧附近对应顶板区域。各应力云图中应力变化较均匀, 应力分析结果表明顶板各应力皆小于所选钢材Q345D的容许应力。

2)顶板加劲肋(U 肋和条肋)

由顶板加劲肋(U 肋和条肋)应力云图可看出:顶板加劲肋(U 肋和条肋)在全桥最不利作用组合作用下,最大压应力为主压应力,值为164MPa,出现于中支点对应U 肋和条肋区域;最大拉应力为主拉应力,值为132MPa,出现于中支点对应U 肋和条肋区域;最大剪应力36.5 Mpa,出现于中支点对应U 肋和条肋区域。各应力云图中应力变化较均匀,应力分析结果表明顶板加劲肋(U 肋和条肋)各应力皆小于所选钢材Q345D 的容许应力。

3)底板(中支点两侧20cm 区域、边支点处35cm 区域单元去掉)

由底板应力云图可看出:底板在全桥最不利作用组合作用下,最大压应力为主压应力,值为179MPa,出现于中支点附近底板区域;最大拉应力顺桥向正应力与主拉应力,值为121MPa,出现于中支点附近底板区域;最大剪应力48.2 Mpa,出现于中支点中跨侧附近底板区域。各应力云图中应力变化较均匀,应力分析结果表明底板各应力皆小于所选钢材Q345D的容许应力。

4)底板加劲肋(中支点两侧20cm 区域、边支点处35cm 区域单元去掉)

由底板加劲肋应力云图可看出:底板加劲肋在全桥最不利作用组合作用下,最大压应力为主压应力,值为140MPa,出现于端支点附近底板加劲肋区域;最大拉应力为主拉应力,值为163MPa,出现于中跨跨中底板加劲肋区域;最大剪应力46.4Mpa,出现于中支点中跨侧附近底板加劲肋区域。各应力云图中应力变化较均匀,应力分析结果表明底板加劲肋各应力皆小于所选钢材Q345D 的容许应力。

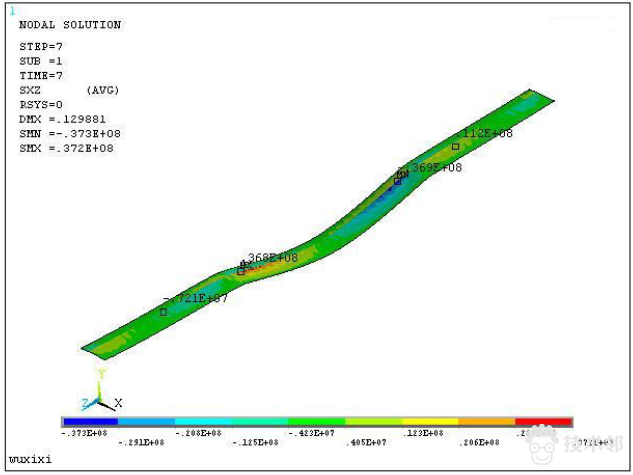

5)腹板

由腹板应力云图可看出:腹板在全桥最不利作用组合作用下,最大压应力为主压应力,

值为163MPa,出现于中支点附近对应腹板区域;最大拉应力为主拉应力,值为135MPa,

出现于中支点附近对应腹板区域;最大剪应力59.6Mpa,出现于中支点附近对应腹板区域。

各应力云图中应力变化较均匀,应力分析结果表明腹板各应力皆小于所选钢材Q345D

的容许应力。

6)腹板加劲肋

由腹板加劲肋应力云图可看出:腹板加劲肋在全桥最不利作用组合作用下,最大压应力为顺桥向压应力和主压应力,值为82.1MPa,出现于中支点附近对应腹板加劲肋区域;最大拉应力为顺桥向拉应力和主拉应力,值为84.2MPa,出现于中支点附近对应腹板加劲肋区域;最大剪应力3.82Mpa,出现于中支点附近对应腹板加劲肋区域。各应力云图中应力变化较均匀,应力分析结果表明腹板加劲肋各应力皆小于所选钢材Q345D 的容许应力。

7)横隔板(端、中支点处横隔板已去掉)

由横隔板应力云图可看出:横隔板在全桥最不利作用组合作用下,最大压应力为主压应力,值为57.2MPa,出现于中跨跨中附近横隔板;最大拉应力为主拉应力,值为92.4MPa,出现于中跨跨中附近横隔板;最大剪应力39.7Mpa,出现于中跨跨中附近横隔板。各应力云图中应力变化较均匀,应力分析结果表明横隔板各应力皆小于所选钢材Q345D的容许应力。

综上,表明在全桥最不利作用组合作用下,结构具有较好的受力性能及较高的安全性。

第二部分 支座附近局部应力计算

一 模型及参数

由于支座附近有应力集中现象,因此取左半桥斜支座附近箱梁来进行局部分析。

材料及参数均与整体计算相同。支座处梁底加强钢板及竖向加强钢板均建入局部模型中。支座范围内节点仅约束竖向线位移,局部分析模型两端约束条件取整体分析模型中相应梁段处内力反向加于模型之上。

四 局部应力计算结果分析

1)顶板最大拉应力值为41.1MPa,发生在四列车辆荷载偏载作用时;最大压应力值为47.8MPa,发生在四列车辆荷载偏载作用时;最大剪应力为16.1Mpa,发生在四列车辆荷载偏载作用时;各项应力均不超过所选钢材Q345D 的容许应力。

2)顶板加劲U 肋最大拉应力值为93.4MPa,发生在四列车辆荷载偏载作用时;最大压应力值为83.3MPa,发生在四列车辆荷载偏载作用时;最大剪应力为21.2Mpa,发生在两列车辆荷载偏载作用时;各项应力均不超过所选钢材Q345D 的容许应力。

3)顶板加劲条肋最大拉应力值为58.7MPa,发生在四列车辆荷载偏载作用时;最大压应力值为2.04MPa,发生在四列车辆荷载偏载作用时;最大剪应力为1.15Mpa,发生在三列车辆荷载偏载作用时;各项应力均不超过所选钢材Q345D 的容许应力。

4)底板最大拉应力值为135MPa,发生在两列车辆荷载偏载作用时;最大压应力值为194MPa,发生在两列车辆荷载偏载作用时;最大剪应力为32.5Mpa,发生在两列车辆荷载偏载作用时;各项应力均不超过所选钢材Q345D 的容许应力。

5)底板U 肋最大拉应力值为34.6MPa,发生在两列车辆荷载偏载作用时;最大压应力值为58.0MPa,发生在两列车辆荷载偏载作用时;最大剪应力为12.7Mpa,发生在两列车辆荷载偏载作用时;各项应力均不超过所选钢材Q345D 的容许应力。

6)腹板最大拉应力值为74.9MPa,发生在四列车辆荷载偏载作用时;最大压应力值为95.8MPa,发生在四列车辆荷载偏载作用时;最大剪应力为21.7Mpa,发生在四列车辆荷载偏载作用时;各项应力均不超过所选钢材Q345D 的容许应力。

7)腹板加劲肋最大拉应力值为47.5MPa,发生在四列车辆荷载偏载作用时;最大压应力值为33.6MPa,发生在四列车辆荷载偏载作用时;最大剪应力为1.50Mpa,发生在四列车辆荷载偏载作用时;各项应力均不超过所选钢材Q345D 的容许应力。

8)横隔板最大拉应力值为121MPa,发生在两列车辆荷载偏载作用时;最大压应力值为152MPa,发生在四列车辆荷载偏载作用时;最大剪应力为49.3Mpa,发生在两列车辆荷载偏载作用时;各项应力均不超过所选钢材Q345D 的容许应力。

9)支座顶竖向加劲肋最大拉应力值为151MPa,发生在两列车辆荷载偏载作用时;最大压应力值为114MPa,发生在两列车辆荷载偏载作用时;最大剪应力为71.7Mpa,发生在两列车辆荷载偏载作用时;各项应力均不超过所选钢材Q345D 的容许应力。

综上,局部应力分析结果表明结构具有较好的受力性能及较高的安全性。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删