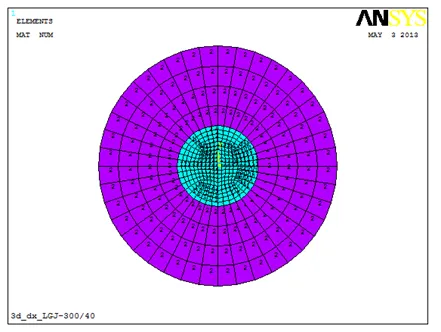

如图3所示,本文采用复合材料梁模型模拟输电导线,在ANSYS中通过截面设置来实现不同钢芯和铝绞线两种材料的赋予。不同于将导线看做一个均匀化的整体模型,复合材料梁单元模型分别对钢芯和铝绞线部分赋予对应的材料参数,满足各自的本构关系,这样更有助于分析导线内部的应力分布。复合材料模型需要通过截面设置来实现不同材料的赋予。同时,为了避免重力的二阶效应带来的影响,在ANSYS中选择BEAM189三维3节点梁单元来模拟输电导线,该单元具有应力刚化效应、模拟大变形、蠕变的功能等特点。

图3 输电导线截面材料分布图

如图3所示,本文采用复合材料梁模型来模拟导线,钢芯和铝绞线部分分开来建模,在ANSYS中通过截面设置来实现不同钢芯和铝绞线两种材料的赋予。本文复合材料梁模型找形基本步骤如下:

1)建立初始有限元找形模型:

目前主要的初始导线建模方法有两种,一种是在导线弦线位置上创建初始直线几何模型;另一种是通过架线参数、输电线载荷参数依照式(3)建立悬链线模型。本文采用后一种方法建模:即通过公式在两悬挂点间建立悬链线模型,通过后续迭代计算不断自动更新校正导线有限元模型,最终得到找形后的标准导线初始形态。

2)加载求解:

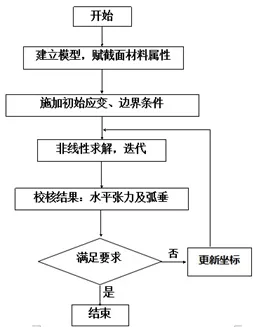

施加自重荷载、初应变后求解,更新导线有限元模型,如果求解后的结果不能满足收敛条件,则继续迭代求解直到满足收敛条件为止。此过程结束后获得导线初始形态,其流程如图4所示,具体过程如下:

1)按照导线型号输入相关参数,如比载、架线张力、导线物理参数、结构参数;

2)根据输电线路档距和悬挂点高差在两悬点间建立悬链线模型;

3)施加重力场、初始小应变;

4)进行迭代计算输出导线位移、内力,将计算得到的位移加到有限元模型上更新有限元模型节点坐标;

5)若内力与架线张力不匹配,重复步骤(4);

6)施加真实初应变分布场,判断是否达到平衡位置,得到导线内部应力分布。

本文判断找形是否成功的依据为:通过查看输电导线弧垂最低点的轴向应力或水平张力是否满足给定导线状态值来确定是否满足找形力收敛,再通过加载后的位移来判定是否满足找形位移收敛,最终获得重力场作用下的输电导线自平衡系统位形。更新坐标的方式为:将这一步计算的位移值加到当前的有限元模型节点上,以更新有限元模型得到新的导线形状,通过不断的自动更新模型即可得到找形后的准确模型.

找形分析步骤示意图如下:

图4 找形分析流程图

LGJ-300/40输电导线截面材料分布如图3所示,其中紫色部分(数字2表示)代表铝绞线,绿色部分(数字1表示)代表钢芯。

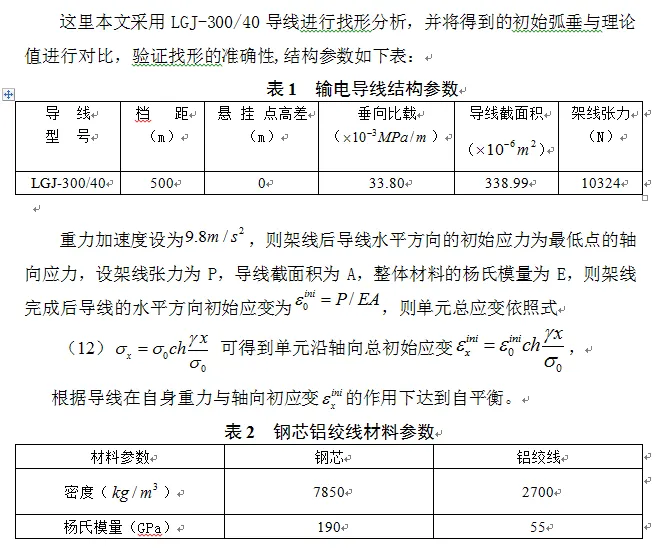

经过迭代更新后得到找形后的相对位移如图所示:

图5 复合材料梁单元模型找形后位移矢量图

由上图得到的导线找形后的初始构形和相对位移矢量图可得,找形后最大相对位移仅为0.004734m,位移方向与重力方向一致且趋近于0,编程时所要求最大误差为0.005,在所允许的误差许可范围内,所以可以认为得到的该线形是初始的平衡导线位置。

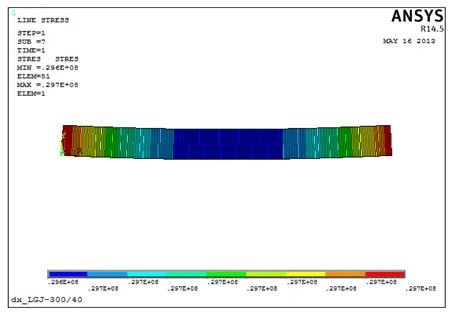

输电线找形后导线内力分布如下图6所示,分布趋势与理论计算时导线的应力分布相符。

图6 找形后导线内部轴向应力分布云图

梁单元找形后可得到架线时钢芯部分和铝绞线部分各自的初始应力,确定导线截面的应力分布状态,由图7可知架线时在悬挂端点处铝绞线部分初始应力为22.6MPa,钢芯部分初始应力为80.7MPa。显而易见,导线截面上应力是非均匀分布的,钢芯承受大部分外载,且承受载荷的比重随外部条件变化而变化。

由梁单元的模拟可以得出,整段导线的实际应力是由铝绞线和钢芯的应力随材料分配得到的,内部各材料部分的应力都会随比载和物理场条件的改变而变化。基于梁单元的输电导线找形分析,在数值上和理论计算的误差在工程标准要求的范围内,可以用于实际工程计算中,为后续的导线内部热-力场耦合分析奠定基础。

输电导线复合材料梁单元的找形分析是蠕变分析导线的基础,只有正确的找形分析,才能保证蠕变分析及热-力耦合分析的正确性。本章首先对找形分析的基本概念及基本原理做一个整体的介绍,说明基于ANSYS软件编程的一个理论基础,并将弧垂计算与应力计算理论结果计算出来。其次,本章对输电导线的复合材料梁模型进行建模并编程找形分析,模拟结果在工程实际误差范围内,符合实际工程情况,为之后的热力分析做好准备。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删