摘要:

本课题充分利用Ansys有限元分析的计算优势和VB编程的人性化设计,以立板吊耳为研究对象,旨在探索了一种优化设计结构和提高设计效率的方法。

一 课题背景:

吊耳广泛应用于工程机械、车间现场和露天施工场地。但是据相关数据显示,关于吊耳的设计缺乏标准的设计参考,本课题尝试利用Ansys和VB探索研究一种吊耳的优化设计方法,为生产制造提供一定的参考。

二 思路方法:

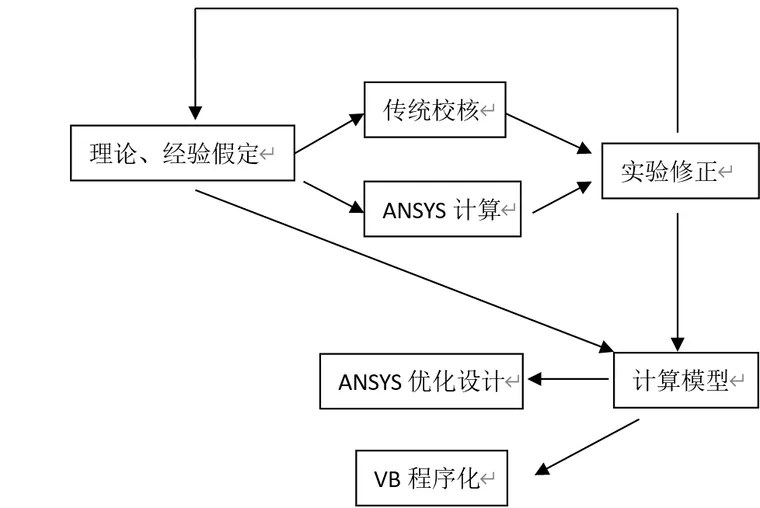

根据理论及经验公式,提出计算模型,编译vb程序,最后利用Workbench中Design Exploration模块对初步设计进行优化,找到最优设计尺寸,具体思路如图1所示。

图1 优化设计路线图

二 使用工况:

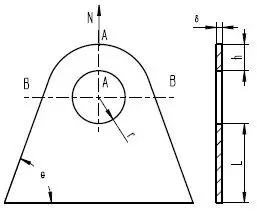

立板吊耳使用条件为垂直轴载荷2t,安全系数为2.5,选用材料为Q235,材料的基本许用应力[σ]=235/1.34=175Mp,[τ]= [σ]/1.732 =101Mp。受力简图2如图所示。

图2 受力简图

三 方案步骤:

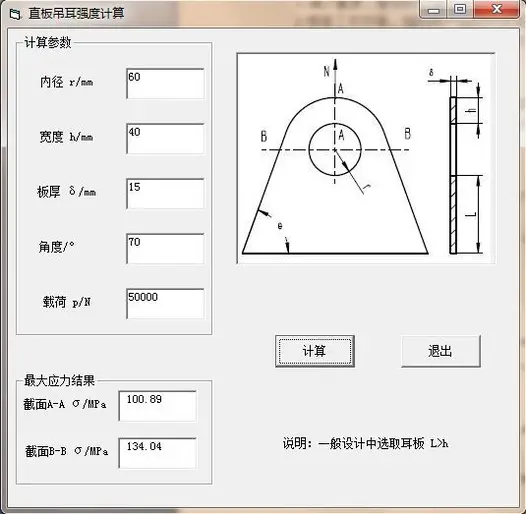

1 编写VB程序

根据生产经验及理论公式,选取相关参数,编写VB程序,方便后续设计校核使用。其工作界面如图3所示。初步设计吊耳的尺寸为r=60mm,h=40mm,δ=15mm,θ=70°,其数值计算结果如图3所示,最大应力为134Mp<[σ]=175Mp,

剪切应力 =83.3Mp<[τ]=101Mp

=83.3Mp<[τ]=101Mp

满足强度条件。

图3 VB计算界面

图4 有限元计算结果

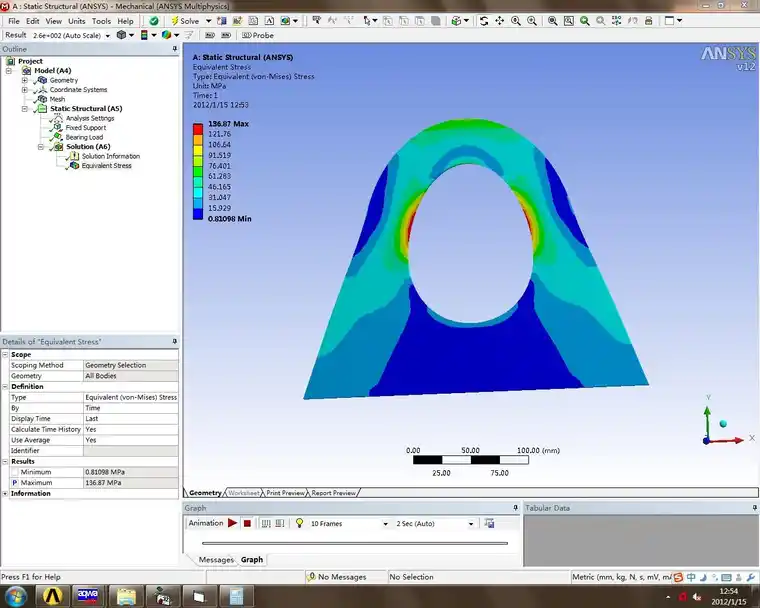

2、Ansys有限元分析

经过有限元软件Ansys分析相同尺寸吊耳的受力情况,其结果如图4所示,最大应力值为136.87Mp,与数值计算结果几乎相同,说明有限元模型设置合理,符合实际要求。同时也验正了初步设计尺寸满足强度要求。

3、尺寸结构优化研究。

如何使吊耳在满足强度条件的前提下,吊耳质量最轻。根据经验可得,内径越小,外径越大,角度越小,厚度越大,吊耳越安全,但是吊耳的内径越大,外径越小,厚度越薄,质量越轻。如何有效地解决这对矛盾呢?

下面以初步设计尺寸为出发点,利用Workbench中Design Exploration模块(优化设计模块),探索研究一种最优尺寸结构,使吊耳在满足强度条件的前提下,吊耳质量最轻,节省原材料,降低生产成本。

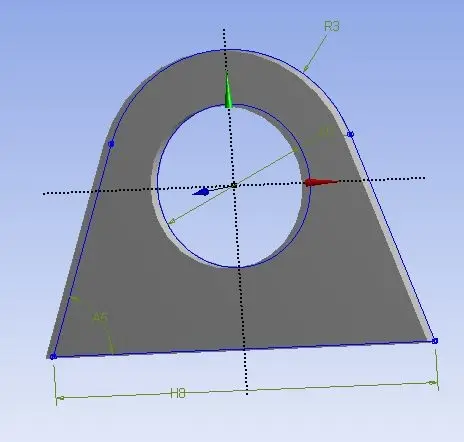

在Design Exploration模块中,几何模型的尺寸设计参数为内径r,宽度h,角度θ和板厚δ。如图5所示。

图5 计算模型

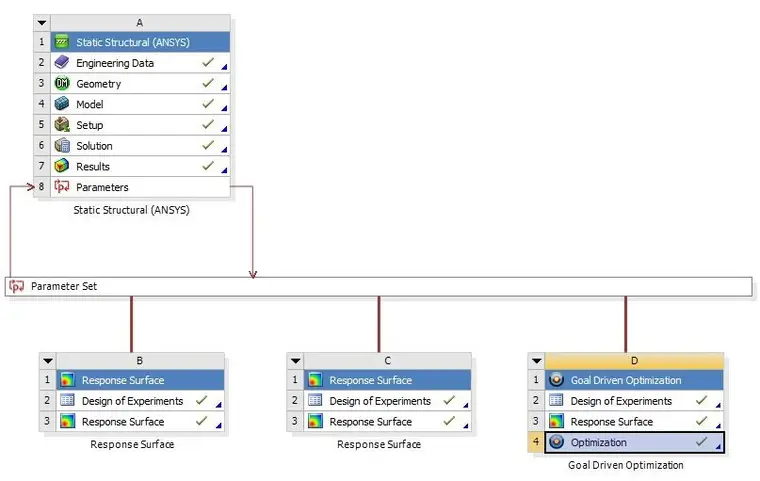

有限元分析计算流程如图6所示,首先设计计算模型,划分网格,计算结果验证模型的准确性,其次设计优化参数,设定优化实验方案,本课题工做26组实验,计算相应曲面分析不同参数对吊耳受力的影响,最后设定多目标优化方案,选出最优参数组合,达到优化吊耳结构的目的。

图6 优化设计流程图

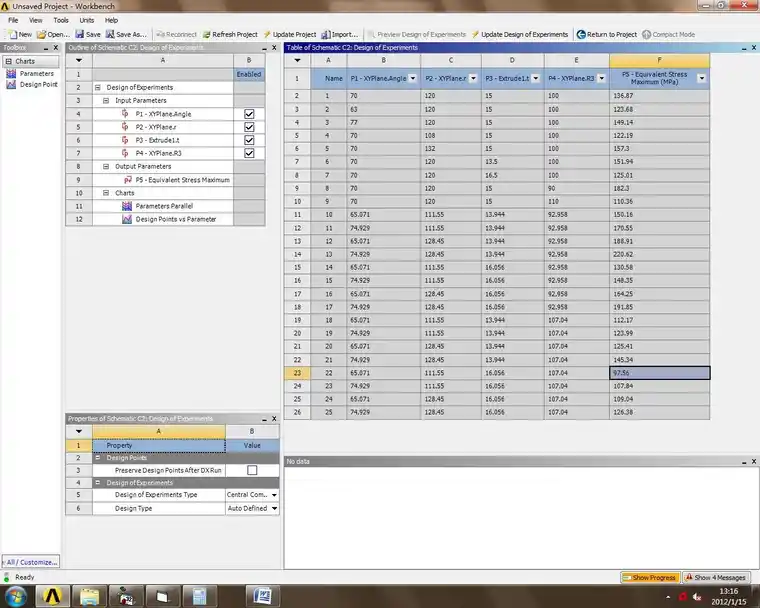

计算结果如图7所示,由结果可以看出内径越小,外径越大,角度越小,厚度越大,吊耳应力越小,这符合理论计算及实际情况。但应力最小时,吊耳尺寸为r=65mm,h=51mm,δ=16mm,θ=65°,质量为3.4Kg,初步设计质量为4.15Kg,节约材料18%。此时应力为97.56Mp,比需用应力小的多,因此可以适当提高材料的受力大小,进一步优化吊耳结构。

图7 优化设计结果

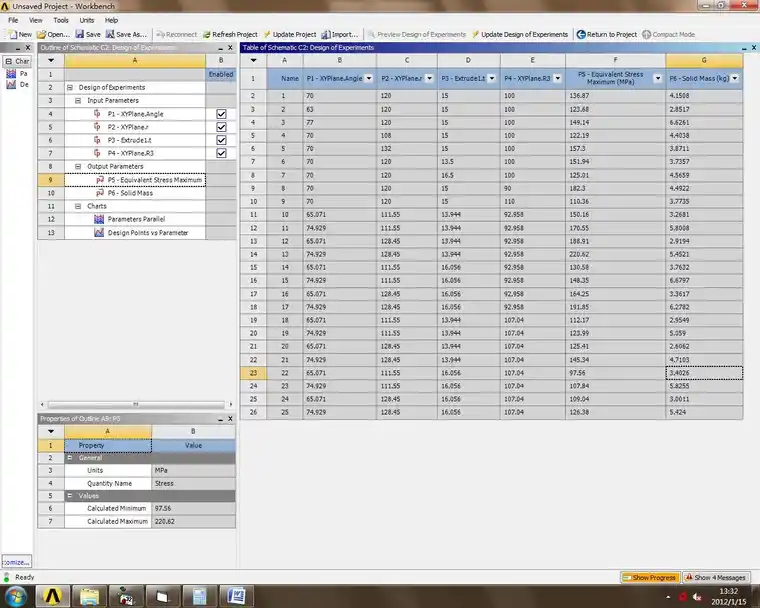

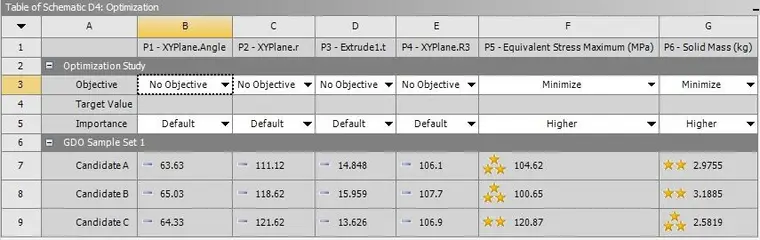

二次优化设计参数方法为,在Design Exploration模块中,保持几何模型的尺寸参数不变,新引进吊耳质量参数m,同时将质量和吊耳应力设为目标参数,再重复上次优化操作步骤,最终其计算结果如图8所示。

图8 优化实验方案结果

由图9可以看出,在最大应力为120.87Mp时,材料质量最轻为2.58Kg,节约材料38%。当材料质量为3.2kg,应力只有100.65Mp,减小了25.4%。

图9 最终优化方案

四 结论:

利用Ansys有限元分析及VB编程软件,成功地探索出一种优化设计结构和提高设计效率的方法。该方法具有以下优点:

1 减少重复、繁琐的计算工作,将更多的精力投入到创新性设计。

2 提高工作效率,缩短新产品的开发周期。

3 完善起重机的计算体系,为新产品开发提供理论参考和实验数据。

五 应用展望

本方法可以用于常规结构的优化设计中,尤其设计前期阶段的方案选择时,可快速实现方案的对比分析。当然本方法需要投入大量的精力去收集充分的试验数据,建立符合工程应用的数学模型。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删