1. 项目的工程意义和代表性

大塑性变形(SPD)是制备块材超细晶粒和纳米结构材料的有效手段,是设计具有优良性能的新型金属材料的一种很有前途的策略。大塑性变形(SPD)技术通过一系列材料加工方法已成为当今材料科学的一个组成部分,通过产生大应变的塑性变形使金属的微观结构得到极大的细化,这在传统的金属成形操作中是很难实现的。过去几十年来,从挤压、轧制和锻造等传统工艺发展起来的各种SPD工艺方法可用于生产块材、板材和管材,其特点是使最终零件无机械缺陷、裂纹或气孔等问题。

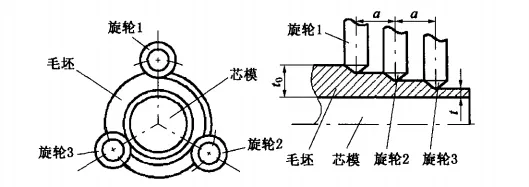

强力旋压是制造薄壁长筒形零件最为有效的方法之一 。使用该方法加工的筒形零件的精度不逊于切削加工,而且材料利用率明显优于切削加工,特别是塑性变形既保证了筒形零件的纤维流向,又细化了其原始晶粒尺寸,这些都明显提高了筒形零件的力学性能。 错距旋压是使多个旋轮在轴向相互错开而在径向又依次使毛坯厚度减薄的一种旋压方式,采用这种方式可以在一道工序中完成需要几道工序完成的工作,使生产率显著提高。在这个过程中,组件的内径保持不变,而外径在加工过程中减小,从而增加了工件的长度。

图1 错距旋压示意图

2. 仿真目的和基本设置

由于流动成形是一个非线性塑性变形过程,为了有效、成功地制造产品,需要了解流动成形过程中所遇到的力和应变分布。局部应变和应力的分布很难通过实验来分析。因此,试图从变形、转速、每道次减薄量等方面对工艺进行合理设计,并预测管壁长度和厚度方向上的力、应力、应变分布。

为此,基于LS_Dyna/Explicit平台,建立了管坯反向流动成形过程的有限元模型,分析了一道次管壁和壁厚方向应变分布的数值结果。在仿真中,为了减少计算次数,避免工件因旋转产生的体积的问题,假设芯轴和工件是固定的,三个旋轮都绕着工件的轴线旋转并同时沿轴向平移。将旋轮和芯棒视为刚性零件,工件采用8节点的1 mm六面体单元进行网格划分,为减少了计算时间采用了质量缩放。工件由三个轴向偏移量为1 mm的旋轮加工流动成形,每个旋轮的减薄量为0.05 mm,三个旋轮的总减薄量为0.15 mm。有限元模型的本构关系是基于拉伸试验得到的铝合金真应力-应变曲线。底部节点在所有方向都固定,以确保材料反向流动。在芯轴表面和管内表面之间以及旋轮面和管外表面之间建立了表面到表面的接触,假设接触面之间无摩擦。旋轮转速为420 rpm作为参考,沿轴向平移速度为2 mm/s。

3. 工件和旋轮的简图

图2 简化后的模型

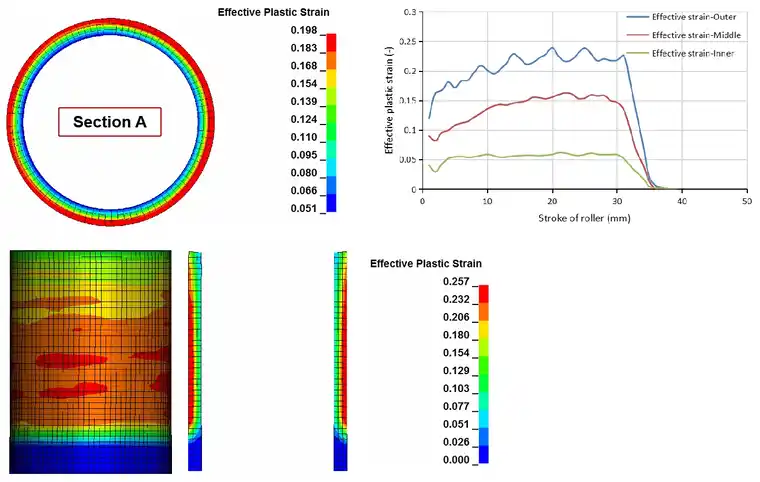

4. 横截面和纵截面信息输出示意图

图3 横截面和纵截面示意图

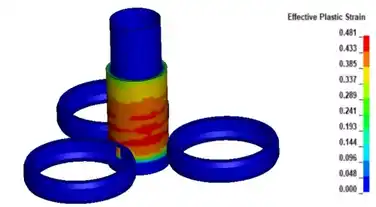

5. Ansys LS-DYNA的分析效果

图4 模拟稳定性和旋轮反应力

结论:中间面和内表面都在轴向上受到拉伸应变,在径向上受到压缩应变,环向上应变很小,但是外表面起初受力是相反的,在径向上有一个拉伸应变在轴向上有压缩应变,这是因为外表面因为材料的来不及流动会形成突起。

图5 沿管壁纵向和厚度方向的有效应变分布

结论:沿管厚度方向,管的外表面变形最大,应变值最大

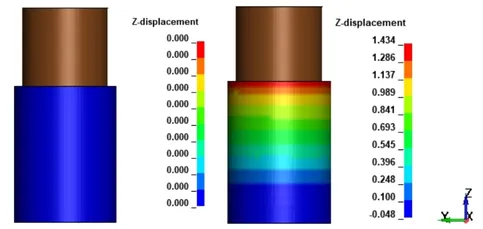

图6 原始管和一道次成型后管的高度增加值

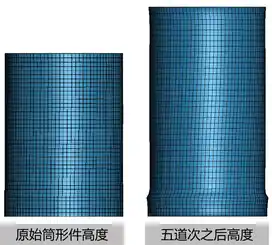

图7 原始管和五道次成型后管的高度增加值

结论:筒形件因反向挤压形成沿轴心棒的向上的流动变形,导致筒形件高度增高,直径减小。

图8 成形过程中管材料的有效塑性应变的演化

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删