问题描述:

瞬态接触材料非线 性收敛问题,一直是仿真分析中比较头疼的一块,因为网格划分不合理、接触设置不当、 边界设置不合理、载荷步设置不充分、载荷子步设置不合理、载荷加载方式不对等等都会导致计算不收敛。

1. 仿真模型及前期设置

模型简化:

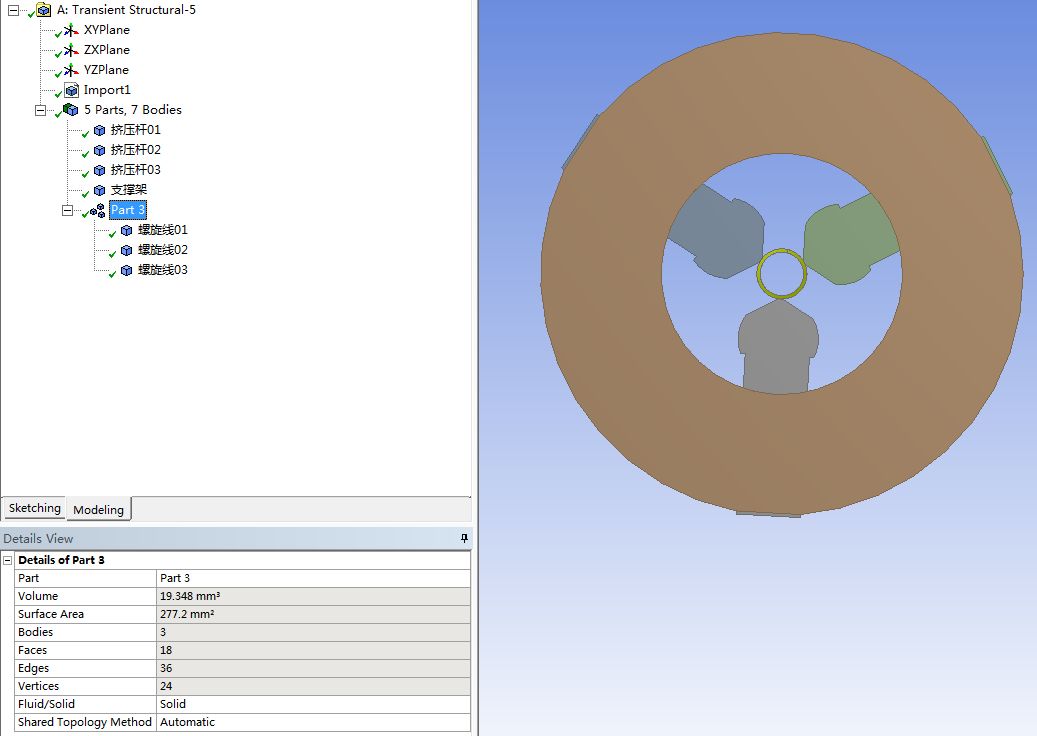

为分析螺旋线变形,特设计下图模型进行仿真分析,模型包括螺旋线、三根挤压杆、支撑架三部分。三根挤压杆与支撑架宽度方向零对零配合,长度方向有一定间隙

图1 螺旋线挤压模型

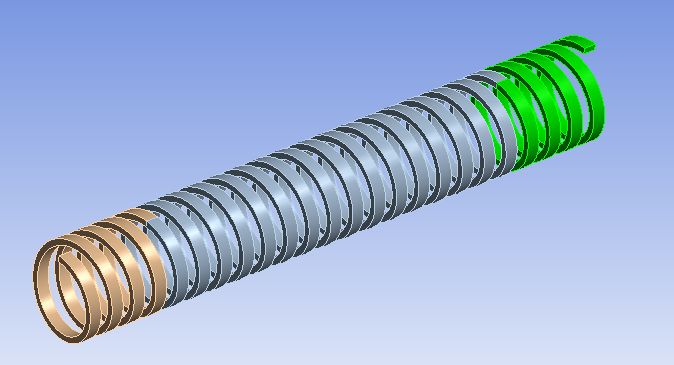

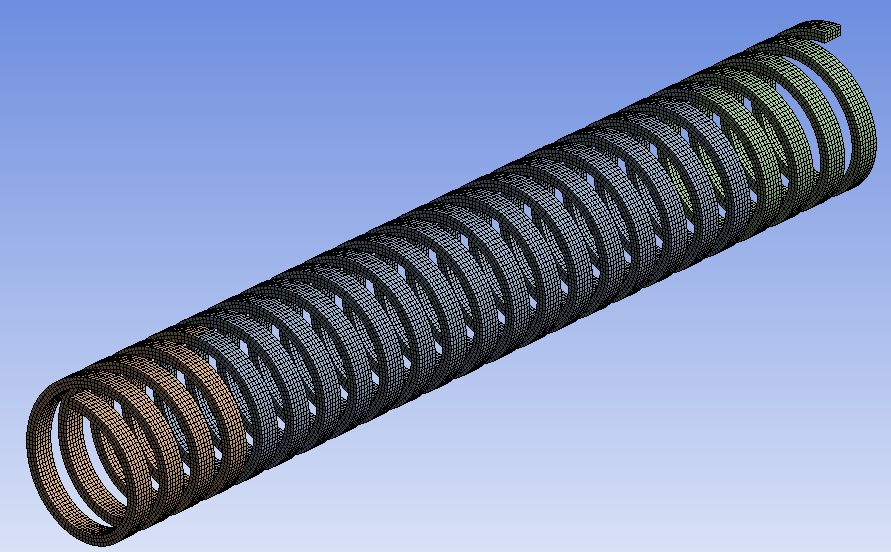

螺旋线模型包括三部分:首尾各 4 圈分别做为一分部,中间 16 圈为一部分。模型这样处理主要是考虑螺旋线端处会出现应力奇异点,在显示应力变形时,只看中间部分螺旋即可。

图2 三段螺旋线模型

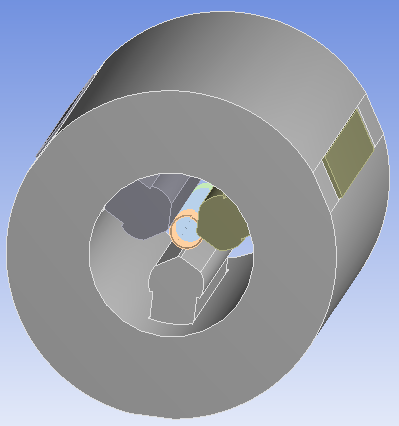

与螺旋接触处的挤压杆头需做特殊处理,保证挤压过程螺旋线与挤压杆接触充分。

part 设置:

三段螺旋线设置为一个 part ,其他模型进行接触设置。

图3 螺旋线part设置

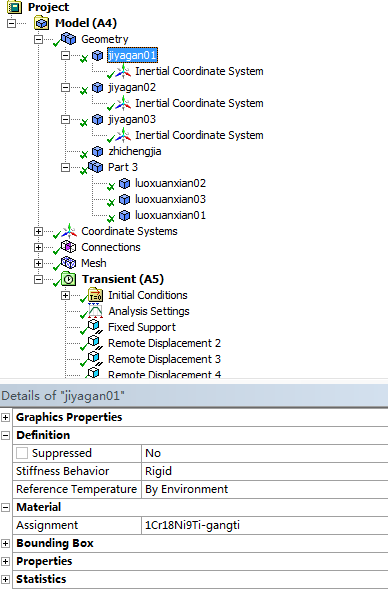

材料参数设置:

螺旋线材料为 Mo1,材料设置塑性,柔性体,三根挤压杆材料为 1Cr18Ni9Ti , 设置为刚体,支撑件材料为 1Cr18Ni9Ti,设置为柔性体,具体设置如图 4。

图4 挤压杆材料参数设置

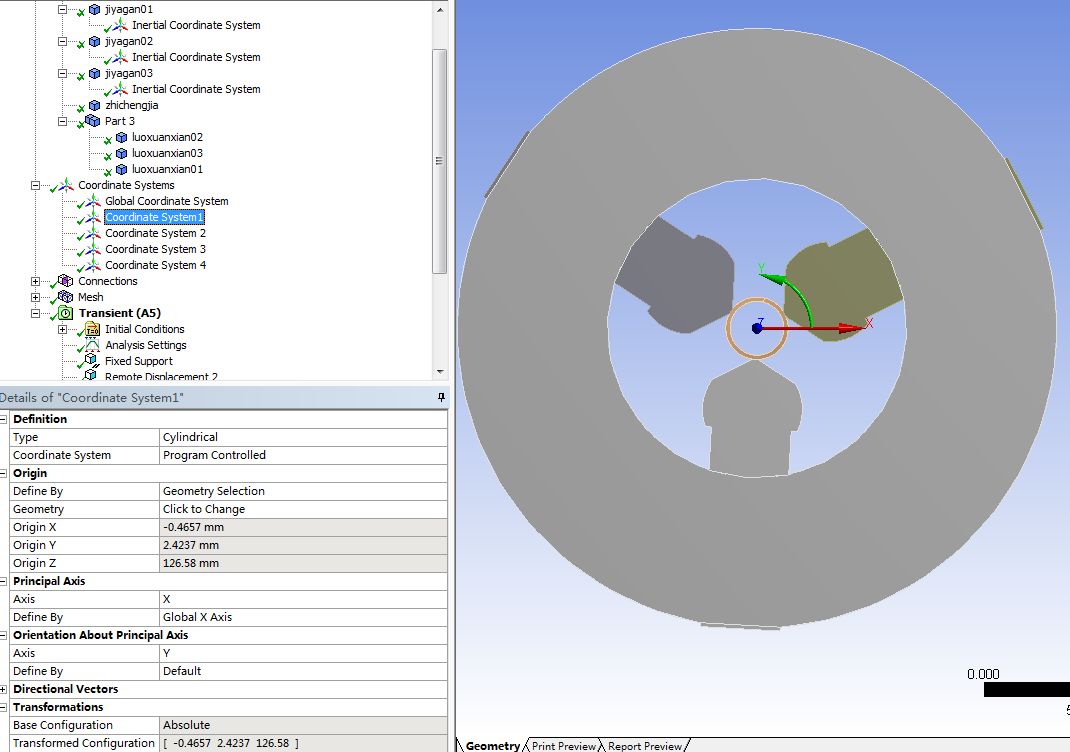

坐标系设置:需分别对螺旋线、三根挤压杆设置局部坐标系。螺旋线设置局部柱坐标系,设置如图 5,为了在结果分析时显示径向变形。

图5 螺旋线柱坐标系设置

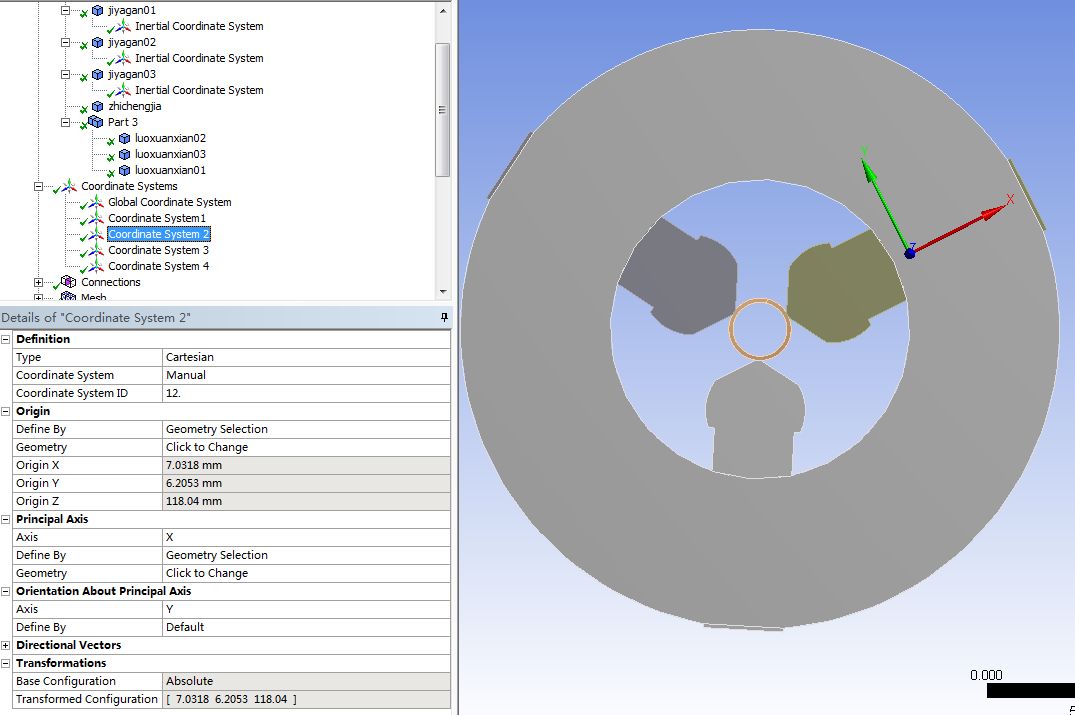

三根挤压杆分别设置局部坐标系如图 6,X方向沿径向向外。

图6 挤压杆局部坐标系设置

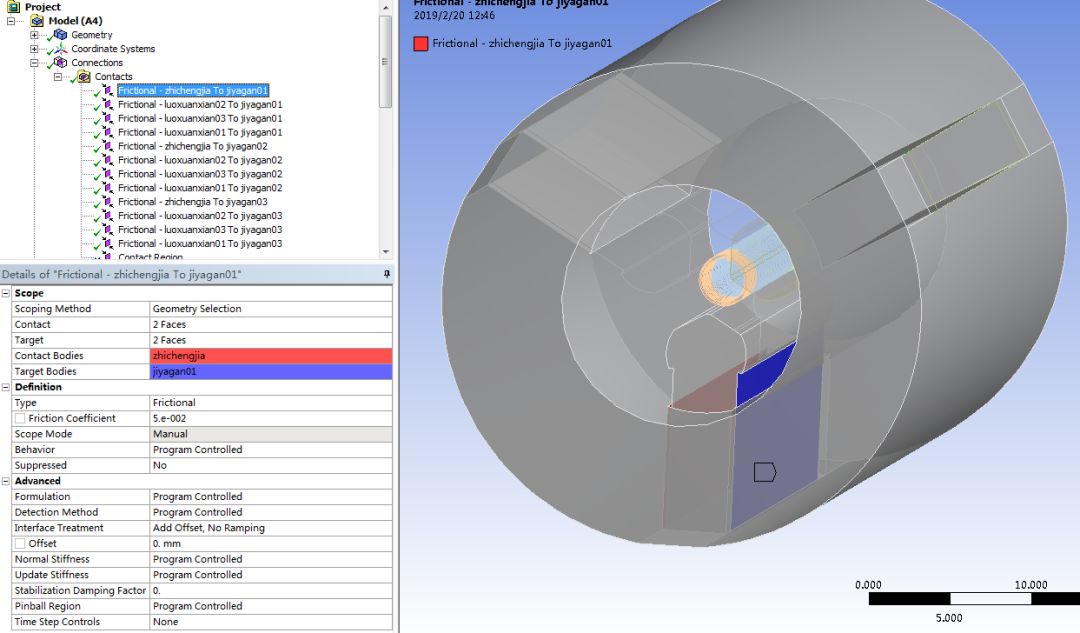

接触设置:

三根挤压杆与支撑杆之间设置接触,摩擦系数 0.05,其他设置不做变化,使用默认,挤压杆设置为目标体。摩擦系数根据仿真经验取0.05。

图7 挤压杆与支撑杆接触设置

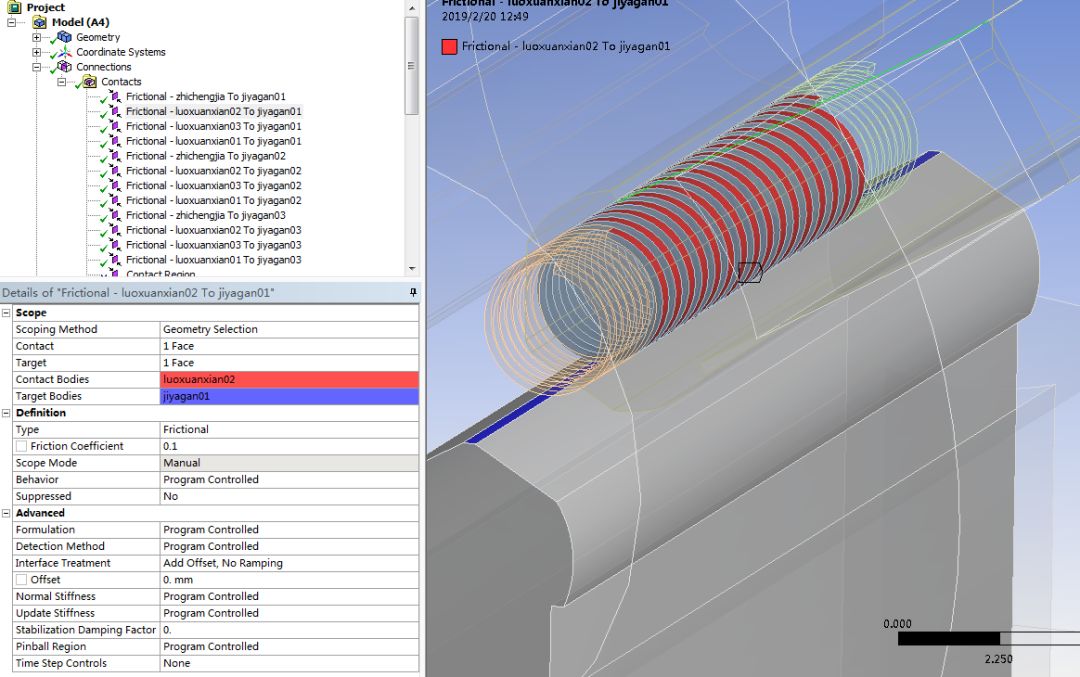

三根挤压杆与三段螺旋线设置接触,摩擦系数 0.1,其他设置不做变化,使用默认,挤压杆设置为目标体。摩擦系数根据仿真经验取 0.1。

图8 挤压杆与螺旋线接触设置

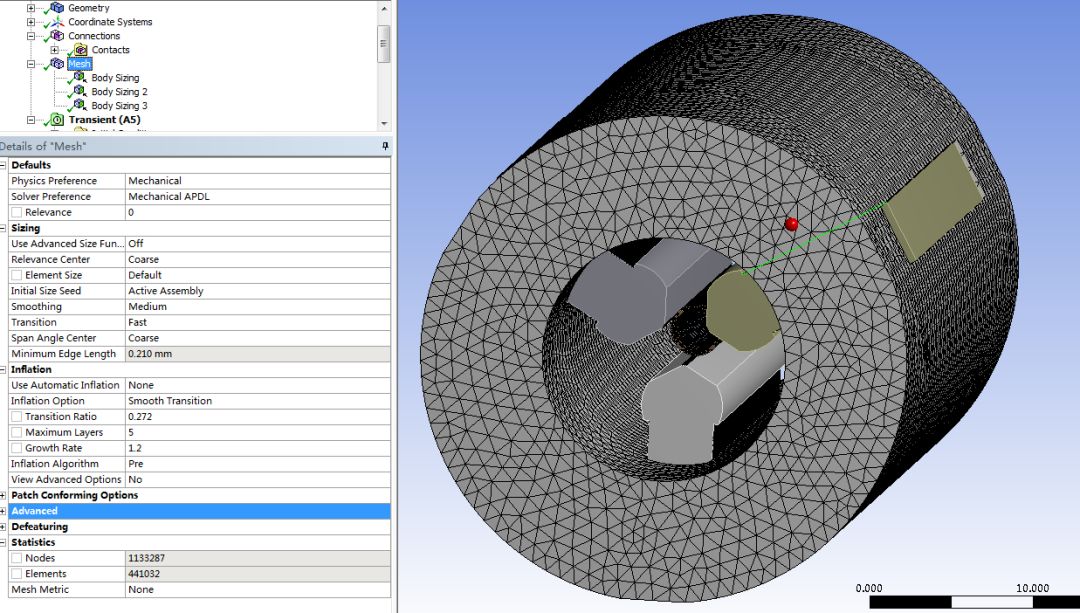

网格划分:

网格大小设置不匹配或使用四面体网格设置会影响计算收敛,关键部位网格适当细化。多次计算不收敛后,网格最终设置螺

旋线网格大小为 0.08mm,挤压杆网格大小为 0.1mm,支撑杆网格大小为 1mm,网格数 441032,如图 9。螺旋线网格使用六面体,如图 10。四面体网格会影响计算收敛,不同的网格大小设置会影响计算收敛。

图9 模型网格

图10 螺旋线网格

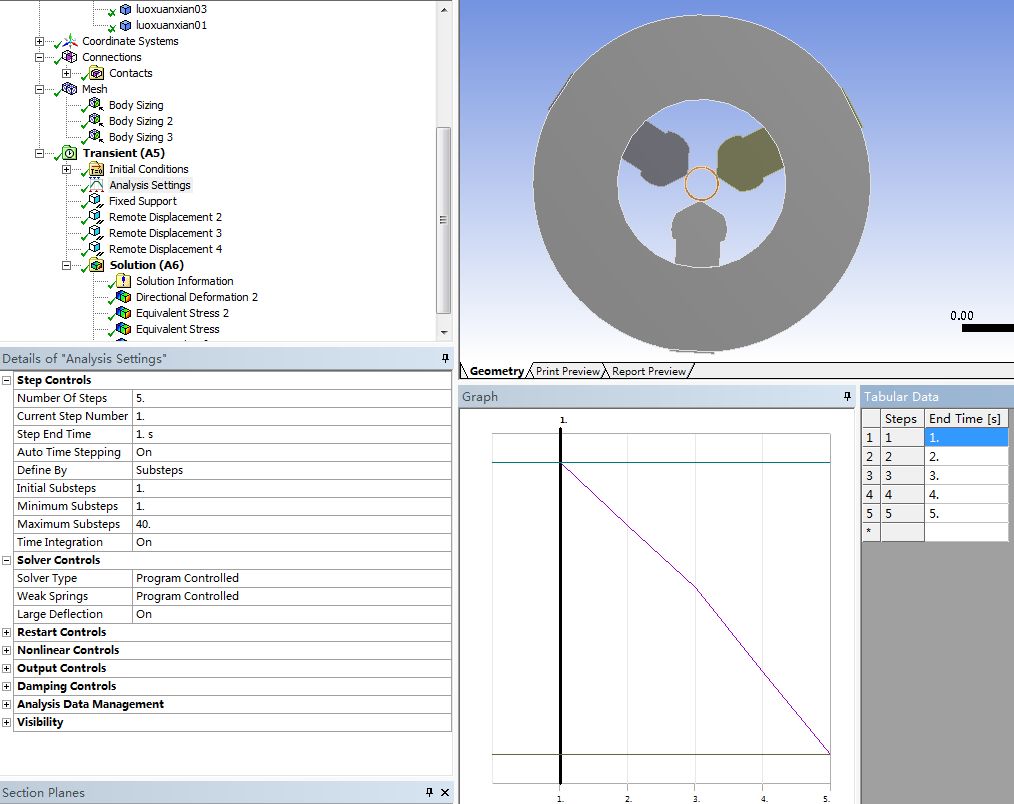

时间步设置:时间步设置直接关系计算收敛,在其他条件不变的情况下,最终通过多次调解时间步和时间子步完成收敛。每次计算不收敛发生在哪步,就对应增加子步,重复进行计算,直到完成收敛。

最终时间步设置为 5 步,第 1 步设置如图 11,最大子步 40,第 2 步,最大子步 40,第 3 步最大子步 30,第 4 步最大子步 30,第 5 步最大子步 30。开大变形,自动时间步设置为 On。默认条件不做变化。

图11 载荷时间步设置

边界设置:支撑杆两端面设置固定约束,如图12

图12 固定约束

位移载荷:

对三根挤压杆分别设置位移载荷,选择对应的局部坐标系,具体设置如图 13,为了保证收敛,第一步施加一个小位移,第二步及以后步按照具体需求施加。

在案例分析中,希望看到螺旋线在载荷 0.0025,0.005mm,0.0075mm,......,0.01mm,0.02mm,...,一直到 0.07mm 等多个位移载荷下螺旋线的应力和变形情况,由于计算需要很大的内存空间,因此案例分多次计算,每次只计算 5 步。

图13 位移载荷

2. 仿真结果

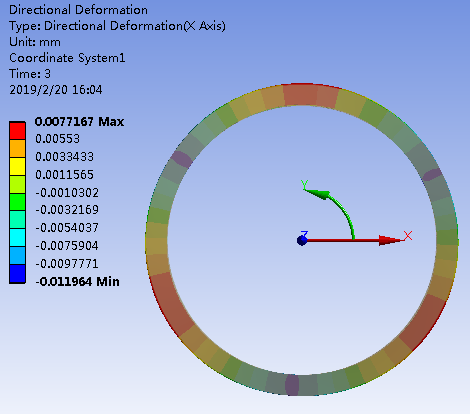

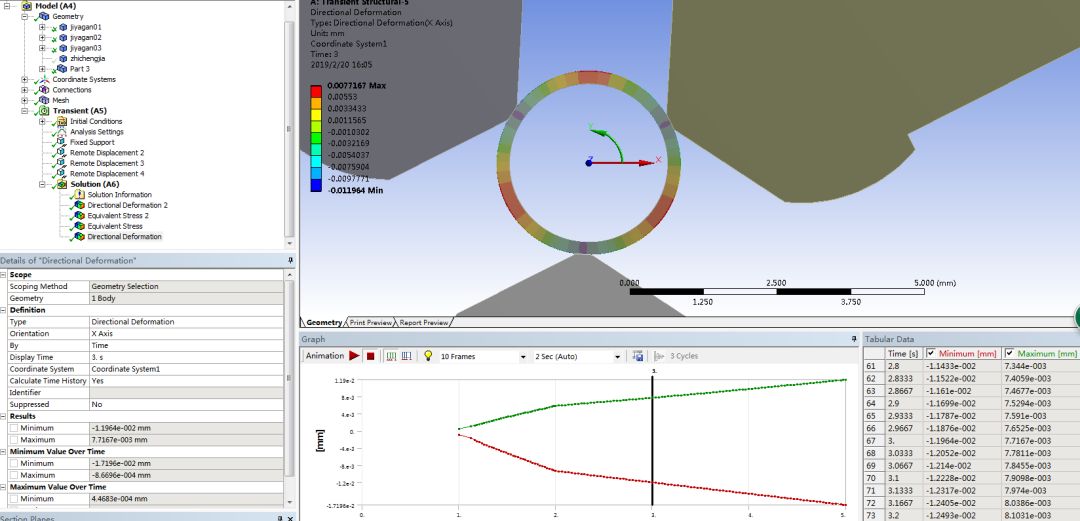

根据仿真分析,我们可以得到不同挤压量时螺旋线各位置的变形情况,如图14,显示挤压量为 0.01mm 时,螺旋线各点的位移变化情况,挤压位置径向向内收缩 0.0120mm,任意挤压位置之间的径向伸出 0.0077mm,螺旋线呈三角状。

图14 挤压量为 0.01mm 时螺旋线各点位移

图 15 给出挤压量为 0.01mm 时,螺旋线变形情况及挤压杆的分布。

图15 挤压量为 0.01mm 时螺旋线各点位移

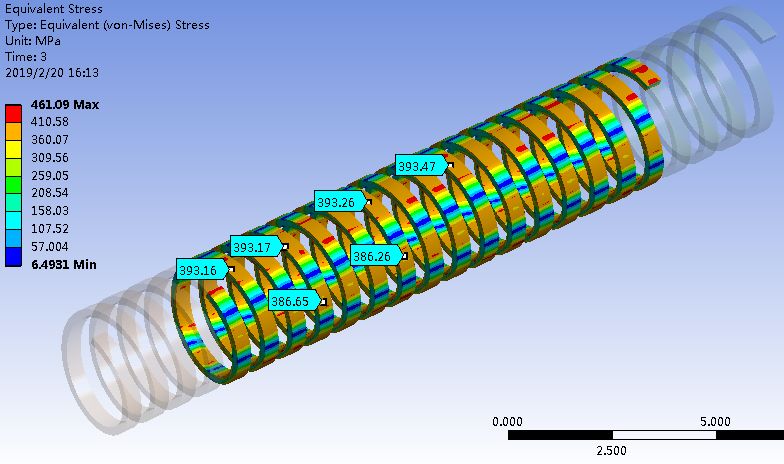

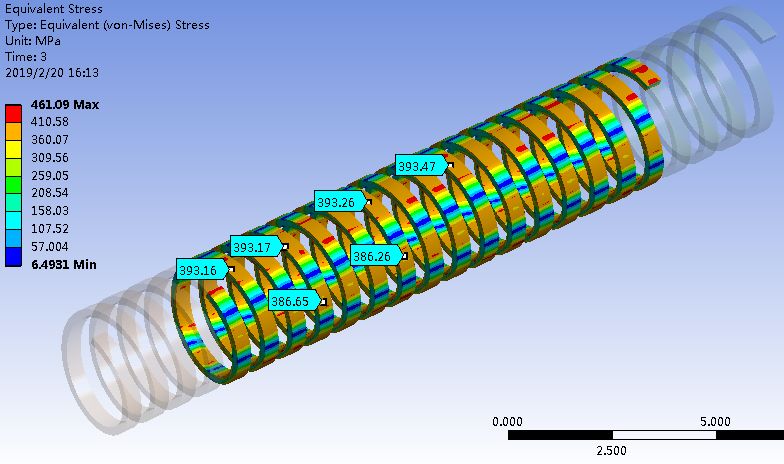

图16给出挤压量为 0.01mm 时,螺旋线各点的应力情况,挤压收缩处螺旋线已经发生塑性变形,挤压伸长处,螺旋线也发生了塑性变形,挤压收缩和伸长之间中间处应力较小。

图16 挤压量为 0.01mm 时螺旋线各点应力

特别说明:

文章中多次提到默认条件不做变化,是因为在进行螺旋线挤压分析过程中本人也查了很多资料,有很多建议要对默认做修改,在试算过程中对接触设置,子步设置,计算设置的部分设置进行了修改,最终没能完成收敛。因此建议尽量不要随便改变默认设置,除非对设置非常了解。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删

武汉格发信息技术有限公司,格发许可优化管理系统可以帮你评估贵公司软件许可的真实需求,再低成本合规性管理软件许可,帮助贵司提高软件投资回报率,为软件采购、使用提供科学决策依据。支持的软件有: CAD,CAE,PDM,PLM,Catia,Ugnx, AutoCAD, Pro/E, Solidworks ,Hyperworks, Protel,CAXA,OpenWorks LandMark,MATLAB,Enovia,Winchill,TeamCenter,MathCAD,Ansys, Abaqus,ls-dyna, Fluent, MSC,Bentley,License,UG,ug,catia,Dassault Systèmes,AutoDesk,Altair,autocad,PTC,SolidWorks,Ansys,Siemens PLM Software,Paradigm,Mathworks,Borland,AVEVA,ESRI,hP,Solibri,Progman,Leica,Cadence,IBM,SIMULIA,Citrix,Sybase,Schlumberger,MSC Products...