摘 要:

[目的]旋转空化器是通过高速旋转的叶片在水中产生超空泡来满足不同工程实际应用需求,有必要对叶片形状进行改良设计以提高其工作性能,探究叶型改良对空化器水动力学特性的影响。

[方法]首先,针对旋转空化器楔形叶片的原始叶型进行改良设计,建立叶片改型前、后旋转空化器的三维几何模型;然后,基于 ANSYS Fluent 软件对原始叶型和改良叶型空化器在不同转速下的自然空化流场开展数值仿真计算;最后,根据计算结果对二者的水动力学特性进行对比分析。

[结果]结果显示,相比原始叶型,改良叶型产生的空泡除存在于叶片出口边外,还可以存在于副进口边,这两部分的空泡会随着转速的升高而逐渐连接成一个整体,因而改良叶型空化器产生的空泡尺寸更大,产生的自然空化更强;改良叶型在叶根处产生的空化效应较强,而原始叶型在叶尖处产生的空化效应更强;当转速较高时,改良叶型产生的空泡会与旋转空化器装置的四周壁面接触,导致空泡尾部形态沿半径呈直线型变化。[结论]所做研究可为旋转空化器的设计和应用提供重要参考。

关键词:旋转空化器;水动力学特性;改良叶型;自然空化;数值模拟

0 引 言

空化现象最早发现于船舶螺旋桨上,由该现象所带来的噪声、振动和空蚀破坏等负面影响对船舶性能提出了巨大挑战[1],如何使空化现象稳定可控,已成为众多学者关注的问题。

根据伯努利方程,当物体在水下以足够高的速度运动时,其周围流体的局部压力会下降,当降至饱和蒸汽压以下后,流体会发生汽化从而产生空化。随着物体速度的进一步增大,空化区域(空泡)将扩大从而形成包裹物体的超空泡[2]。超空泡形态稳定,可以广泛应用于工程实际:产生的超空泡覆盖于航行体表面,将与航行体表面接触的液体变为密度和黏度小得多的气体,从而实现水下航行体的减阻[3];

超空泡表面高效的传热传质过程可以应用于海水淡化领域,例如 Likhachev 等[4-5] 应用自然超空泡原理提出了一种新型的海水淡化技术,即利用旋转空化器形成并维持稳定的超空泡形态,通过对从超空泡内抽取的蒸汽进行冷凝而得到淡水。

在针对超空泡的实验研究中,超空泡一般通过高速射弹(物体在静水中运动)或是高速来流冲击(水流冲击静止物体)这 2 种方式来产生[6],前者往往需要有很高的射弹速度,稳定性难以控制且运动参数测量困难[7],后者则需要借助庞大的水洞试验系统[8]。

旋转空化器是一种通过高速旋转的叶片在水中产生超空泡以满足不同工程实际应用的装置,可以应用于海水淡化、污水处理等领域,相比前面的 2 种方式,旋转空化器可以在较小的受限空间内持续产生稳定的超空泡,其系统体积小、易于控制和利用[4]。

本研究团队曾针对不同叶片数的旋转空化器开展研究,例如,曾针对四叶片楔形叶片旋转空化器进行数值仿真,并研究了减速板对旋转空化器的作用[9-10];针对双叶片空化器的核心部件—楔形叶片进行改型设计,通过对比 2 种改型叶片和原型叶片的性能,从空化器形成的空泡尺寸和空化强度的角度出发,确定了优化性能的改良方案[11]。

为了确定叶片改良带来的影响,本文拟通过三维定常数值模拟计算对这一改良楔形叶片旋转空化器的水动力学特性开展深入研究,并与原型叶片的水动力学特性进行对比分析,得到不同转速下叶型对旋转空化器水动力学特性的影响规律,以为旋转空化器的设计和应用提供参考。

1 计算模型

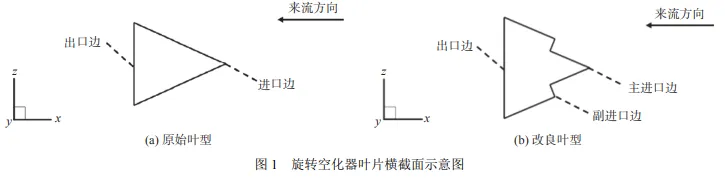

图 1 所示为本文所研究旋转空化器楔形叶片的原始叶型和改良叶型的横截面。

其中,原始叶型的横截面是顶角为 45°的等腰三角形,如图 1(a)所示,顶角迎向来流方向。改良叶型是在叶片进口边的上、下两侧对称性地加工 2 个平行于进口边的沟槽,从而形成了 1 个主进口边和位于两侧的 2 个副进口边,如图 1(b)所示。

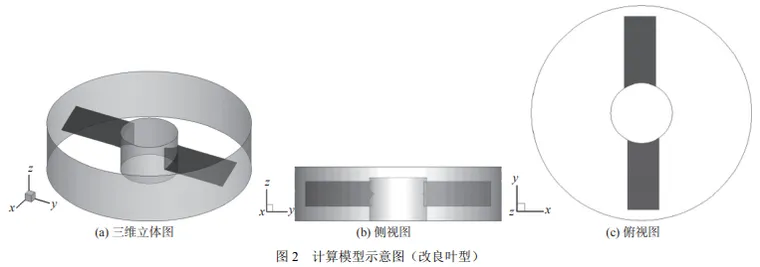

空化器叶片的旋转直径为 90 mm,转轴直径和高度分别为 28 mm和 20 mm。选取高 25 mm、直径 100 mm 的圆柱体区域作为计算域,建立计算模型如图 2 所示。

将计算域的上表面和底面均设置为压力值为101 325 Pa 的压力出口边界条件,圆柱面设置为固定(速度为 0)无滑移壁面边界条件,其他边界设置为转速相同的无滑移壁面边界条件,具体的转速值根据工况的不同相应改变。

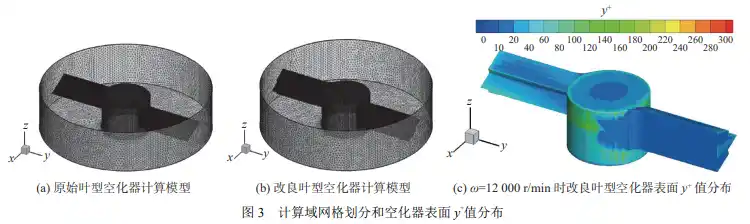

计算域的划分采用非结构化网格,如图 3(a)和图 3(b)所示,对空化器附近区域则采用更高密度的网格进行划分。 图 3 (c )给出了转 速 ω =12 000 r/min 工况下空化器表面 y+值的分布。

由图中可以看出,绝大部分区域的 y+值处于 10~300之间,说明在当前网格划分方式下,空化器壁面第 1 层网格的尺寸满足本文所选用 Realizablek−ε湍流模型对 y+值的要求。

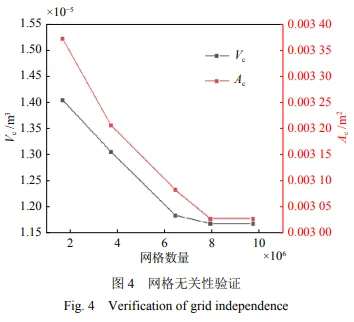

为了保证计算的准确性和经济性 ,针对原型叶型旋转空化器在转速ω = 6 000 r/min 下的工况开展了网格无关性验证。图 4 给出了空泡体积 Vc 和表面积 Ac 随网格数的变化。当网格数超过 800 万时,Vc 和 Ac 将不再随网格数变化,因此对于原型叶片旋转空化器,选取数量为 9 690 752的网格开展后续的数值模拟计算。

采用相同的网格尺寸和划分方法针对改良叶型的计算域进行了网格划分,相应的网格数量为 10 650 748。值得注意的是,在确定空泡的体积 Vc 和表面积 Ac 时,以气相体积分数的等值面作为空泡的轮廓[12]。

2 数值方法

本文采用 ANSYS Fluent 软件进行数值模拟研究,运用 SIMPLEC 算法求解速度与压力的耦合,压力方程采用 PRESTO!格式进行离散,湍流模型采用 Realizable k−ε 模型,并采用 Scalable 壁面函数处理近壁面流动。

采用基于无滑移假设的 Mixture 多相流模型描述自然空化的两相流动,该模型假定气、液界面处的流体速度连续,液相和气相之间不存在速度滑移,将气、液两相视为一种流体—混合相来进行处理,相应的控制方程如下。

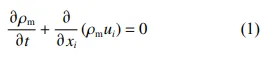

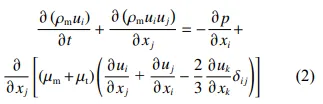

混合相连续性方程:

混合相动量方程:

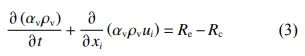

气相体积分数方程:

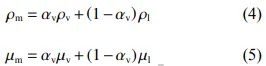

式中:xi xj xk为空间坐标;ρm ρv 分别为混合相和气相的密度;ui uj uk为混合相速度;p 为压力;δi j为克罗内克符号;t 为时间;µm 为混合相的动力黏度;µt 为湍流的有效黏度;αv 为气相(水蒸气)的体积分数;Re,Rc 分别为气相的产生率和冷凝率。混合相的密度ρm 和动力黏度µm 的定义为:

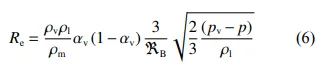

式中: ρl µl分别为液相(水)的密度和动力黏度;µv 为气相的动力黏度。对于气相体积分数方程中的气相产生率 Re 和冷凝率 Rc,采用 Schnerr-Sauer 空化模型进行描述。当 p ⩽ pv时,

当p ⩾ pv 时,

式中: 为pv 饱和蒸汽压;ℜB 为气泡半径,其与αv之间的函数关系如下:

式中, nb为气泡的数量密度,在本文中,其值为nb = 1×1013 m−3。水和水蒸气的物性依据国际水和蒸汽性质协会(IAPWS)数据库确定。

3 计算结果及分析

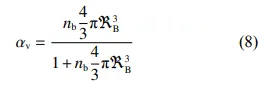

为了探究改良叶型对旋转空化器水动力学特性的影响,针对不同的转速(ω = 3 500,4 000 ,5 000 ,6 000 ,8 000,10 000,12 000 r/min)工况进行了数值模拟计算,并与原始叶型在相同转速工况下的数值模拟结果进行了对比。图 5 所示为不同转速下 2 种叶型旋转空化器所形成空泡形态的俯视图。

从图中可以看出,空泡尺寸是随转速的升高而增大的。当 ω = 3 500 r/min时,2 种叶型产生的空泡尺寸均较小;对于原始叶型,空泡只在叶片的中间位置产生,在叶根和叶尖处没有空泡形成,如图 5(a)所示;对于改良叶型,除在叶片中部产生了空泡外,叶根处也有空泡形成,不过叶尖处仍无空泡产生,此外,在副进口边处也形成了细条状空泡,如图 5(b)所示。

当ω = 6 000 r/min 时,2 种叶型形成的空泡均完全覆盖了叶片出口边,空泡尾部逐渐饱满,空泡长度与叶片进出口边之间的距离相当,并且改良叶型副进口边处进一步发展的空泡与出口边处形成的空泡开始连接起来,如图 5(c)和图 5(d)所示。

当转速高于 8 000 r/min 时,叶片出口边形成的空泡尺寸进一步增大,空泡长度显著大于叶片特征长度,其中改良叶型副进口边处的空泡也得到进一步发展,逐渐覆盖了副进口边与出口边之间叶片表面的大部分。当转速高于 10 000 r/min 时,原始叶型与改良叶型产生的空泡尾部形态沿半径的变化不再相似,前者为曲线型,后者为直线型,如图 5(g)和图 5(h)所示。

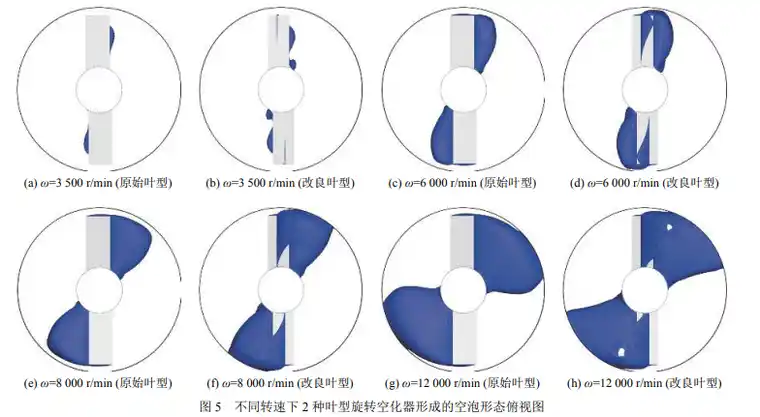

图 6 给出了不同转速下 2 种叶型旋转空化器所形成空泡形态的对比。

由图中可以看出,当转速较低(ω < 4 000 r/min)时,空泡无法覆盖叶片的出口边,叶尖处无空泡形成,叶根处因回射流的产生引起了大面积的空泡脱落 ,如 图 6 (a ) 和图 6 (b )所示。

随着转速的提高 (ω = 4 000~5 000 r/min),2 种叶型在出口边形成的空泡逐渐饱满,且产生的空泡形态几乎一致,其中原始叶型产生的空泡只存在于叶片出口边,而改良叶型的 2 个副进口边处也有空泡形成。在转速达到6 000 r/min 后,改良叶型副进口边和出口边这两部分产生的空泡相连,如图 6(d)所示。

随着转速提高至 8 000 r/min 后,改良叶型产生的空泡持续发展并与计算域边界(包括圆柱面固壁边界和上下压力出口边界)接触,空泡边界因未被捕捉到而产生空缺,因此,空泡的实际表面积要比计算得到的表面积更大,如图 6(f)和图 6(h)所示。空泡与圆柱固壁边界接触说明在当前的旋转空化器装置结构下,较高转速下产生的空泡会与四周固壁面接触,这将在一定程度上影响空化器的工作性能,也为后续旋转空化器装置的设计提供了指导。

此外,在相同的高转速情形下,原始叶型产生的空泡并未与计算域边界接触,通过比较 2 种叶型叶尖处产生的空泡形态(图 5(c)~图 5(h))可以看出,由于改良叶型副进口边的存在,其叶尖处形成的空泡相比原始叶型更向大半径方向延伸,从而导致较高转速下改良叶型形成的空泡外缘与圆柱固壁边界接触,此接触限制了空泡向下游的发展,最终导致改良叶型所产生空泡的尾部形态沿半径呈直线型变化,如图 5(h)所示。结合图 5 和图 6 可以观察到,当转速 ω < 5 000 r/min时,改良叶型后方形成的超空泡大于原始叶型产生的超空泡,产生的自然空化更强,空化器的性能更好;而当转速较高时,两者的空化泡都得到了完全的发展,这将在后文中进一步进行定量分析。

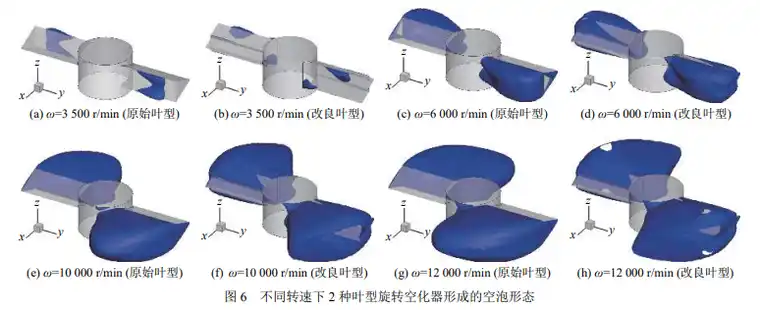

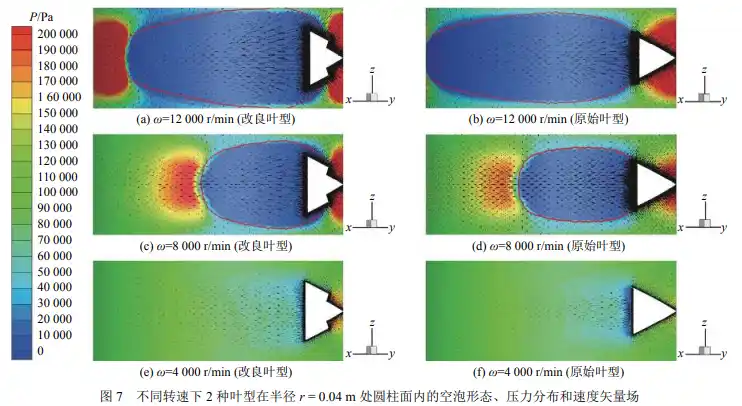

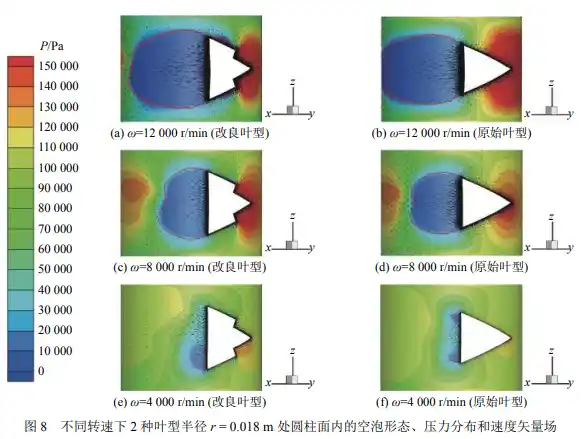

图 7 和图 8 分别给出了不同转速下 2 种叶型在半径 r = 0.04,0.018 m 时圆柱面内的空泡形态(用红色实线表示)、压力分布及速度矢量场。从图 7 中可以观察到,当转速 ω > 5 000 r/min 时,原始叶型大半径处所产生超空泡的轮廓宽度更小,长度更大,如图 7(a)~图 7(d)所示;而改良叶型的空泡则从叶片的副进口边处开始发展,与出口边的空泡相连,副进口边处形成的空泡使得空泡的整体尺寸得以增加。

从图 8 中可以观察到,当转速 ω = 8 000 r/min 时,小半径处空泡尾部的轮廓存在明显的凹陷,如图 8(c)和图 8(d)所示;当转速 ω < 4 000 r/min 时,空泡甚至分为上、下两部分(图 8(e)和图 8(f)),其中,原始叶型上、下两部分的空泡比较对称,而改良叶型出口边下缘处的空泡体积大于上缘处,并且随着转速的降低上缘处空泡先消失;当转速 ω = 4 000 r/min 时,改良叶型小半径处的空泡只形成于叶片出口边下缘,如图 8(e)所示。

通过进一步分析不同转速下 2 种叶型的速度矢量场和压力分布可知,半径较小处空泡尾部的向内凹陷是由回射流造成的 ,如图 8(c)和图 8(d)所示,其在空泡尾部下游的中心处产生了一个高压区,迫使液体以更快的速度朝向空泡流动,上、下两侧的液体也朝向中心位置流动,从而形成旋涡。随着转速的增大,空泡尾部的凹陷逐渐缩减,空泡的轮廓逐渐饱满。

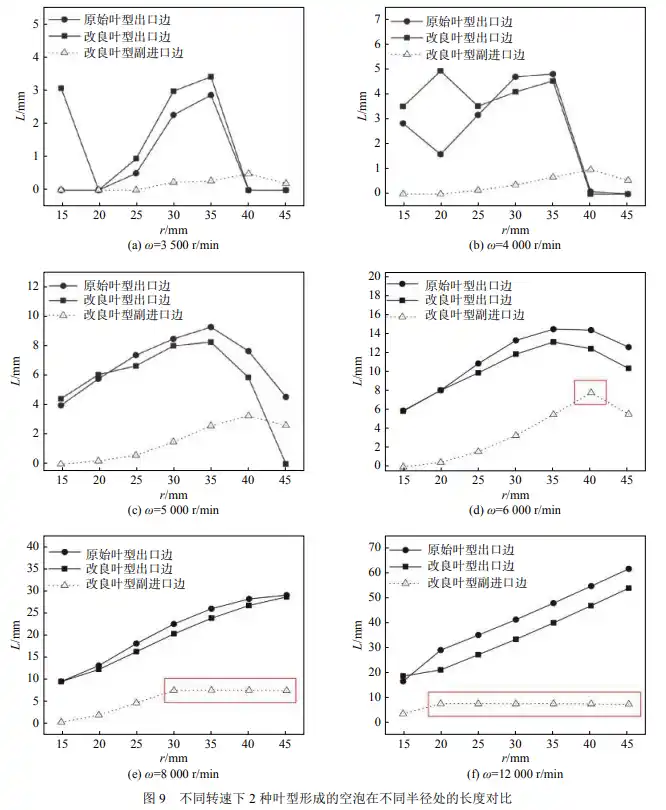

图 9 进一步给出了不同转速下不同半径处2 种叶型形成的空泡长度间的定量比较,其中实心圆点和实心方形点分别代表原始叶型和改良叶型出口边处形成的空泡长度,空心三角形点代表改良叶型副进口边处形成的空泡长度。

此处,空泡长度 L 定义为旋转平面内任一半径处空泡在圆周方向上所占据的弧长。从图中可以观察到,当转速较低时,改良叶型出口边处形成的空泡长度更大,尤其是在小半径处;随着转速的升高,原始叶型出口边产生的空泡长度要大于改良叶型出口边产生的空泡长度,并且两者之间的差距随着转速的升高更加明显。相比较而言,改良叶型在叶片根部位置产生的空化效应较强,而原始叶型则在叶尖处产生的空化效应更强。

虽然在高转速下改良叶型出口边产生的空泡长度较小,但改良叶型副进口边处产生的空泡随着转速的升高得到了充分发展,并与叶片出口边的超空泡连接了起来,如图 9(d)~图 9(f)中的红色线框即表示相应半径范围内副进口边和出口边处形成的空化泡已经连接成一个整体,从而使得改良叶型产生的空泡体积大于原始叶型产生的空泡体积。

图 10 针对 2 种叶型展示了在不同转速下所评价的旋转空化器性能的 3 个特性参数—空泡表面积 Ac、体积 Vc 及空化器阻力矩 Td。由图可看出,随着转速的升高,空泡体积呈指数增长。当转速 ω < 5 000 r/min 时,原始叶型和改良叶型形成的空泡体积几乎相等;

当转速 ω = 5 000~10 000 r/min 时,改良叶型产生的超空泡体积明显大于原始叶型,两者间的差异呈现先增大后缩小的趋势;当转速 ω < 12 000 r/min 时,改良叶型产生的空泡表面积明显大于原始叶型;而当转速ω = 12 000 r/min 时,改良叶型产生的空泡表面积略小于原始叶型。

对于空泡体积 Vc 和表面积Ac 随转速的变化趋势,当转速 ω > 8 000 r/min 时,改良叶型产生的空泡会与计算域接触,因此改良叶型所产生空泡的实际尺寸(包括体积和表面积)应大于数值计算得到的空泡尺寸。

空化器叶型改良后产生的空泡尺寸大于原始叶型产生的空泡,会导致空化器阻力矩增大。同时,来流冲击改良叶型进口边的上、下沟槽会导致局部高压(图 7 和图 8),这也是改良叶型阻力矩大于原始叶型的原因之一。此外,2 种叶型阻力矩之间的差异将呈现随转速升高而变大的趋势。

4 结 论

为了探究叶型改良对楔形叶片旋转空化器水动力学特性的影响,本文针对叶片进行改良设计后的旋转空化器自然空化流场开展了数值模拟,并与原始叶型空化器的水动力学特性进行了比较和分析,主要得到以下结论:

1) 2 种叶型出口边产生的空泡形态几乎一致,但原始叶型产生的空泡只存在于叶片出口边,而改良叶型产生的空泡同时还可以存在于2 个副进口边,这两部分空泡在转速较低时分割开来,转速较高时则连接成一个整体,因而改良叶型空化器产生的空泡尺寸更大,产生的自然空化更强。

2) 对于叶片小半径处产生的空泡,空泡尾部会因回射流的存在而向空泡内部凹陷,并且原始叶型产生的空泡形态关于旋转平面对称,而改良叶型出口边下缘处的空泡体积大于上缘处;改良叶型在叶片根部位置产生的空化效应较强,原始叶型在叶尖处产生的空化效应更强。

3) 当转速较高时,改良叶型产生的空泡会与旋转空化器装置的四周壁面接触,其原因在于改良叶型 2 个副进口边叶尖处形成的空泡在向大半径方向延伸时,造成了空泡外缘与圆柱固壁边界的接触,此接触限制了空泡向下游的发展,进而导致改良叶型产生的空泡尾部形态沿半径呈直线型变化。

4) 改良叶型空化器产生的更大空泡尺寸,以及来流冲击改良叶型进口边上、下沟槽导致的局部高压,是造成改良叶型阻力矩大于原始叶型的原因,2 种叶型阻力矩之间的差异会随转速的升高而变大。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删