1. 引言

本文目的是通过对不锈钢梁柱高强螺栓摩擦型连接节点进行精细化有限元分析,以确定该节点破坏机制、延性以及抗震性能。为此,本文对单调和循环荷载下不锈钢梁柱高强度螺栓摩擦型连接节点进行真实精细化数值模拟,并与试验结果对比来验证数值模型的准确性,在此基础上分析不锈钢材料非线性、梁翼缘厚度、不锈钢高强螺栓预紧力和不锈钢抗滑移系数对该节点破坏机制、承载力、延性以及抗震性能的影响,为合理设计不锈钢梁柱高强度螺栓摩擦型连接节点提供依据。

2. 不锈钢梁柱高强度螺栓摩擦型连接节点精细化有限元模型建立

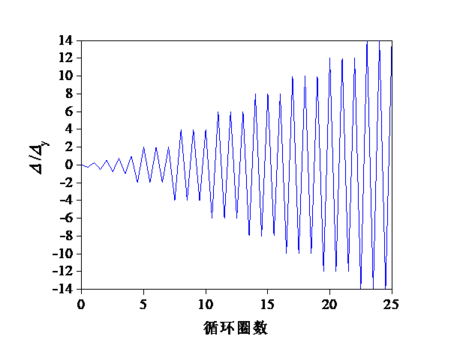

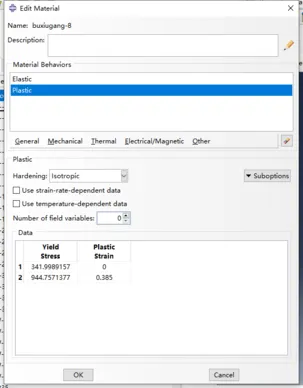

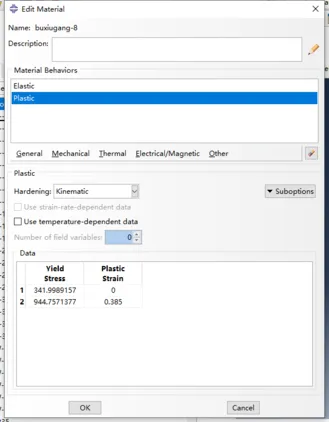

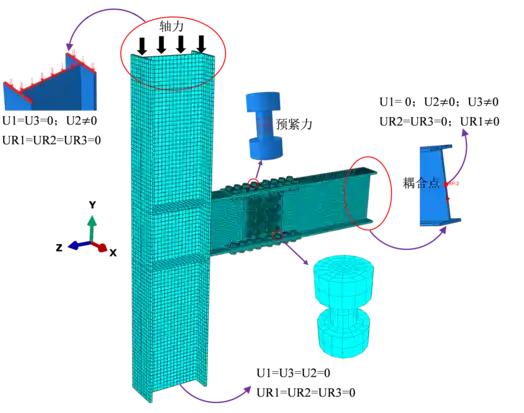

如表1所示,节点中柱尺寸均为450×250×16×12,有效长度为2.3m,梁尺寸有400×150×12×8(JW-1、JC-1和JC-3)和400×150×14×8(JC-2),有效长度为1.65m,其它尺寸见图1。节点所用不锈钢以及不锈钢螺栓和不锈钢铆钉的真实应力应变曲线通过试验得到的名义应力应变关系得到,其主要材料参数见表2和3,泊松比均为0.3,钢材本构在单调加载和循环加载下分别采用等向强化模型和双线性随动强化模型,屈服准则采用Von Mises准则。柱端施加500kN轴力,其轴压比为0.13,柱脚固定约束。梁端平面外约束,梁端单调位移加载(JW-1)或循环位移加载(JC-1、JC-2和JC-3),循环加载方式见图2。不锈钢的抗滑移系数设定为0.4,不锈钢高强螺栓预紧力为170kN,不锈钢环槽铆钉预紧力为205.6kN,不考虑焊缝的影响。

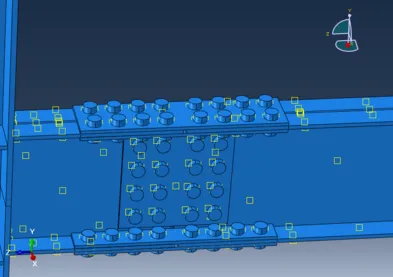

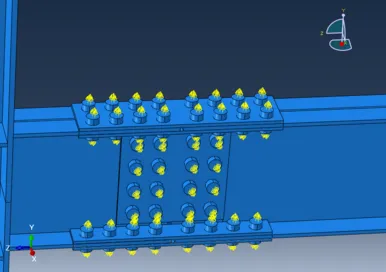

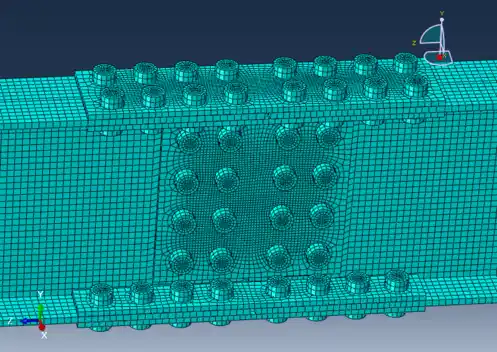

本章选用abaqus有限元软件进行建模分析,螺栓或铆钉单元为实体单元C3D8R,其余均选择abaqus2019新开发的实体壳单元CSS8,具体有限元模型见图3。连接板件之间的接触和螺栓与连接板件之间的接触选择有限滑移的面-面接触以保持较大的滑移。螺栓或铆钉的预紧力通过“Bolt load”对螺栓中间面进行施加。

图1 节点尺寸(JM-1)

图2 循环加载方式

表1 试件主要参数

| 试件 | 柱尺寸 | 梁尺寸 | 力臂长度 | 螺栓种类 | 加载方式 |

| JW-1 | 450×250×12×16 | 400×150×8×12 | 1500 | 不锈钢高强螺栓 | 单调加载 |

| JC-1 | 450×250×12×16 | 400×150×8×12 | 1500 | 不锈钢高强螺栓 | 循环加载 |

| JC-2 | 450×250×12×16 | 400×150×8×14 | 1500 | 不锈钢高强螺栓 | 循环加载 |

| JC-3 | 450×250×12×16 | 400×150×8×12 | 1500 | 不锈钢环槽铆钉 | 循环加载 |

表2 钢材力学性能

| 试样厚度 (mm) | 弹性模量/MPa | 屈服强度 fy/MPa | 屈服应变 εy/% | 抗拉强度 fu/MPa | 抗拉应变 εu/% |

| 8 | 199561 | 342.0 | 0.500 | 944.8 | 39.057 |

| 10 | 201794 | 342.1 | 0.462 | 939.2 | 37.535 |

| 12 | 203398 | 348.8 | 0.770 | 903.7 | 36.856 |

| 14 | 202305 | 341.4 | 0.720 | 903.7 | 36.856 |

| 16 | 205889 | 338.5 | 0.258 | 927.3 | 39.032 |

表3 螺栓和铆钉力学性能

| 种类 | 弹性模量/MPa | 屈服强度 fy/MPa | 屈服应变 εy/% | 抗拉强度 fu/MPa | 抗拉应变 εu/% |

| 螺栓 | 225670 | 469.7 | 0.208 | 1160.8 | 0.765 |

| 铆钉 | 201285 | 778.7 | 0.387 | 1231.9 | 3.369 |

等向强化模型

随动强化模型

接触设置(板-板,板-螺栓,板-螺帽)

预紧力设置

接触属性(切向)

接触属性(法向)

节点接连部位网格划分

整体有限元模型

整体有限元模型

图3 节点精细化有限元模型

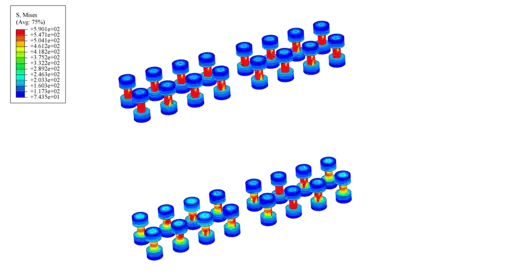

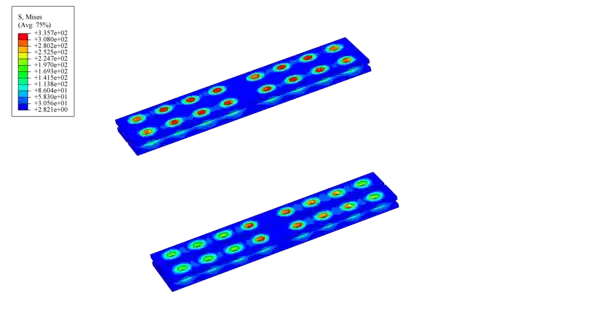

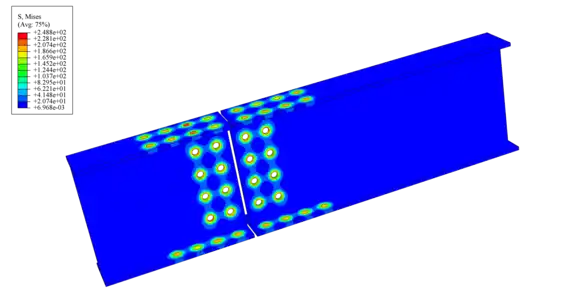

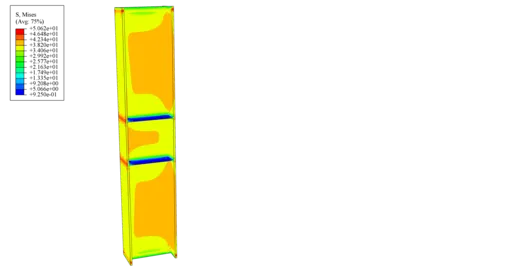

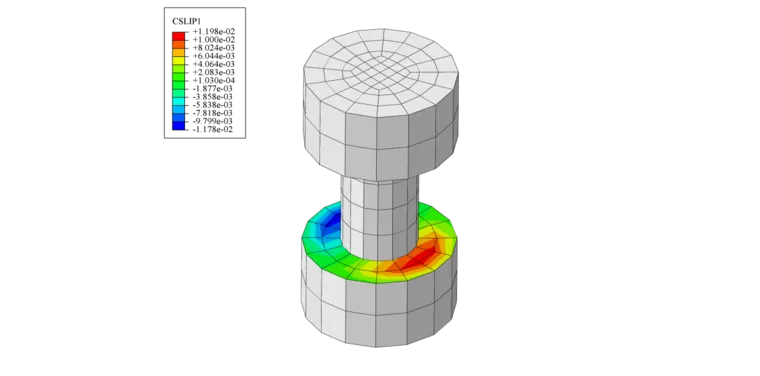

整个计算过程分为三步:第一步,对所有螺栓或铆钉施加预紧力,施加后应力分布如图4所示;第二步,在螺栓或铆钉预紧力施加完成的基础上,对柱施加轴力,施加后应力分布如图5所示;第三步,在前两步的基础上,施加单调位移荷载或者循环位移荷载,应力分布如后文所述。

螺栓应力分布

腹板应力分布

盖板应力分布

梁应力分布

图4 螺栓预紧力施加后应力分布

图5 施加轴力后柱应力分布

3 节点精细化有限元模型验证

本节通过有限元模型计算的破坏形态、荷载-位移曲线、骨架曲线与试验进行对比,验证本章数值模型的准确性。

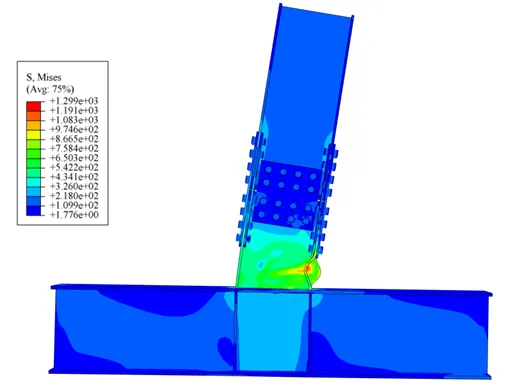

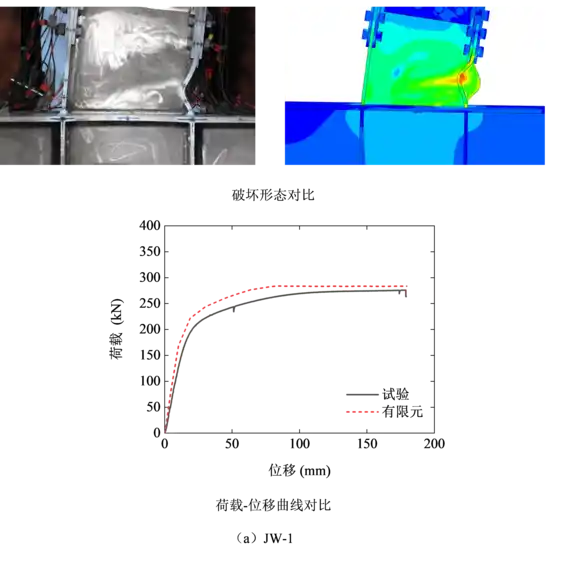

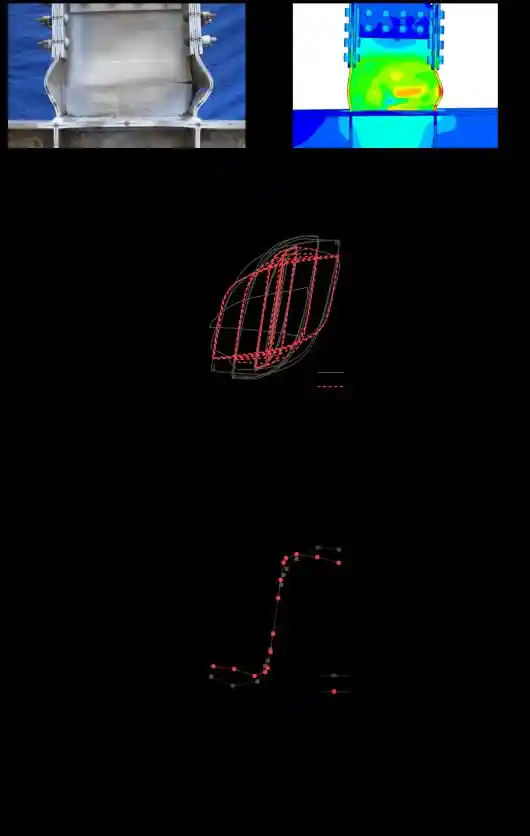

图6为数值结果与试验结果的对比。从图中破坏形态对比可以看出,试件JW-1短梁出现屈曲而发生破坏;试件JC-1翼缘被拉断而发生破坏;试件JC-2梁翼缘螺栓孔被拉断而发生破坏;试件JC-3短梁翼缘被完全拉断,翼缘过焊孔焊缝完全撕裂,试件破坏。这些数值计算的破坏形态与试验吻合较好。从图中荷载-位移曲线和骨架曲线与试验结果对比可以看出,试件数值计算的梁端荷载-位移曲线、骨架曲线整体上与试验结果吻合较好。因此,本章有限元模型可以有效而准确模拟节点在单调荷载和循环荷载下的破坏过程。

图6数值结果与试验结果对比

4 参数分析

本节以试件BS-JC-1为数值模型,通过有限元计算来分析钢材材性、抗滑移系数、翼缘厚度、腹板厚度对节点静力和循环荷载下的荷载-位移曲线的影响。对于循环荷载,其位移幅值采用静力荷载下的屈服位移,其加载方式如图2所示。为了方便比较,本节钢材在单调位移和循环位移荷载下均选用双线性随动强化模型。

4.1 钢材材性的影响

图7和图8为Q235钢、Q345钢和本文不锈钢节点在静力和循环荷载下计算结果对比。从图中可以看出,材性对曲线的影响较大,其中不锈钢节点的极限承载力略大于Q345钢节点,且明显大于Q235钢节点。这是因为Q345钢和不锈钢的屈服强度以及极限强度均比Q235钢大。这说明不锈钢节点具有很强的工程应用价值。

图7 不同材性下节点在单调位移荷载作用下荷载-位移曲线对

图8 不同材性下节点在循环位移荷载作用下滞回曲线和骨架曲线对比

4.2 抗滑移系数的影响

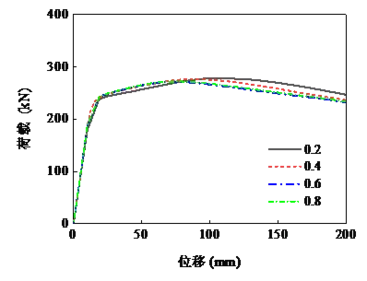

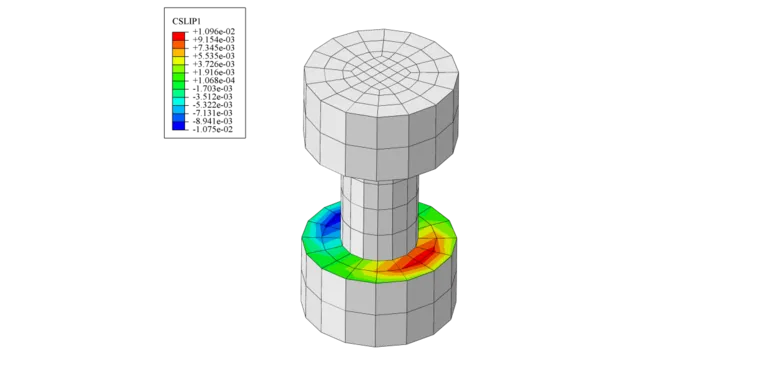

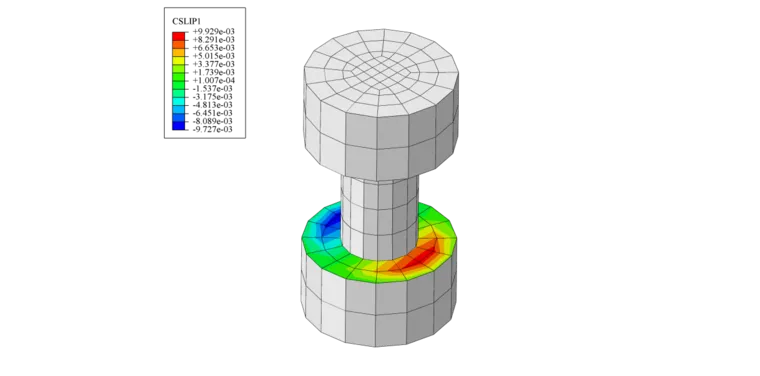

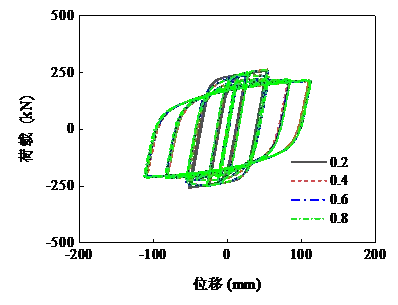

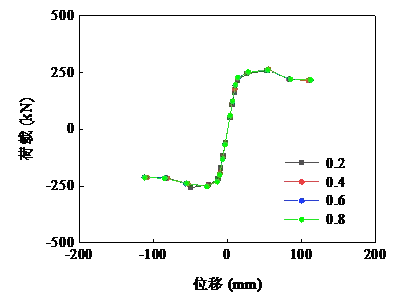

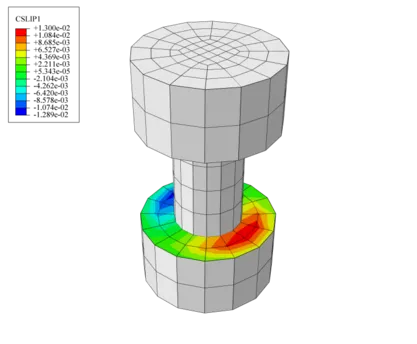

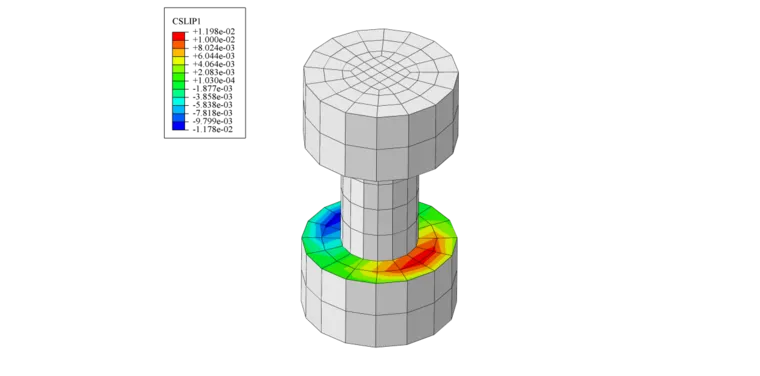

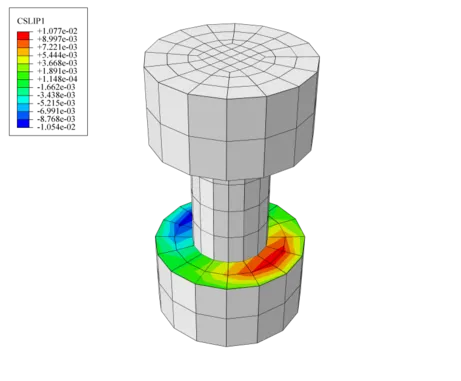

图9~12为不同抗滑移系数节点在静力和循环荷载下计算结果的对比。从图9和11可以看出,抗滑移系数对曲线的影响不明显,其极限承载力变化不大。然而,从图10和12可以看出,随着抗滑移系数的增大,螺帽的相对滑移变小,变化幅度最大可达24.8%。这说明抗滑移系数是对抗滑移板件之间的相对滑动是有一定影响的。从该图中还可以发现,当抗滑移系数在0.4及以上时,极限荷载所对应的位移变化不大,但其有减小的趋势。这是因为抗滑移系数变大后,拼接节点刚性增强,减弱梁柱节点的转动能力。因此,本文建议抗滑移系数控制在0.4-0.6之间比较合适。

图9 不同抗滑移系数节点在单调位移荷载作用下荷载-位移曲线对比

抗滑移系数=0.2

抗滑移系数=0.4

抗滑移系数=0.6

抗滑移系数=0.8

图10 不同抗滑移系数节点中相同位置螺帽在静力荷载达到屈服位移时相对滑移分布对比

图11 不同抗滑移系数下节点在循环位移荷载作用下滞回曲线和骨架曲线对比

抗滑移系数=0.2

抗滑移系数=0.4

抗滑移系数=0.6

抗滑移系数=0.8

图12 不同抗滑移系数节点中相同位置螺帽在循环位移荷载达到屈服位移时相对滑移分布对比

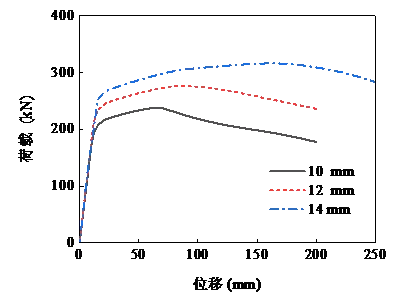

4.3 梁翼缘厚度的影响

图13和图14为不同梁翼缘厚度节点在静力和循环荷载下计算结果对比。从图中可以看出,梁翼缘厚度对曲线的影响很大,随着翼缘厚度的增加,其极限承载也增加。这说明梁翼缘厚度的增加能显著提高节点的力学性能。在节点设计中,当承载力不满足时,可考虑增大梁翼缘厚度。

图13 不同梁翼缘厚度下节点在单调位移荷载作用下荷载-位移曲线对比

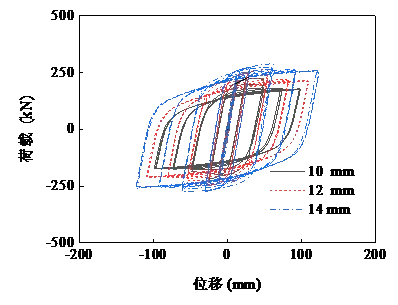

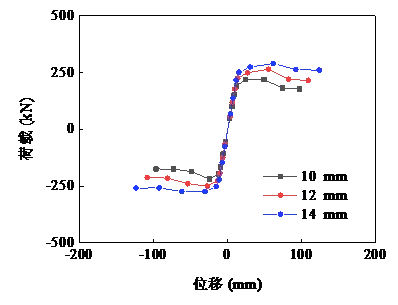

图14 不同梁翼缘厚度下节点在循环位移荷载作用下滞回曲线和骨架曲线对比

4.4 梁腹板厚度的影响

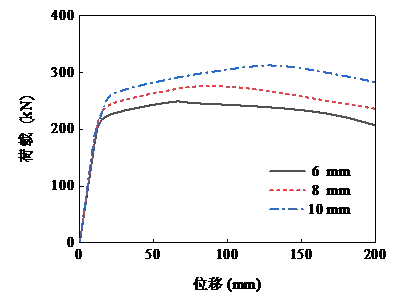

图15和图16为不同梁腹板厚度节点在静力和循环荷载下计算结果对比。从图中可以看出,梁腹板厚度对曲线有显著影响,其极限承载力随着腹板厚度的增加显著增大。这表明,增大梁腹板厚度有利于提高节点的力学性能,在节点设计中加以考虑。但是,与增大梁翼缘厚度相比,增加梁腹板厚度对节点力学性能的影响整体上劣势一些。因此,在节点设计中,当节点承载力不满足要求时,优先考虑增加梁翼缘厚度来增大节点承载力。

图15 不同梁腹板厚度下节点在单调位移荷载作用下荷载-位移曲线对比

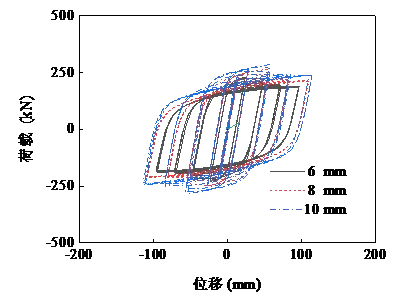

图16 不同梁腹板厚度下节点在循环位移荷载荷载作用下滞回曲线和骨架曲线对比

图16 不同梁腹板厚度下节点在循环位移荷载荷载作用下滞回曲线和骨架曲线对比

5. 结论

本文对不锈钢梁柱高强螺栓摩擦型连接节点进行精细化有限元分析,并分析了不锈钢材料非线性、梁翼缘厚度、不锈钢高强螺栓预紧力和不锈钢抗滑移系数对该节点破坏机制、承载力、延性以及抗震性能的影响。结论如下:

1)所建立的数值模型可以考虑不锈钢拼接节点中存在的材料、几何与接触非线性行为,经试验数据验证可知,该模型可以较好地模拟节点在静力及循环荷载作用下的受力性能。

2)不锈钢节点的力学性能整体上优于Q235钢或Q345钢节点。

3)抗滑移系数虽然对抗滑移板件之间的滑动有一定影响,但对节点的力学行为影响不大,建议取值在0.4-0.6之间。

4)梁翼缘厚度和腹板厚度对节点的力学行为影响很大,但两者相比,梁翼缘厚度的影响要弱一些,因而在节点设计中优先考虑增加梁翼缘厚度来增大节点承载力。

仿真采用设备基体情况:

CPU:Intel(R) Xeon(R) W-2135 CPU @ 3.70GHz 3.70GHz (12核)

内存(RAM):16GB

模型耗时情况:

单调位移荷载:每个模型4~6h

循环位移荷载:每个模型30~48h

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删