摘 要:

文章提出了一种可三向位移调节的新型钢网架支座节点,支座与混凝土柱之间采用长螺栓连接,支座底板与预埋件之间设有一对互相垂直的螺栓槽孔,可实现支座的三向位移调节。为了研究新型钢网架支座节点在实际工程当中的受力状态,运用有限元分析软件ABAQUS,按照实际受力情况对传统网架支座节点和新型网架支座节点进行了非线性受力分析。结果表明:两节点在实际荷载加载下,空心球支座应力、混凝土柱应力,以及钢筋笼应力相差不大,表明新型网架支座节点在实际工程当中能安全使用。

关键词:三向位移调节;网架支座节点;ABAQUS;受力分析;

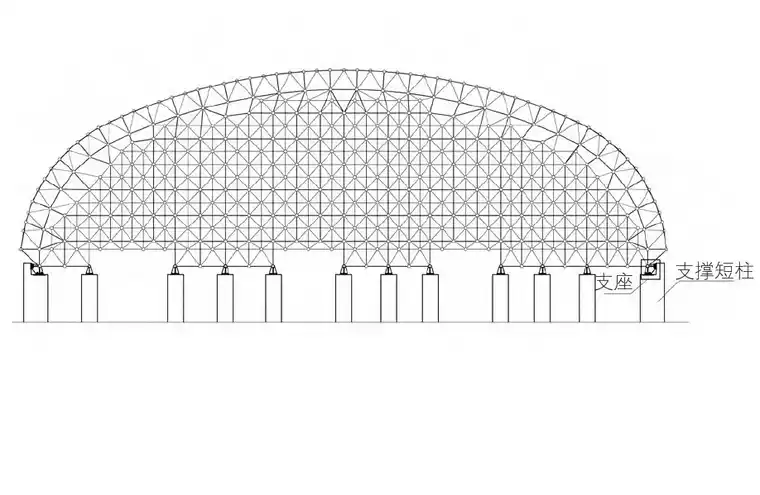

在我国建筑工程快速发展的背景下,建筑造型也发生了日新月异的变化,这就要求必须由多种复杂的结构来完成。网架结构在大跨度空间结构中的应用非常广泛,网架可通过支座与预埋件和混凝土柱连接,最终与基础连接,如图1所示。钢网架结构在多种大跨工程当中得到了越来越多的运用[1]。但钢网架在安装的过程中受到结构自重、风荷载等影响,导致网架在合拢时杆件无法精准对接,而传统的网架支座对网架位移的调节能力有限,因此有必要对网架支座节点的构造进行进一步研究。

同时,钢网架结构支座节点受力通常比较复杂,对其承载力性能进行分析是工程设计的一个重要环节,而节点的损伤极有可能导致与其连接的钢构件发生破坏,进而带来结构整体的损伤,所以节点分析是钢网架结构设计的聚焦点问题,而确保节点区域安全和稳定则是关键所在[2]。

因此,本文提出了一种可三向位移调节的钢网架支座,支座与混凝土柱之间采用长螺栓连接,支座底板与预埋件之间设有一对互相垂直的螺栓槽孔,可实现支座的三向位移调节。并运用有限元分析软件ABAQUS对其进行有限元模拟,比较在同一载荷下其支座应力、混凝土应力,以及钢筋应力,分析新型钢网架支座节点能否用于实际工程中。

1 节点构造

1.1 工程概况

本文分析节点来源于湖北省襄阳市某港口货棚项目,该货棚结构形式为正放四角锥网架螺栓球节点网壳结构,其形状为椭圆抛物面网壳,其杆件为薄壁管形断面。网架跨度95 m,纵向长度100 m,建筑面积9 578.16 m2,网架整体重量为486 t,网架顶标高34.2 m,楼顶设有自然通风气楼一座,屋顶和两面的围护结构均采用镀铝锌压型钢板制作,做法采用檩式,支撑方式采用下弦柱点式支撑。

1.2 支座几何信息

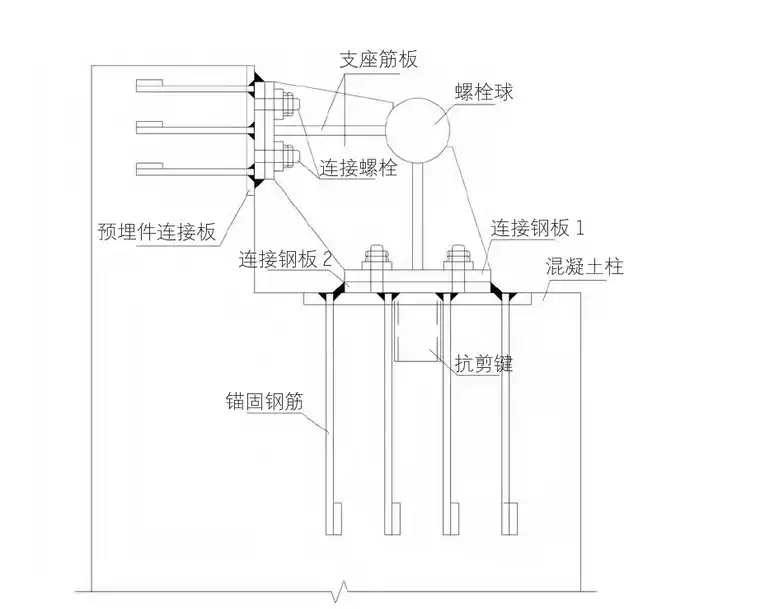

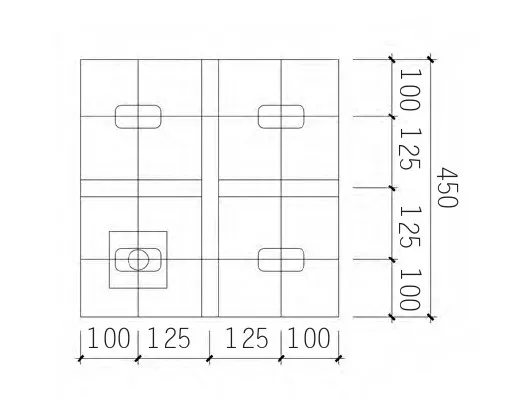

传统网架支座设计如图2所示,网架支座连接节点包括两部分:一部分为钢结构支座,包括连接钢板1和支座筋板;另一部分为混凝土柱及预埋件,其中预埋件包括一块外露连接钢板和锚固钢筋。这两部分通过带有塞焊螺栓的连接钢板2相连,其中连接钢板2与锚固件外露连接钢板通过角焊缝连接,与连接钢板1通过螺栓连接。在实际工程中,由于施工过程中的安装误差累积,螺栓球往往偏离预定位置,导致螺栓球与支座筋板焊接困难。因此,图2所示的支座连接中连接钢板1开椭圆螺栓孔(见图3),椭圆孔沿X(或X´)方向设置,可在X(或X´)方向上调节螺栓球位置偏差;在Y(或Y´)方向上,依靠调节连接钢板2的位置实现螺栓球的定位。待螺栓球定位并完成焊接后拧紧螺栓,最后完成连接钢板2与预埋件外露连接钢板之间的角焊缝施焊。该支座连接节点的设计只为传递轴力,可分解为水平力和竖向力,分别通过两块预埋件外露钢板传递给混凝土短柱。当螺栓球传递过来的弯矩较小可忽略不计时,可以使用该支座连接节点构造。如果螺栓球传递到支座的弯矩较大,则图2中的支座连接节点难以满足承载力要求。因连接钢板2与预埋件外露连接钢板之间的连接角焊缝承担弯矩,角焊缝的承载力难以满足要求。此外,若螺栓球在竖向偏离预定位置,图2中的支座难以在空间第三方向(Z和Z´方向)进行调节。

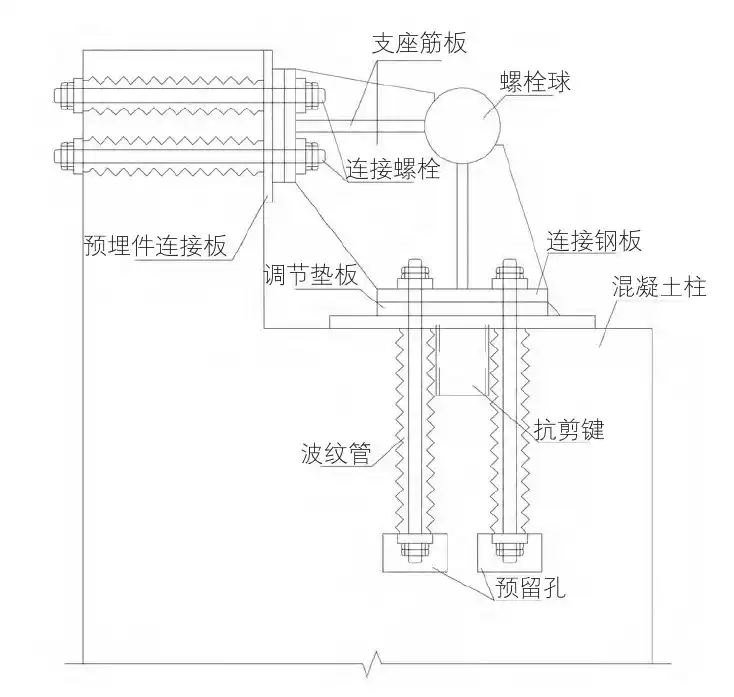

为了解决以上问题,提出了一种新型装配式网架支座节点,如图4所示。节点由空心球支座、调节垫板、连接螺栓组成,空心球支座包括支座筋板和连接钢板,支座筋板上设有焊接槽,连接钢板和预埋连接板通过连接螺栓进行连接,连接钢板和预埋连接板上均设置椭圆螺栓孔,且两螺栓孔互相垂直,连接钢板和预埋连接板之间设有调节垫板。这种新型网架支座由于互相垂直螺栓槽孔的设计,在X(或X´)和Y(或Y´)方向可以自由移动,而在Z方向,可通过改变调节垫板的厚度来实现Z方向的位移调节。

图1 某典型煤棚网架结构

图2 传统网架支座

图3 连接钢板1

图4 新型网架支座

图5 钢材本构关系曲线

2 有限元分析

2.1 材料本构

2.1.1 钢材本构

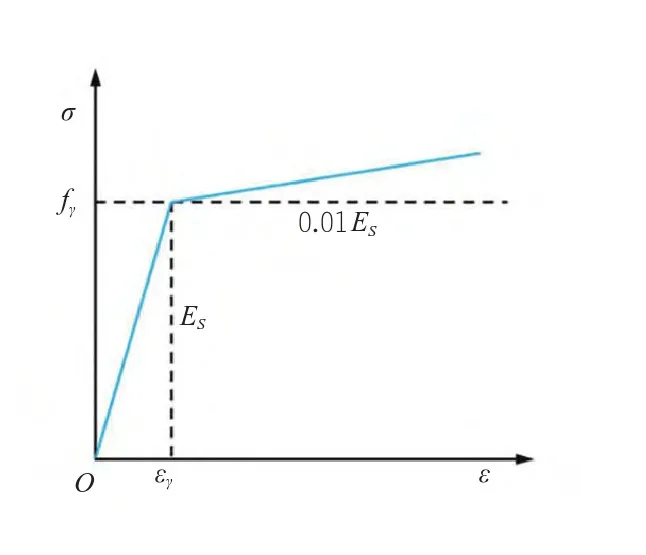

支座钢材均采用Q235钢,在ABAQUS的钢材本构模型中,各钢板、钢筋及螺栓的材料本构均采用双折线模型(见图5)。图5中弹性段Es=2.06×105 MPa,屈服后Et=0.01Es,泊松比v=0.3,钢材密度为7 850 kg/m3,材料的屈服准则采用Von Mises屈服准则[3,4]。

2.1.2 混凝土本构

混凝土本构关系采用《混凝土结构设计规范》(GB 50010—2010)附录C.2推荐的应力—应变关系。

2.2 有限元模型的建立

2.2.1 模型尺寸

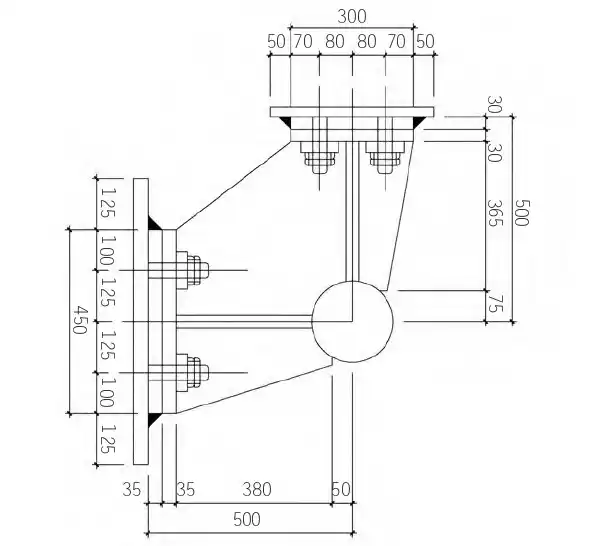

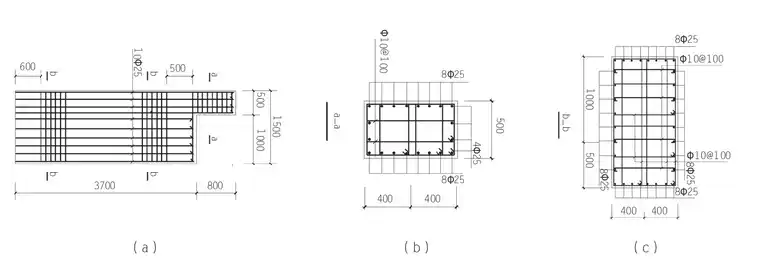

两种网架支座的尺寸如图6所示。

对于新型网架支座,在混凝土柱钢筋加密区设有预留孔,预留孔在混凝土柱上但不穿透,方便对螺栓进行安装。预留孔宽150 mm,高70 mm,径深360 mm,顶部距离钢筋加密区顶层685 mm。混凝土柱采用C40普通混凝土,其尺寸及配筋图如图7所示。

以上所有图中尺寸单位均为mm,依据上述几何尺寸对两种网架支座建模。

2.2.2 单元选取

试件在有限元模拟过程中,混凝土采用三维实体单元C3D8R进行模拟,这种单元类型能够适应较大的网格扭曲,即大应变分析问题;由于空心球支座、调节垫板,以及连接螺栓形状的不规则性,为了建模及网格划分的便捷,采用C3D10进行模拟;节点模型中,由于只考虑纵筋、箍筋承受的拉压作用,不考虑弯矩的作用,故采用三维线性单元T3D2进行模拟[5,6]。

图6 网架支座尺寸

图7 混凝土柱配筋图

2.2.3 接触的设置

支座模型的预埋件与钢筋笼与混凝土设置“嵌入”接触,采用罚函数建立调节板与预埋板、空心球支座底板与调节板、螺栓与各钢板之间的接触,切向摩擦系数取值为0.1,法向定义为硬接触,同样,在钢板与混凝土接触面定义切向摩擦系数为0.4,法向定义为硬接触。

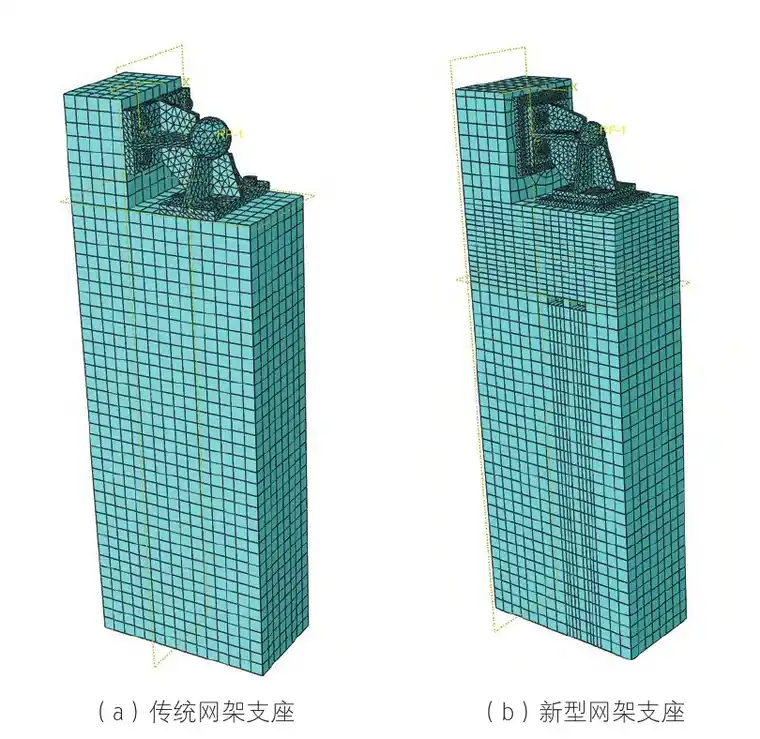

2.2.4 网格划分

各部件网格划分原则为:受力较大的地方采用较密的网格,受力较小的地方采用较疏的网格。传统网架支座与新型网架支座的网格划分如图8所示。

2.2.5 荷载施加及边界条件

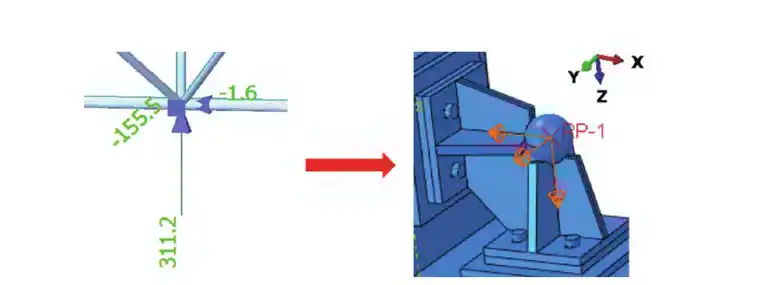

在螺栓球球心定义一个参考点,将参考点与螺栓球耦合,在参考点上施加荷载,荷载大小根据网架实际情况取值(见图9)。支座节点的混凝土柱在实际工程中会深入基础,因此限制混凝土柱底面的平动及转动,以此实现固接。

3 结果分析

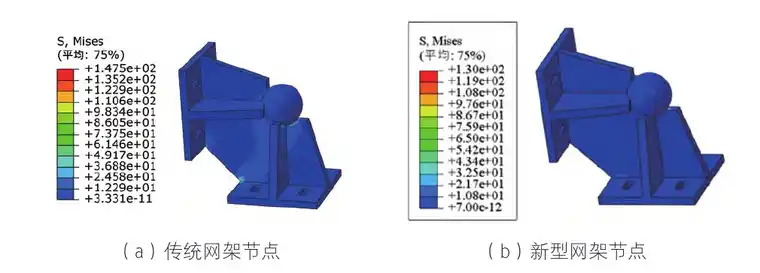

3.1 空心球支座应力

传统网架支座的空心球支座与新型网架支座的空心球支座应力对比如图10所示,传统网架节点空心球支座应力集中比较明显,主要出现在球与支座板焊接处及支座板与链接钢板焊接处,最大应力为148 MPa;新型网架节点空心球支座应力集中现象不明显,主要出现在球与支座板焊接处,最大应力为130 MPa。

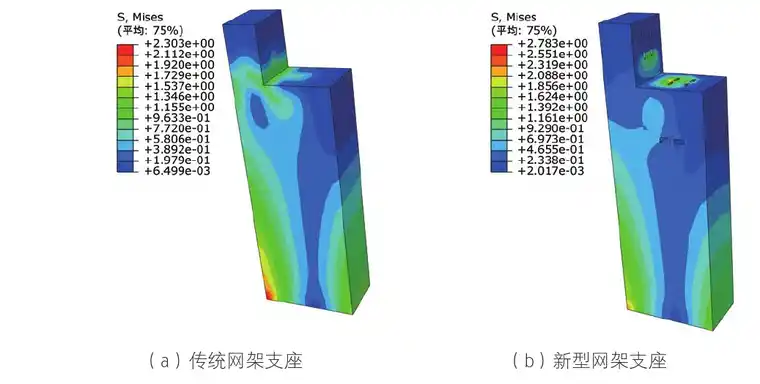

3.2 混凝土应力

传统网架支座的混凝土柱与新型网架支座的混凝土柱应力对比如图11所示,传统网架节点混凝土柱应力主要集中在左半边及直角处,最大应力为2.3 MPa;新型网架节点混凝土柱应力主要集中在柱的两侧及预留孔处,直角处应力较传统网架支座不明显,最大应力为2.84 MPa,两种节点混凝土最大应力相差不大,仅相差0.54 MPa。

图8 模型网格划分

图9 节点荷载施加

图1 0 网架空心球支座应力图

图1 1 网架支座混凝土应力图

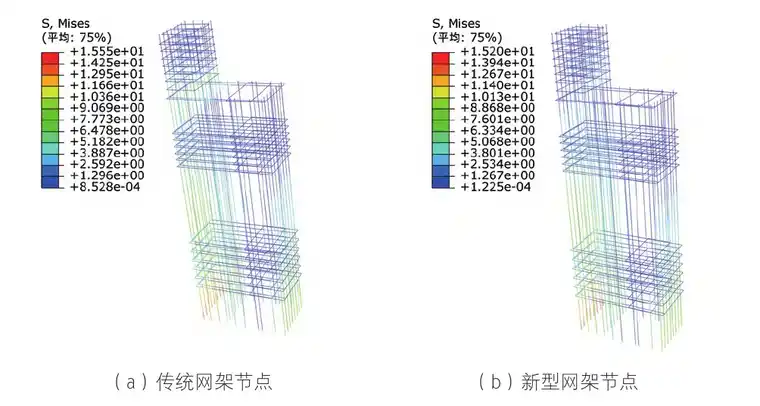

图1 2 网架支座钢筋应力图

3.3 钢筋应力

传统网架节点钢筋与新型网架节点钢筋应力对比如图12所示,传统网架节点钢筋应力主要集中在左半边及直角处,最大应力为15.5 MPa;新型网架节点钢筋应力主要集中在混凝土柱的两侧及预留孔处,直角处应力较传统网架节点不明显,最大应力为15.2 MPa,两种节点钢筋最大应力仅相差0.54 MPa。

4 结论

文章提出了一种可三向位移调节的新型钢网架支座节点,并对传统网架支座节点和新型网架支座节点进行了有限元分析。结果发现,两节点的空心球支座均出现了应力集中现象,最大应力相差不大,传统支座应力集中现象较为明显;两节点混凝土柱与钢筋笼下部应力分布基本相同,传统支座应力集中在混凝土柱直角处,而新型支座应力集中在预留孔处,直角处未见明显应力集中。说明新型节点的可三向调节构造可减小混凝土柱薄弱处应力集中现象,可用于实际工程中,值得在实际应用中推广。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删