某龙骨吊件吊挂物品的最大质量为120kg,本文对该龙骨吊件在吊挂最大质量物件情况下进行受力分析,通过有限元分析得到龙骨吊件各部件在悬挂重物条件下整体应力云图分布及整体变形云图,确定该龙骨吊件是否满足吊挂最大质量100kg的要求。

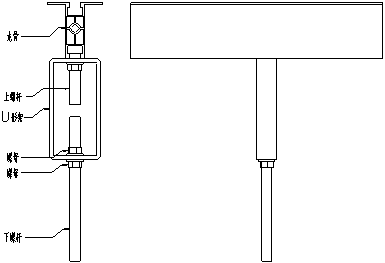

龙骨吊件结构示意图如附图1所示。

附图1 龙骨吊件结构图

该龙骨吊件中螺杆与螺母材料8.8级螺栓螺母,材质为碳钢,U形架和龙骨材质为铝合金7075-T6。

龙骨吊件各部件材料主要力学参数如下表1所示。

表1 龙骨吊件各部件材料主要力学参数

| 编号 | 部件 | 材料名称 | 弹性模量 (MPa) | 泊松比 | 屈服强度(MPa) |

| 1 | U形架、龙骨 | 7075-T6 | 7.2E4 | 0.33 | 450 |

| 2 | 螺杆、螺母 | 8.8级螺栓 | 2.1E5 | 0.27 | 640 |

有限元分析时模型中各部件按照表1进行材料属性添加。

1) 在CAD软件中建立三维装配模型,并进行相关简化以便适用于有限元分析;

2) 将三维装配模型导出为*.stp中性文件;

3) 几何模型导入meshfree,进行载荷和约束施加、接触关系添加等;

4) 提交分析并得到仿真分析结果。

在保证仿真结构准确度的基础上,需要对模型进行相应的简化,以满足减小计算量与保证仿真计算收敛需要,其中本次仿真进行了如下简化:

1) 删除各部件中不影响分析结果的小倒角、小圆角等特征;

2) 由于龙骨吊件为左右对称结构,故采用1/2模型进行分析,对称分割面施加对称约束,保证与整体模型分析结果一致。

根据技术要求中给定载荷条件,对最大吊挂质量120kg静载荷工况进行有限元仿真分析。

工况情况如下表2所示。

表2 分析工况情况表

| 工况编号 | 加载方式 | 备注 |

| 1 | 螺杆轴向垂直600N拉力 | 由于采用1/2模型,故载荷值取实际载荷值1/2 |

1) 在个部件之间施加相互关系,实际装配中采用螺纹连接部位采用焊接,其他相互接触部位采用通用接触关系,摩擦系数设置为0.1;

2) 对龙骨端面上节点施加固定约束;对模型对称面上节点施加对称约束;

3) 在螺杆底面施加600N向下拉力。

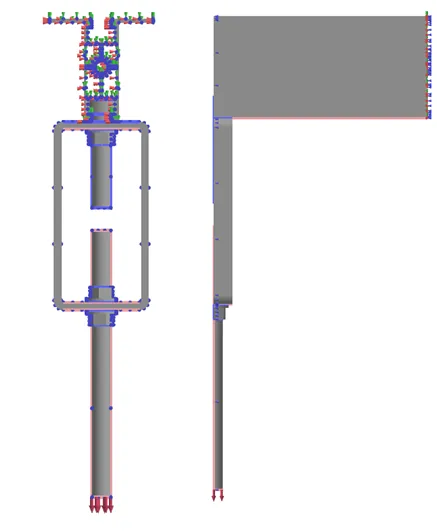

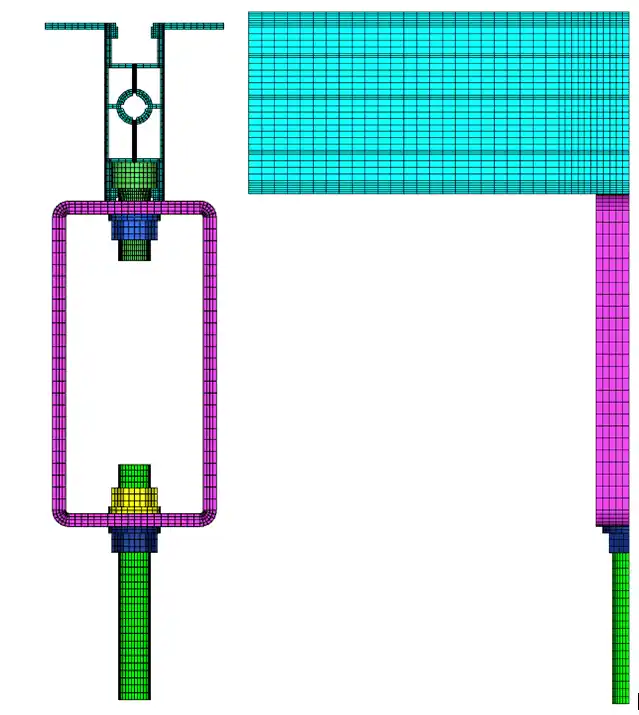

最后建立有限元分析模型如附图2所示。

附图2 Meshfree龙骨吊件1/2模型

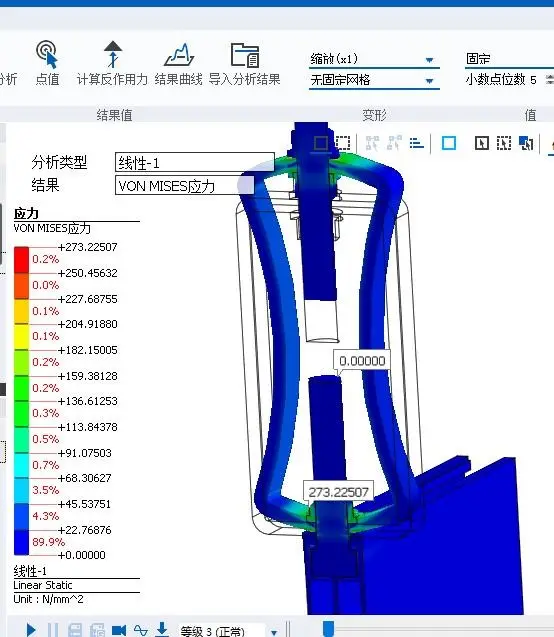

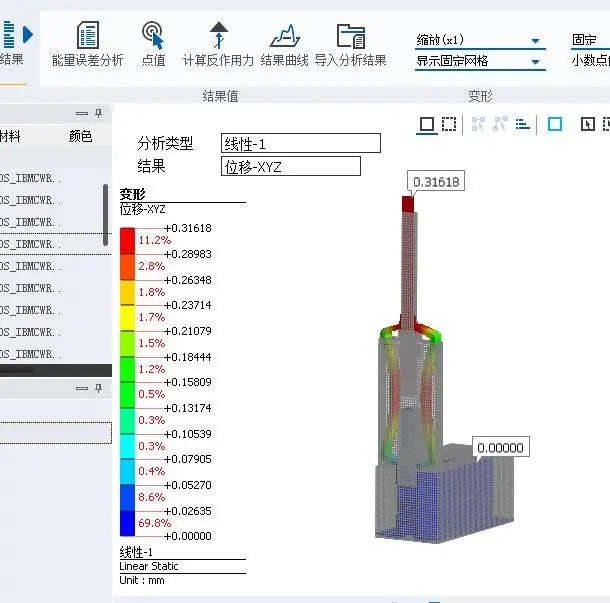

在上述静载荷工况及力学模型基础上,通过Meshfree对龙骨吊件进行了仿真计算分析,应力计算计算结果如附图3所示(其中,计算结果中的应力均为按第四强度理论求得的等效von- mises应力),位移变形云图如附图4所示。

附图3 龙骨吊件应力云图

附图4 龙骨吊件变形云图

为验证Meshfree分析模型,特在abaqus中采用同样几何模型及材料参数,边界条件和载荷进行分析。

1) 在CAD软件中建立三维装配模型,并进行相关简化以便适用于有限元分析;

2) 将三维装配模型导出为*.stp中性文件;

3) 在hypermesh中进行六面体网格划分,将划分的网格模型导出abaqus可用的*.inp文件;

4) 在abaqus中对模型进行模型网格划分、载荷和约束施加、接触关系添加等;

5) 提交分析并得到仿真分析结果。

为验证Meshfree仿真模型,故在abaqus中采用和Meshfree中同样的简化方式:

1) 删除各部件中不影响分析结果的小倒角、小圆角等特征;

2) 由于龙骨吊件为左右对称结构,故采用1/2模型进行分析,对称分割面施加对称约束,保证与整体模型分析结果一致。

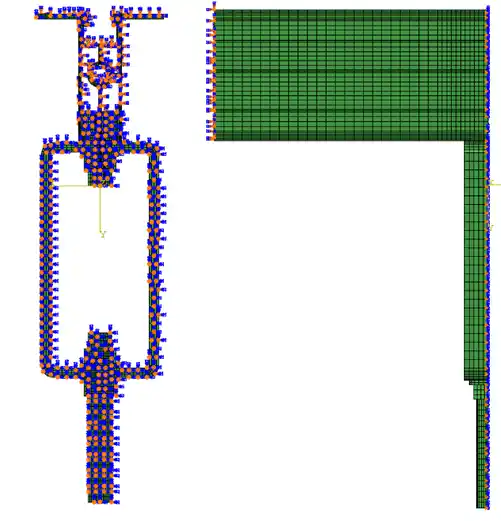

采用C3D8R单元进行六面体网格划分,最后建立的有限元分析网格模型如附图5所示。

附图5 abaqus龙骨吊件1/2网格模型

最终得到单元数量为35288,节点数为46128。

根据技术要求中给定载荷条件,对最大吊挂质量120kg静载荷工况进行有限元仿真分析,工况情况如表2所示。

4) 在个部件之间施加相互关系,实际装配中采用螺纹连接部位采用绑定关系,其他相互接触部位采用通用接触关系,摩擦系数设置为0.1;

5) 对龙骨端面上节点施加固定约束;对模型对称面上节点施加对称约束;

6) 在螺杆底面创建参考点,参考点与螺杆底面施加耦合约束,在参考点上施加600N向下拉力。

最后建立有限元分析模型如附图6所示。

附图6 龙骨吊件有限元分析模型

在上述静载荷工况及力学模型基础上,对龙骨吊件进行了仿真计算分析,计算结果如附图7所示(其中,计算结果中的应力均为按第四强度理论求得的等效von- mises应力)。

附图7 龙骨吊件应力云图

龙骨吊件变形位移云图如附图8所示。

附图8 龙骨吊件变形位移云图

由附图7可以得到龙骨吊件在最大载荷作用下最大应力为277.3MPa,位于下部与U形架螺母上,未超出材料屈服极限,且安全系数K=640/277.3=2.31;同时,U形架和龙骨上最大应力值为220.5MPa,位于U形架螺孔处,未超出材料屈服极限,且安全系数K=450/220.5=2.04。

由附图8可以得到龙骨吊件在最大载荷作用下最大位移位于龙骨吊件下部螺杆上,最大变形约0.5mm。

两种软件分析结果对比如下表3所示。

表3 分析结果汇总表

| 编号 | Meshfree计算结果 | abaqus计算结果 | 备注 | ||

| 最大值 | 最大值部位 | 最大值 | 最大值部位 | ||

| 1应力 | 273.23Mpa | 龙骨吊架下部与U形架螺母上 | 277.3Mpa | 龙骨吊架下部与U形架螺母上 | 两者应力整体分布基本一致 |

| 2变形量 | 0.32 | 整个螺杆 | 0.5mm | 整个螺杆 | 两者变形量整体分布基本一致 |

根据表3可以得出以下结论:

1) 龙骨吊件在垂直方向承受120kg载荷情况下,通过Meshfree与abaqus计算,各部件最大应力值均未超出材料屈服极限;

2) Meshfree计算最大应力值为273.23MPa,位于龙骨吊架下部与U形架螺母上;abaqus计算最大应力值为277.3MPa,最大值部位与Meshfree计算结果一致。两者计算得到的应力云图分布基本一致,最大应力值相差4Mpa,相对误差百分比为1.5%(以abaqus计算结果为基准);

3) Meshfree计算最大变形量为0.32mm,abaqus计算最大变形量为0.5mm,两者相差0.18mm,相对误差百分比为36%(以abaqus计算结果为基准);

4)Meshfree整个仿真过程耗时相对abaqus减少较多,分析效率较高。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删