为了研究多齿破岩对材料流动的影响,基于abaqus平台进行了破岩过程中的有限元仿真建模与计算。计算配置与计算时间:i7处理器,16线程计算,6个小时左右计算完成。

1.PDC切削齿和岩石几何模型与装配

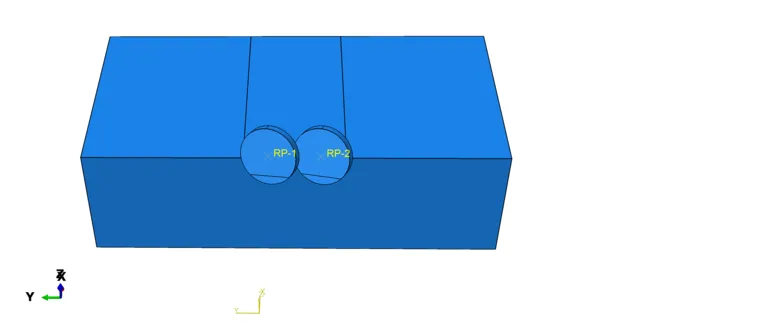

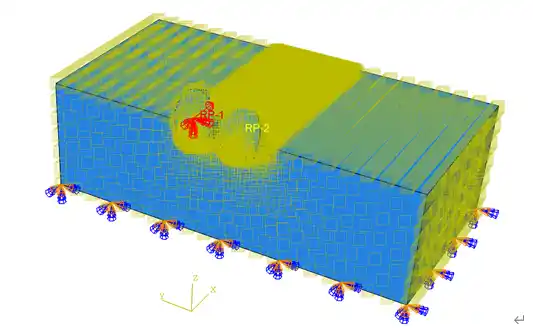

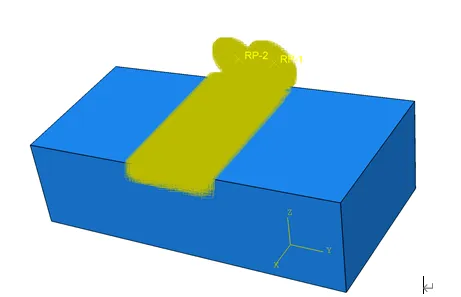

PDC切削齿的直径Φ为13.44mm,采用两齿进行建模;岩石尺寸为100mm×50mm×50mm(长×宽×高)。二者均在SOLIDWORKS进行三维几何建模,并保存为Parasolid文件,导入到ABAQUS2017中。此外,PDC切削齿的切削深度设置为2mm,切削齿的前倾角及侧转角均为20度,两个PDC切削齿中心间的距离为12mm。切削齿和岩石的装配如图#所示。

2. PDC切削齿和岩石网格划分

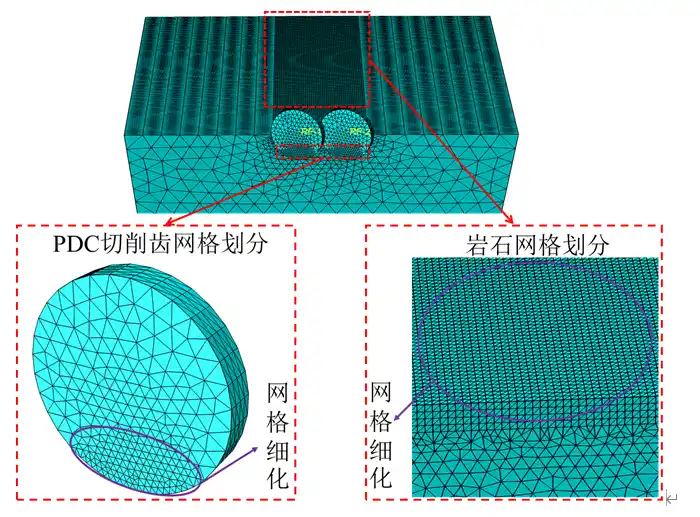

PDC切削齿和岩石的网格划分如图#所示,二者均采用四面体网格进行划分,PDC切削齿的网格数量为5241个,最小单元尺寸为0.263mm;岩石的网格数量140391,最小单元尺寸为0.268mm。单元类型选择为四节点热耦合四面体单元C3D4T,采用线性位移和线性温度进行迭代计算。其中,岩石被加工区域以及PDC切削齿底端进行了网格细化,以保证计算的精确性。

3. PDC切削齿和岩石边界条件设定

1) 位移边界条件

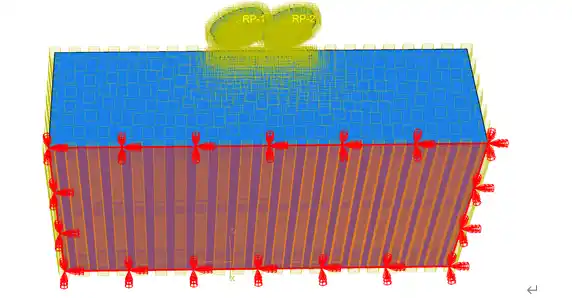

在有限元建模过程中,根据实际工况选择将岩石底端进行固定约束,限制其六个方向自由度,如图#所示。

2) 约束条件

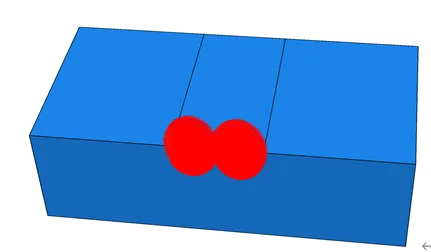

实际破岩过程中,PDC切削齿刚度远大于岩石刚度,故可将PDC切削齿简化为刚体,并施加刚性约束。在ABAQUS中,创建切削齿的体单元集合,并设置切削齿参考点以替代刚体的运动,将参考点与体单元集合进行耦合,如图#所示。

3) 速度边界条件

由于将两个PDC切削齿均设为刚体,且只与一个参考点RP-1进行耦合,故速度边界条件只需施加在RP-1参考点上,如图#所示。利用RP-1参考点沿X轴正向的运动来带动两个PDC切削齿的破岩运动,其速度大小设置为2000mm/s。

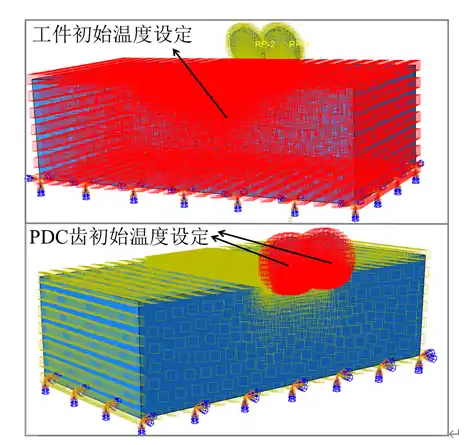

3) 温度边界条件

PDC切削齿在破岩之前,岩石和PDC齿均有一定温度,通常与室外环境温度相近,本文将其设置为25℃。分别建立切削齿和岩石的节点集合,并设置其初始温度场数值为25℃,如图#所示。

4. PDC切削齿和岩石接触设置

在破岩过程中,PDC切削齿底端部分与岩石上表面发生了接触,在力的作用下,岩石上表面部分区域被切除,实现了材料去除过程。故在此过程中,需设置岩石和PDC切削齿的相互接触区域,如图#所示。本文创建了两个PDC切削齿的表面集合和岩石上表面被加工区域节点集合,并将前者设为第一接触表面,后者设置为第二接触节点。此外,需设置二者的接触属性,由于切削齿在与岩屑相互作用会产生接触应力和摩擦应力,故设置法向行为选择“硬接触”,切向行为选择“罚摩擦接触”,并设置摩擦系数为0.3。

二、有限元仿真结果与分析

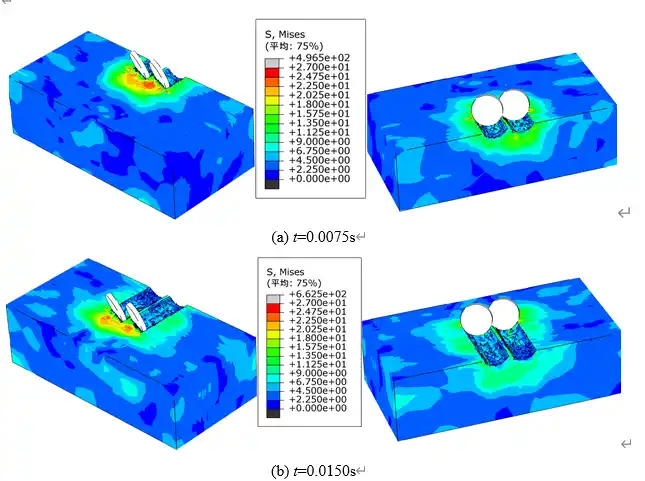

2.1 应力场分析

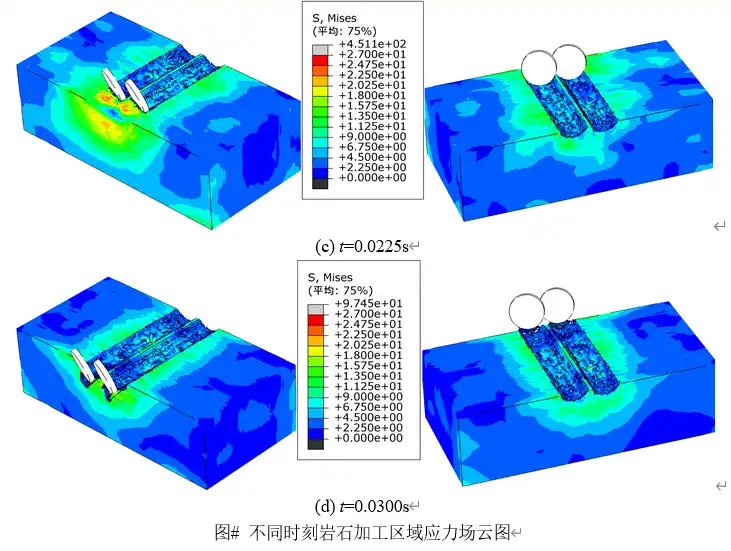

PDC切削齿破岩过程中不同时刻下岩石的应力场如图#所示。由图可知,破岩过程中的应力最大区域集中在切削齿前方待加工区域,数值大约为27MPa左右,在岩石切削深度方向有11MPa左右的应力集中现象,且应力产生范围沿切深方向可达20mm左右。在岩石的上表面,由于PDC切削齿存在侧转角,被切削材料沿垂直于切削齿齿面方向移动,故导致了切削齿两侧的应力产生范围并不对称。

由图#(c)可知,此时加工时间t=0.0225s,当切削齿即将切出岩石表面时,在岩石的切出端沿切深方向有较大的应力集中现象,数值大约为20MPa左右。当PDC切削齿切出岩石表面时,如图#(d)所示,岩石加工区域附近有残余应力存在,数值大约为10MPa左右。

2.2 应变场分析

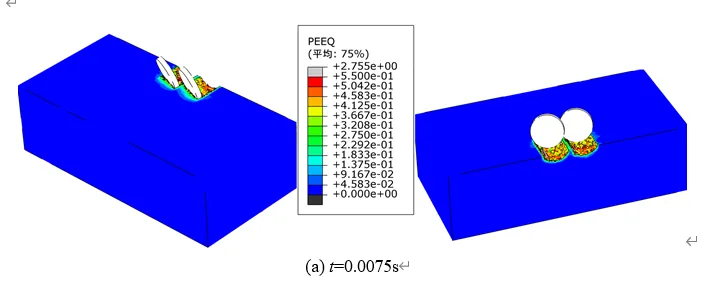

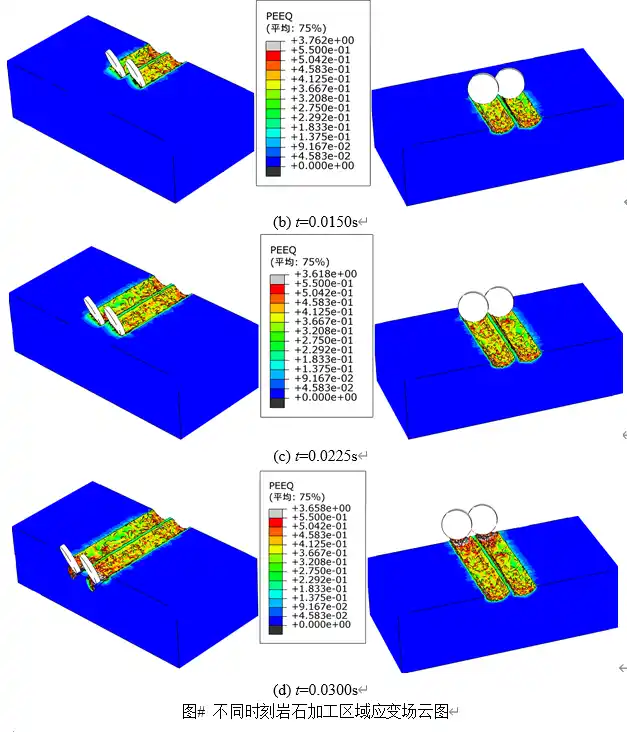

PDC切削齿破岩过程中不同时刻下岩石的应力场如图#所示。由图可知,加工区域的应变场分布较为均匀。破岩过程中岩石已加工区域的等效应变最大,数值大约为0.4左右,切削齿前方待加工区域有较小的应变产生,数值约为0.2左右。此外,切削齿两侧也有应变产生,且应变分布不对称,应变较大的一侧说明了材料更多地向此方向流动。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删