实际油井、气井开采时,在几千米的井下进行破岩是一件看不见、摸不着的过程,由于井壁有直井、斜井、分支井、水平井等多种形式,且岩层多种多样,导致了研发工程师们需要为不同的油气井类型制定不同的开采方案,并研制多种多样的开采工具。一般来讲,最常见的是旋进式钻井过程,岩石在钻头的旋转切割作用下被粉碎,然后在钻井液的携带作用下被运送至数千米以上的地面。

今天以一种典型的井下造穴刀具为例,和大家探讨破岩工具在破岩过程中的受力分析和优化的过程。

这个结构很简单,刀柄与刀头通过销轴连接,不过内部有通道,从刀柄一直到刀头的端部,是走泥浆或水的。初步钻井完成后,采用此工具将指定部位直径扩大,形成洞穴。

工具下井后,在水力反推作用下,刀头折叠抵住井壁,刀柄旋转,则刀头部位的金刚石颗粒对井壁岩石开始切割,可以将直筒形状的井壁切出一个很大的直径,这种刀具适用于比较软的岩层。

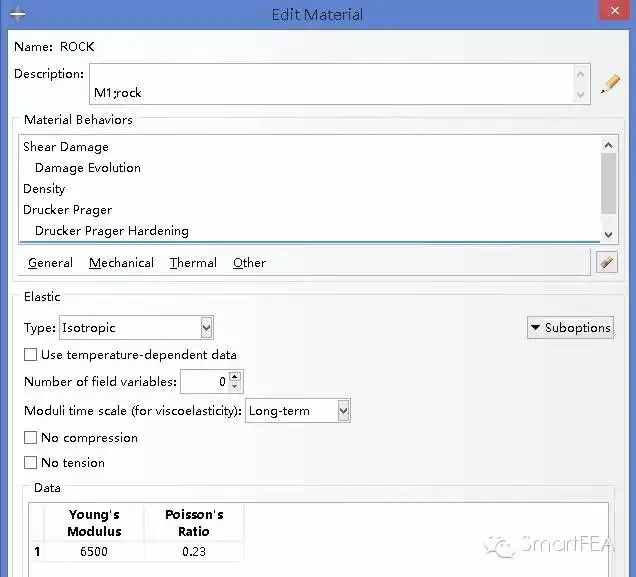

ABAQUS中提供了多种材料失效模式,我们根据岩石的材料特性定义材料模型,

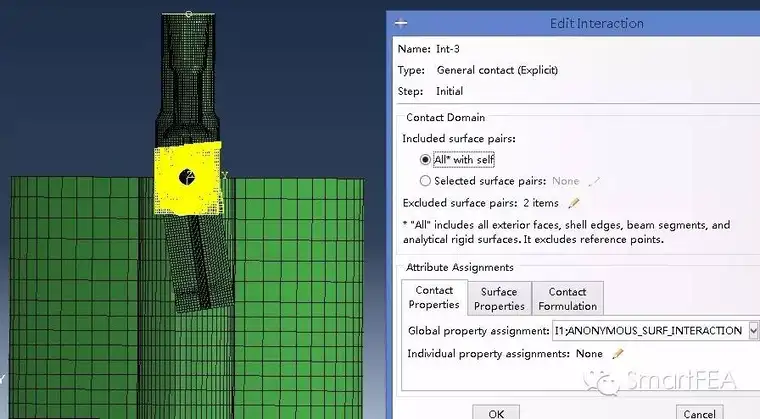

由于切割过程中岩石不多脱落,刀头与周边岩石的表面及内部的任何部位都有可能接触,因此需要定义整体模型的接触关系:

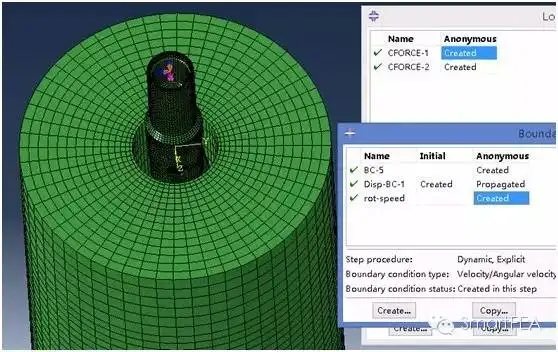

计算时采用显式分析方法,对刀柄施加一定的下压力和转速,便实现了刀具的旋转和切割:

根据刀具的受力分布对刀具进行结构优化:

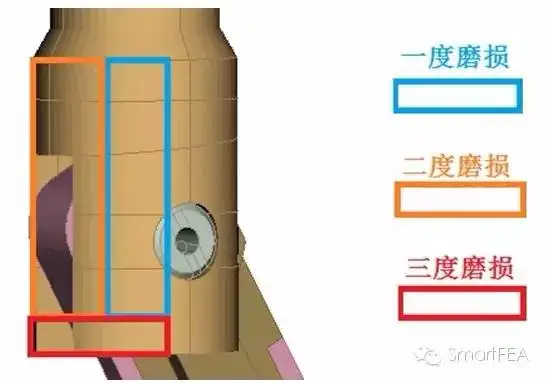

根据刀具表面的磨损情况在刀具表面焊接防磨涂层:

通过计算机仿真分析可以完成的工作有:

1、 判断刀具的主要磨损区域,从而在磨损区域焊接抗磨材料,提高工具寿命;

2、 得到各零部件受力情况,从而控制井上钻压及转盘扭矩,避免产生断裂事故或塑变问题,因为工具断裂是小事,但是打捞不上来废掉的是一口井,是大事故;

3、 对刀具进行结构优化

此方法还可以解决冲击、金属切削、岩土爆破等工程问题。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删