由于高强钢冲压会带来严重的模具磨损,因此,在成形模具设计阶段需要进行模具磨损评估。为了揭示成形工艺仿真参数选择对板料—模具界面接触压力技术精度的影响,本文基于Dynaform软件,参数化研究了有限元单元尺寸、积分点个数和冲压速度对仿真结果的影响。研究结果表明:对比于积分点个数和冲压速度,板料网络和模具网络更明显地影响着仿真结果;而积分点个数和冲压速度带来的波动范围很小。

与普通钢板相比,先进高强钢板冲压时会引起更大的板料—模具界面接触压力,加剧成形模具的磨损。为此,在成形模具设计阶段需要进行模具磨损评估,对模具寿命进行预判,为选择合理的模具材质和热处理方案提供科学依据。

板料―模具界面接触压力场和温度场等物理量是影响模具磨损的关键参数。为了精确计算这些物理量,借助数值模拟的技术方法已经成为一种有效的手段。Boher、Pereira、Wagoner、高晶等研究了高强钢板冲压过程中凹模圆角处界面接触压力分布,并讨论了接触压力与模具磨损的关系。基于成形过程数值仿真结果,Wagoner、Altan指出先进高强钢冲压成形时界面温升可达到100℃以上。Groche利用数值模拟方法揭示了成形时界面的温度峰值与模具表面粘模的直接关系。最近,Pereira建立了热力耦合冲压过程数值仿真,揭示了DP780冷冲压成形的界面摩擦热和塑性变形热分布特征。目前,为了更为精确计算板料―模具界面接触压力,大多数是采用细小的实体单元等技术处理,这种精细仿真模型,虽然保证了计算精度,但也大大增加计算耗时,这种仿真模型难以满足冲压工程需求。

在成形模具磨损评估上,一般利用工艺仿真结果,基于磨损预测公式,例如Archad模型,对给定冲压工艺和模具几何轮廓下模面磨损量进行评估。然而,在冲压工艺仿真中,为了兼顾计算精度和效率,采用壳单元,且单元大小也更为粗大。这些计算处理方面的差异,将引起界面接触压力计算误差,进而影响模具磨损评估的可靠性。

本文基于Dynaform软件,讨论冲压工艺仿真中网格大小等参数对板料―凹模界面接触压力计算精度的影响,并与已有的ABAQUS精细仿真结果对比,获得二者在接触压力上的差异,为工程设计仿真参数提供技术手段。

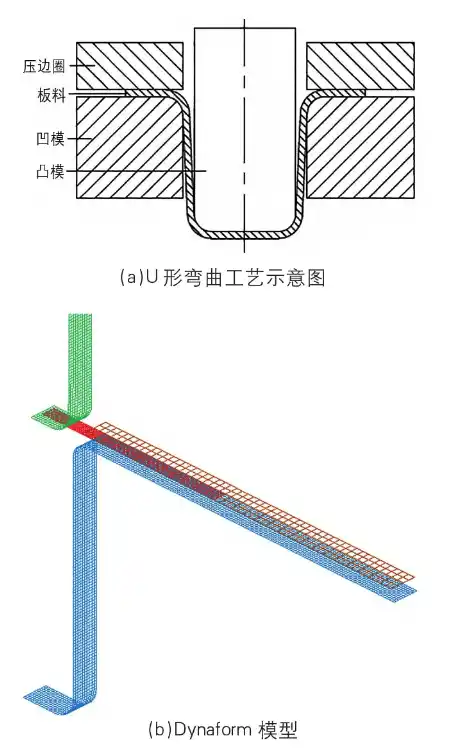

为了对比分析,Dynaform软件中成形过程建模时,材料和几何参数与ABAQUS数值模型相一致。本研究采用U形件弯曲成形,其中圆角半径为5mm,成形深度50mm,模具间隙设定为板料厚度的5%。如图1所示,由于U形件的几何形状以及施加载荷的对称性,本模型只建立二分之一U形件,并通过板料宽向边界约束设置,实现平面应变状态下的弯曲。

板料选取冷轧双相钢DP590,板料厚度为2mm。按照汽车冲压件工艺仿真的常规设置,钢板假定为弹塑性材料,模具设定为刚性。由于已知磨损主要发生在凹模圆角半径处,因此网格细分过程只改变板料和凹模圆角处的网格大小。压边力按照12MPa施加,板料―模具间库伦摩擦系数假设为0.15。

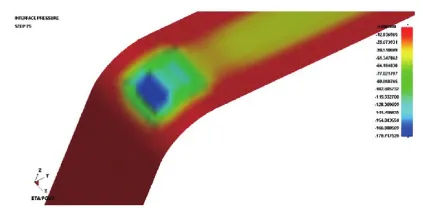

图2是从所建立模型中获得的界面接触压力分布图,最大接触压力主要发生在凹模圆角区附近。本研究所涉及的界面接触压力都是从该区域提取的最大值。由于U形件弯曲过程中磨损主要发生在凸模完全进入凹模腔体直壁段之后(即稳定阶段),因此,仿真中接触压力取行程在22~27mm和39~45mm的两段,共20帧数据,其平均值认为是稳定阶段凹模圆角上的接触压力值。

图1 有限元仿真模型

图2 凹模圆角区界面接触压力分布

关键的材料、工艺和模具几何参数对板料―凹模圆角界面接触压力的影响已在文献研究中讨论过。这里,基于Dynaform软件,仅讨论仿真中壳单元类型、板料和模具网格大小、厚向积分点和虚拟冲压速度对板料―凹模圆角界面接触压力的影响。通过更改这些参量的类型或参数,考察其对稳定阶段界面接触压力的影响。

壳单元是基于板壳理论,在厚度方向尺度远小于其他方向的尺度时,把单元从3D简化成2D就可以简化大量预算而获得比较准确的解。实体单元不引入板壳理论,直接计算位移、变形和力,当结构比较复杂时运算量非常大,但应用实体单元运算更为准确。

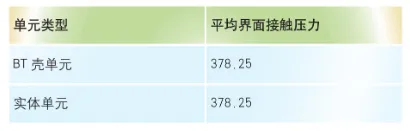

表1是在相同条件下工艺过程仿真中常用的BT壳单元和实体单元两种单元得到的界面接触压力仿真数值,可以看出,两种不同类型单元得到的结果几乎相同。两种单元得到相同的结果说明:在薄板仿真中,单元类型的选择对界面接触压力仿真结果没有影响。因此工程设计中满足板壳理论的结构件可以直接采用默认的BT壳单元进行仿真,节省模型计算时间。

表1 Dynaform单元类型与接触压力的关系(单位:MPa)

图3是不同板料网格大小情况下板料―凹模圆角界面接触压力对比情况,其他条件为压边力12MPa,BT壳单元,网格大小为0.25mm,采用5个积分点,虚拟冲压速度2000mm/s。实践表明:凹模圆角小于5mm时,先进高强钢冲压过程可能过早出现开裂;通过预先计算证明,DP590钢所需最小压边力为12MPa,故本研究采用12MPa。从图3可以看出,网格板料网格大小对接触压力仿真精度影响明显,呈现出随着板料网格变大,界面接触压力值也随之增加的规律。从界面接触压力的原始数据中还可以看到:即使在平稳阶段,界面接触压力并不连续,这表明Dynaform仿真结果并不精确,只能在工程设计中用平均结果预估磨损情况。

图3 板料网格大小对接触压力的影响

图4为凹模圆角区网格大小对界面接触压力的影响,其他条件为压边力12MPa,BT壳单元,板料网格0.25mm,采用5个积分点,虚拟冲压速度2000mm/s。同样可以看出:模具网格大小对板料―凹模圆角区界面接触压力计算精度存在显著的影响。网格划分越小,精度越高,且呈现出随着模具网格变大界面接触压力值也随之减小的规律。

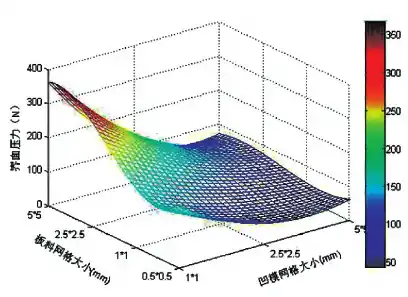

上述研究表明:凹模和板料网格大小都对板料―凹模圆角区界面接触压力有显著影响,为此,在用工艺仿真结果预测模具表面磨损量时,应该合理选择凹模和板料网格尺寸。基于正交试验方法,可以获得的网格尺寸对板料―凹模圆角区界面接触压力有影响,如图5所示,可以用于补偿不同板料和模具网格尺寸条件下界面接触压力计算偏差。

图4 模具网格大小对接触压力的影响

图5 网格大小对接触压力的影响

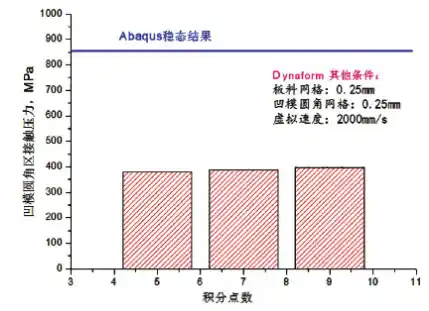

图6是分别采用5、7、9个积分点条件下界面接触压力分布演化情况。从图中我们可以看出:三种情况下板料―凹模圆角区界面接触压力仿真结果相差无几,说明积分点个数对于界面接触压力仿真的精度几乎没有影响,缺省值5得到的仿真结果就已经可以保证足够的精度,这个积分点数值也是冲压工艺过程仿真中的缺省值。这是因为积分点个数是壳单元厚度方向的积分,可指定为任意奇数,默认数值为5。对于性质均匀的壳单元,5个截面积分点已经足够处理大多数非线性问题了。因此,工程设计中可以不必考虑积分点这一参数,默认值5就已经能达到很好的仿真效果。

图6 厚向积分点对界面接触压力的影响

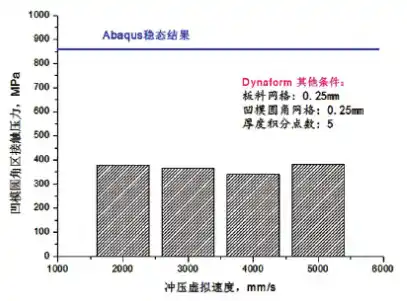

在Dynaform中,分别采用2000mm/s、3000mm/s、4000mm/s、5000mm/s的虚拟冲压速度进行工艺过程数值计算,得到的板料―凹模圆角区界面接触压力如图7所示。从图7中可以看出:仿真中虚拟冲压速度对板料―凹模圆角区界面接触压力没有显著的影响。这主要是由于在Dynaform仿真中,板料没有采用与相关材料本构模型和热力耦合冲压过程数值仿真模型。

虚拟仿真中冲压速度对接触压力没有影响,并不意味着实际生产中冲压速度对模具磨损量没有影响。在实际成形中,随着冲压速度的提高,钢板材料一方面会产生一定程度的应变硬化,使材料流动应力得到升高,界面接触压力有所提高;另一方面,模具上热量累积效果加强,模具温升效应显著,加剧了模具表面粘模现象。这两方面都会降低模具的抗磨损能力。

图7 虚拟冲压速度对接触压力的影响

从上述结果可以看出,与ABAQUS界面接触压力计算结果相比,Dynaform计算结果普遍偏低,这就需要在模具磨损预测结果上给以一定的补偿因子,提高评估的可靠性。从Archard磨损预测模型上看,除了要正确输入接触压力外,获得准确的材料―模具配副件磨损因子k值,对于精确评估模具表面磨损也是至关重要的。

在成形模具表面磨损预测中,界面接触压力是影响数值评估结果是否可靠的一个重要的因素。本文探讨了Dynaform工艺仿真中关键仿真参数对模具磨损严重区域(凹模圆角区)上界面接触压力计算精度的影响。研究表明:网格大小对仿真精度影响显著,随着板料网格尺寸增加和模具网格减小,界面接触压力仿真结果随之升高;而壳单元种类、积分点和虚拟冲压速度对仿真精度基本没有影响。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删