为了研究精冲钢不同微观组织对精密冲裁工艺的适应性,分别建立基于材料组织的微观代表性体积单元(RVE)模型和基于子模型法的RVE——宏观有限元耦合多尺度模型,研究了球化退火后材料基体中渗碳体颗粒不同直径、体积分数以及碳化物带分布特征对拉伸、剪切力学性能和精冲性能的影响。

精密冲裁工艺是在很小的凸凹模间隙下,利用精冲凸凹模、反顶凸模及V形齿圈的共同作用使冲裁变形区处于较高的三向压应力状态,材料延迟断裂的时间显著延长,进而获得高质量冲裁断面。与传统板料冲裁方法相比,精冲工艺条件更为严苛,对所用板材的要求也更高。目前,最常用的精冲材料是精冲用低碳钢板,通常经历热轧、冷轧、退火处理等工序得到。

代表性体积单元(RVE)常被用于模拟研究具有多相微观组织的材料性能,如材料的流动应力曲线、损伤和断裂特性等力学性能。将RVE模型作为子模型,并结合宏观有限元模拟得到的某单元位移场变化,构建宏观—微观模型,可实现对复杂成形工艺关键位置处不同微观组织变形行为的模拟。

本文通过数值模拟研究了精冲钢不同的微观组织对其力学性能和精冲性能的影响。首先,针对球化退火后的渗碳体颗粒直径、体积分数、分布状态以及未退火的珠光体组织,分别建立了不同的RVE模型;其次,对不同微观组织模型施加拉伸、剪切边界条件进行数值模拟研究;再次,基于子模型法,在精冲试验宏观有限元模型中提取剪切变形区中心位置单元的位移历史作为RVE模型的边界条件,构建宏观—微观模型以探究不同微观组织对精冲性能的影响;最后,通过对比分析模拟所得的子模型单元失效情况与实际精冲试样的扫描电镜(SEM)观察结果,验证模拟的准确性。

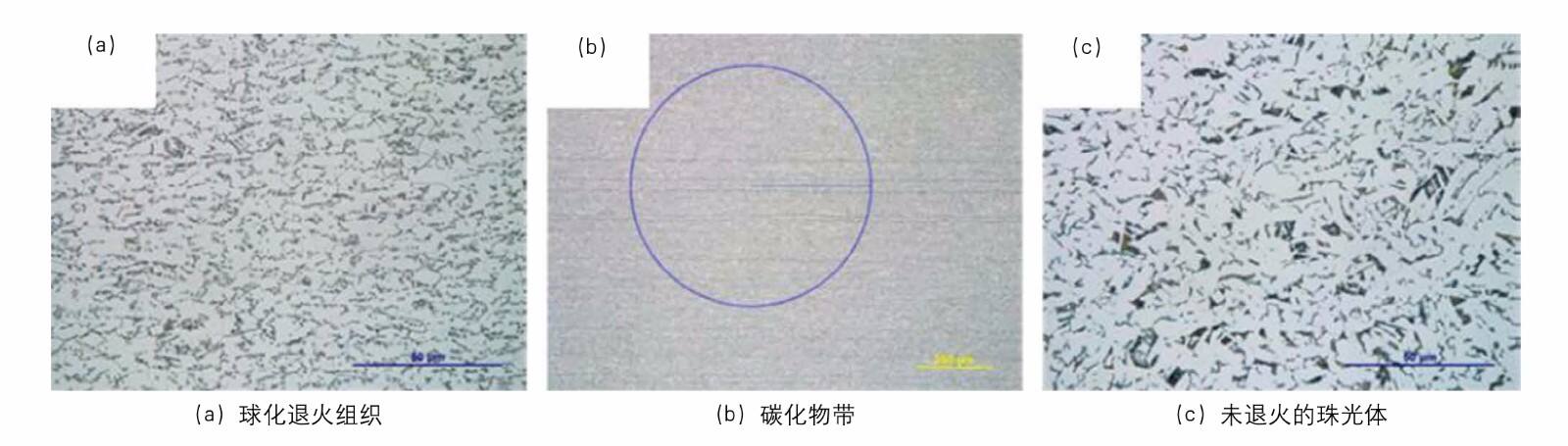

精冲工艺相同时,精冲材料的性能很大程度上决定了精冲质量。如前所述,精冲用低碳钢板因原材料、轧制工艺、退火工艺等的差异,导致材料的微观组织及性能也会存在差异。精冲用碳钢常见的三类微观组织如图1所示,包括球化退火组织、含碳化物带的组织和未退火含珠光体的组织。在后文的建模过程中,统一将碳化物简化为渗碳体,而不再考虑其他碳化物的影响。

图1 精冲用钢C15E

通过数值模拟研究不同微观组织特征对材料性能的影响是目前精冲成形研究的一大热点,越来越多的模拟研究倾向于将宏观有限元模型和微观组织模型(如代表体积元RVE模型)结合,以对实际宏观成形过程中的特征变形区域构建局部的微观组织模拟。

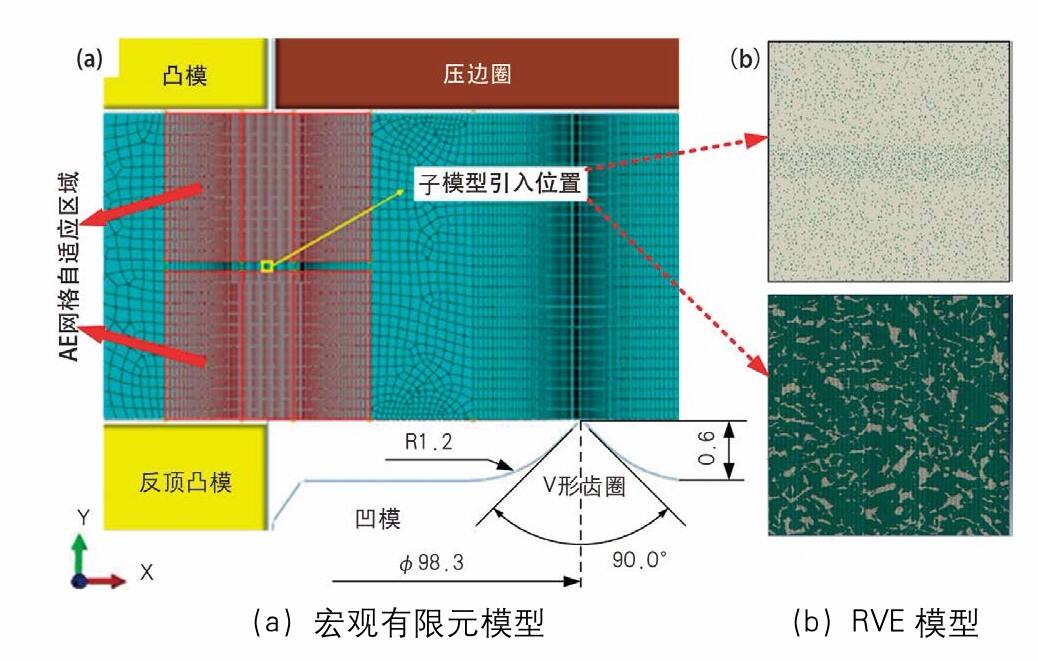

根据精冲试验中模具的实际尺寸在ABAQUS/Explicit中建立二维宏观有限元模型,如图2a所示,以获得关键区域的变形情况。精冲变形主要集中在间隙处的剪切区域,因此对该区域进行网格加密处理。此外,对剪切区域除中心一层单元以外的单元运用ALE自适应网格的方法,防止网格畸变。中心区域的一层单元将以正常的拉格朗日模式变形,有限元软件记录单元节点的位移变化。

图2 多尺度精冲有限元模型

RVE建模方法有两种:一种是利用软件生成理想化退火态的球形碳化物颗粒—铁素体基体RVE模型,另一种是基于真实的金相组织建立珠光体—铁素体RVE模型,如图2b所示。

⑴理想化退火态微观组织RVE模型。

上文提及的两种RVE模型建模方法,同样适用于纯微观模拟研究,区别仅在于模型的边界条件。若对RVE模型施加拉伸或剪切边界条件,可分析材料不同的微观组织对拉伸或剪切性能的影响。在冷轧钢的退火态微观组织中,渗碳体近似于球状颗粒,或随机或以碳化物带的形式分布在铁素体基体中。因此建立的二维RVE模型将渗碳体等效为圆形的第二相颗粒,利用软件直接生成不同直径、不同体积分数或不同分布状态的球状颗粒。在纯微观模拟研究中,考虑到球状渗碳体的实际尺寸,将RVE模型整体尺寸设为20μm×20μm。

为了方便与后文中基于金相组织的RVE模型作对比,再以同样的方法在更大的尺度上建立理想化退火态微观组织RVE模型作为子模型,研究组织对精冲性能的影响。模型整体尺寸为100μm×100μm,网格划分时将球状碳化物等效为此RVE模型中的一个网格。

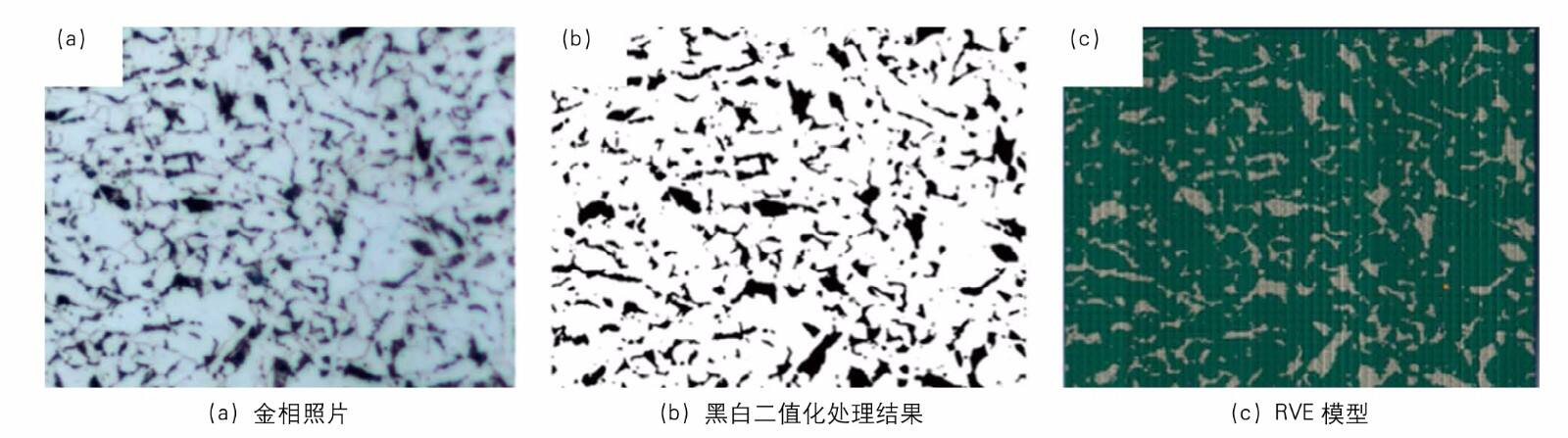

⑵基于实际微观组织的RVE模型。

图3 C15E热轧碳钢铁素体-珠光体混合微观组织的RVE模型建立过程

未球化退火热轧钢的微观组织由片层状珠光体与铁素体基体混合而成,两相形状不规则,难以通过软件直接生成RVE模型。因此需要基于材料的真实金相组织建立RVE模型,即利用软件对真实的金相组织进行黑白两值化处理,以分出铁素体和片状珠光体两相,在建模软件中按两相的位置信息构建RVE模型。典型的未球化退火态RVE模型建模过程如图3所示。考虑到两相组织的尺度为10μm左右,RVE模型的整体尺寸为100μm×100μm。

通过对纯微观的RVE模型施加拉伸、剪切的边界条件,模拟渗碳体颗粒的不同直径、体积分数、分布特征对拉伸、剪切力学性能的影响,将模拟所得不同模型的名义应力—名义应变曲线示意图如4、图5所示。

图4 渗碳体颗粒直径、体积分数、分布状态对拉伸性能的影响

图5 渗碳体颗粒直径、体积分数、分布状态对剪切性能的影响

图4a、4b分别反映了粒径、体积分数的变化对拉伸性能的影响。图5a表示在不同粒径和体积分数下,剪切加载RVE模型至起始应变时的名义应力—应变曲线。根据模拟结果,当粒子直径减小,粒子分数减小时,RVE模型内部发生断裂的时间将被推迟,同时断裂发生时对应的名义应力值将变大。

当球状渗碳体呈带状分布时,即微观组织中出现碳化物带时,在带中更容易发生应力和应变集中。描述碳化物带分布特征的参数有两个:碳化物带中的碳化物颗粒占模型总颗粒的百分数和带中碳化物颗粒聚集密度。图4c、4d为含碳化物带材料的拉伸名义应力—应变曲线,图5b给出了碳化物带状分布对RVE剪切加载输出曲线的影响。碳化物带的出现将会造成材料中微观断裂提前、变形抗力增加,对材料在拉伸过程中的强度产生负面影响。随着带中的碳化物聚集比例增加,或随着碳化物聚集得更紧密,这些负面效应更加明显。

图6 不同渗碳体颗粒体积分数、碳化物带特征的RVE模型单元失效情况

图7 不同微观组织材料精冲变形区起裂情况

精冲过程中,材料的损伤集中在剪切变形区。图6为同一变形程度下剪切变形区中心位置的子模型单元失效分布图(子模型的显示还原为模型未变形时的状态)。图6中的黑色部分为失效铁素体单元,白色为渗碳体单元,灰色为未失效的铁素体单元。可以看出,粒子分数增大时,失效单元的数目明显增多。当子模型内部粒子随机分布时,失效的单元也接近随机分布。当子模型含碳化物带时,失效的铁素体单元明显地集中在碳化物带的区域;而当碳化物带中粒子变密集或者碳化物带变宽时,带内失效单元增多,并且促进失效的铁素体在带外出现。

对不同微观组织的材料进行精冲试验,获得一定压下量下的精冲试样,并在扫描电镜(SEM)下观察剪切变形区中心位置的形貌,如图7a~7d所示。球化退火态C15E材料中球状渗碳体含量较低且分布均匀,断裂仅出现在凸模圆角上端精冲的废料侧,精冲变形区的中心和凹模并未观察到裂纹。对于含明显的碳化物带的42CrMo4材料,裂纹沿着碳化物带扩展,而偏离平行于冲裁方向的剪切带,图7d表明裂纹恰好穿过渗碳体聚集最为紧密的区域。

因碳化物带的存在而导致的裂纹扩展路径改变会严重影响精冲断面质量。当材料中存在严重的碳化物带时,裂纹可能沿着碳化物带扩展较深,如图7e所示。而当材料中存在平行的多条碳化物带时,裂纹的扩展路径可能会多次发生改变,形成图7f所示的一条曲折的裂纹,对应于实际精冲中的粗糙冲裁断面。

通过对精冲用碳钢不同微观组织的拉伸、剪切、精冲性能进行宏微观模拟,模拟结果显示:球化退火后,当基体中存在较小体积分数的小直径碳化物颗粒时,材料的拉伸、剪切强度提高,裂纹萌生时间延迟;而碳化物带的存在使得带中产生应力集中,加快损伤演化而导致材料过早断裂,并且碳化物带中渗碳体颗粒越多或越密集,这种应力集中越严重;精冲时裂纹沿着碳化物带扩展,降低断面质量。模拟预测的单元失效情况与扫描电镜观察的精冲试样裂纹扩展结果一致

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删