适用版本:NX4.0

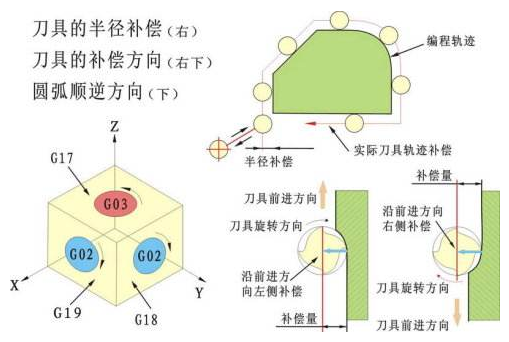

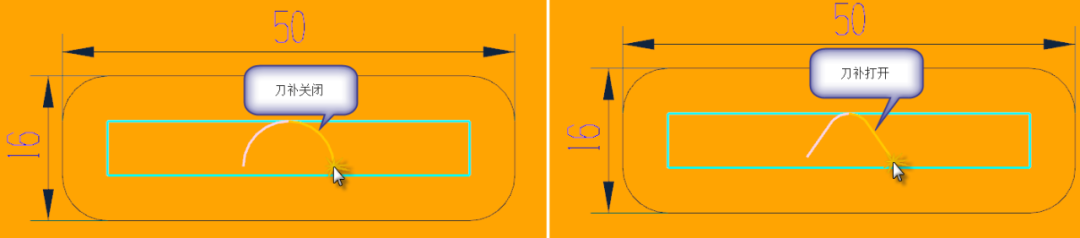

数控机床在加工过程中,它所控制的是刀具中心的轨迹,在手工编程时,为了方便起见,用户总是按零件轮廓编制加工程序,因而为了加工所需的零件轮廓,在进行内轮廓加工时,刀具中心必须向零件的内侧偏移一个刀具半径值;在进行外轮廓加工时,刀具中心必须向零件的外侧偏移一个刀具半径值,如图1所示。

图1

这种根据按零件轮廓编制的程序和预先设定的偏置参数,数控装置能实时自动生成刀具中心轨迹的功能称为刀具半径补偿功能。在图中,黑色线为所需加工的零件轮廓,红色线为刀具中心轨迹。根据ISO标准,当刀具中心轨迹在编程轨迹(零件轮廓)前进方向的右边时,称为右刀补,用G42指令实现;反之称为左刀补,用G41指令实现,如图2所示。

图2

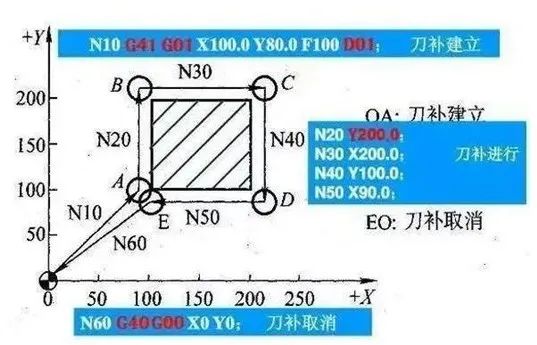

另外需要注意的是刀具从点1移动到点2时,点1到点2的距离必须要保持大于使一个刀具半径的距离,如图3所示。

图3

所以在使用NX编程时,如果用到刀具半径补偿,则也需要考虑到刀具补偿时的刀补距离是否足够, NX在4.0以后版本即可在软件里面实现刀补的控制,下面通过一个案例来说明:

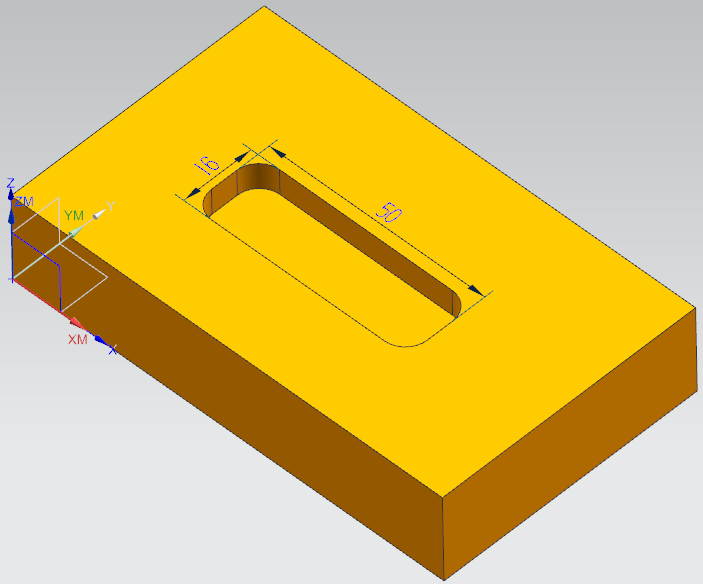

现有如图4所示模型需要加工,主要需要精加工模型型腔的内轮廓,为了机床操作者控制精度,需要在后处理程序的时候添加刀补。

图4

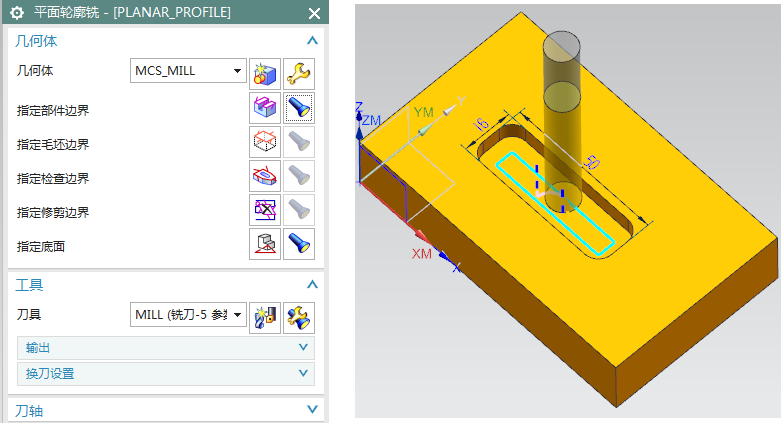

刀具使用直径为10mm的立铣刀,使用平面轮廓铣创建轮廓铣,得到如图5所示刀路。

图5

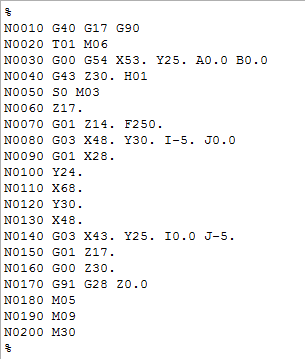

这种方式后处理出来的程序是没有刀具补偿命令的,是软件按照理论的刀具半径把刀路偏置一个刀具半径,如图6所示。

图6

在实际加工过程中,如果尺寸精度没有达到设计要求,程序必须返回到软件上面进行修改,可以通过设置余量来进行修改。批量生产的时候,刀具在实际加工的时候会产生磨损,经常返回软件修改并不是更好的方案。在NX中可以通过打开刀具补偿功能来输出刀具补偿命令,让机床操作人员在不改变程序的情况下,通过修改机床上面刀具半径补偿寄存器里面数值达到控制精度的目的,如图7所示。

图7

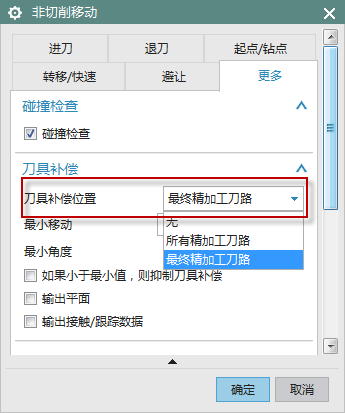

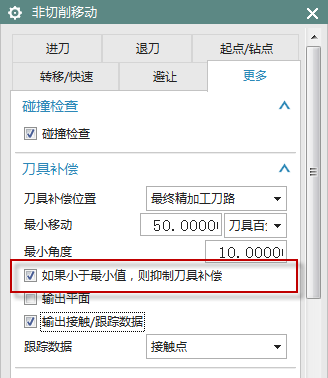

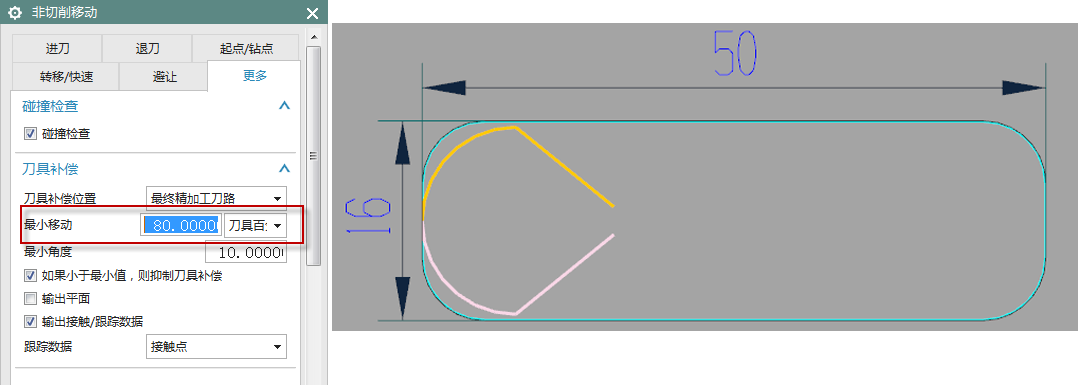

通过打开操作非切削移动里面的“刀具补偿位置”功能,通常情况下选择使用最终精加工刀路,即可正常输出刀补指令,如图8所示。

图8

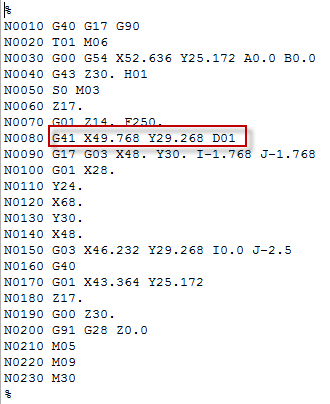

通过对比打开刀补功能和关闭刀补功能刀路,会发现打开刀补的时候会把原先圆弧进刀方式变换成先进行一段直线进刀,如图9所示。

图9

因为机床控制系统在建立刀具补偿的时候只在G00和G01模式下有效,不能在G02和G03模式下给出刀具半径补偿,否则机床报警。所以软件判断如果使用圆弧进刀方式的时候,会自动添加一段直线指令,以满足控制系统的需求。这段直线的距离是有要求的,距离必须大于刀具的半径值,如果小于刀具半径,机床会产生警报。为了防止这种情况发生NX中设置了“如果小于最小值,则抑制刀具补偿功能”,如图10所示。

图10

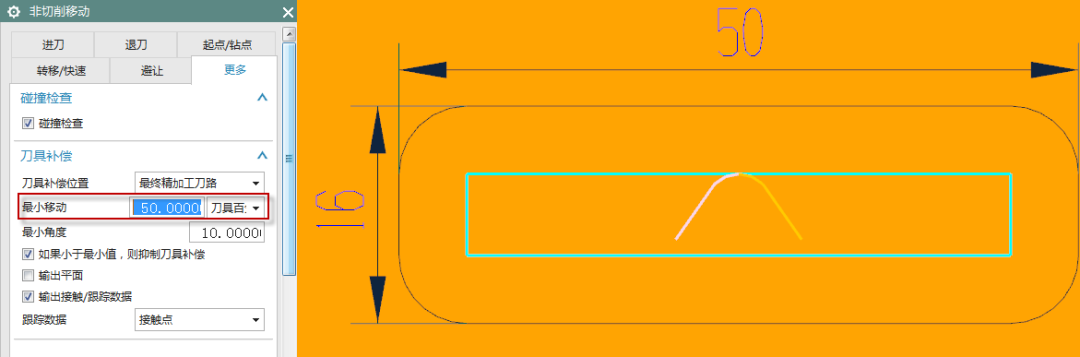

这个功能需要配合最小移动使用的,通常情况下最小移动距离大于刀具半径,一般设置50%,会产生如图11所示刀路。

图11

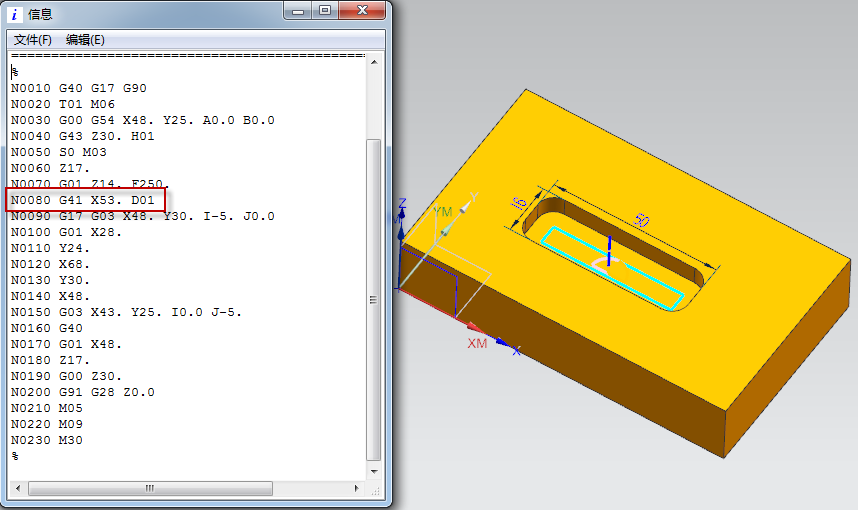

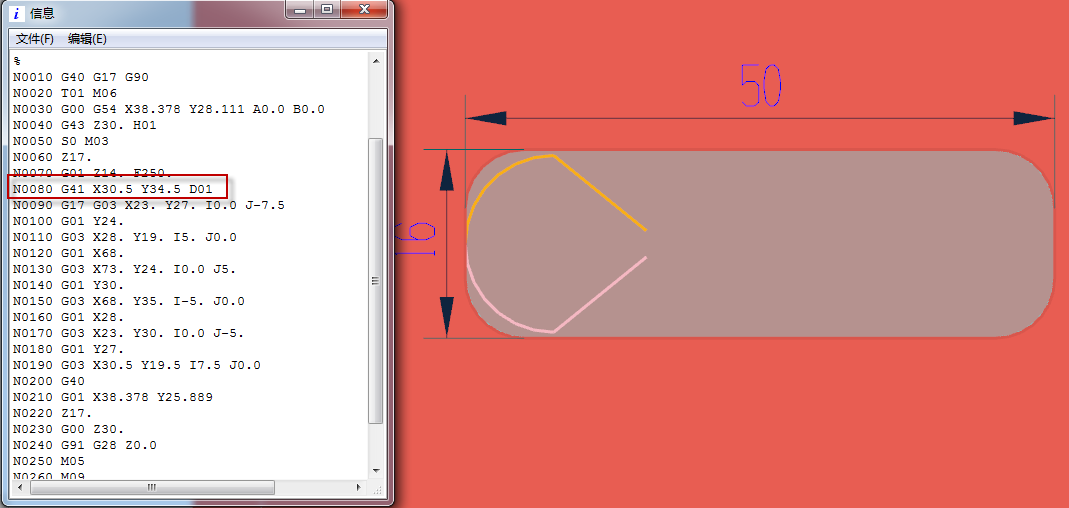

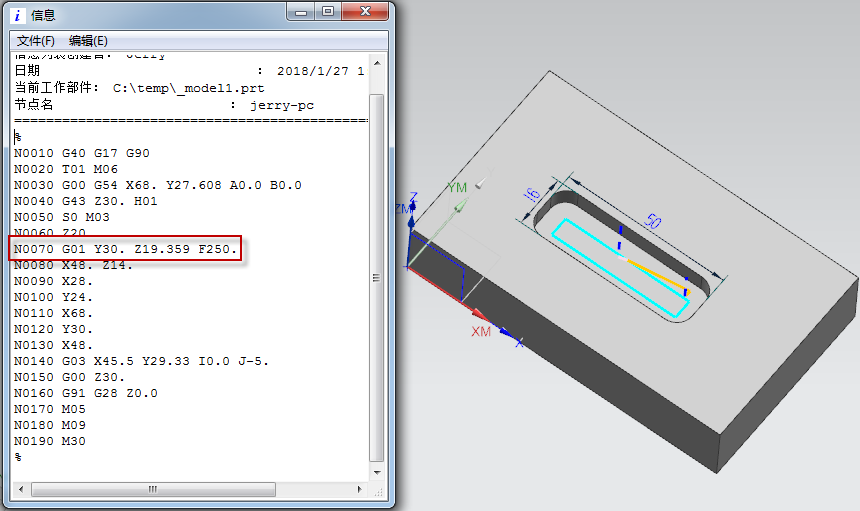

此时后处理可以正常输出刀具补偿命令,如图12所示。

图12

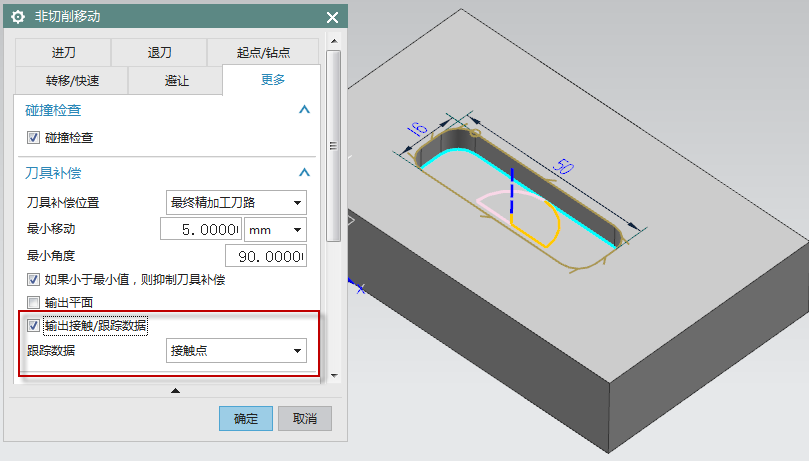

另外需要注意的是,在使用刀补的时候刀路通常都是按照模型轮廓来生成的,这在NX当中可以打开“输出接触/跟踪数据”功能控制,如图13所示。

图13

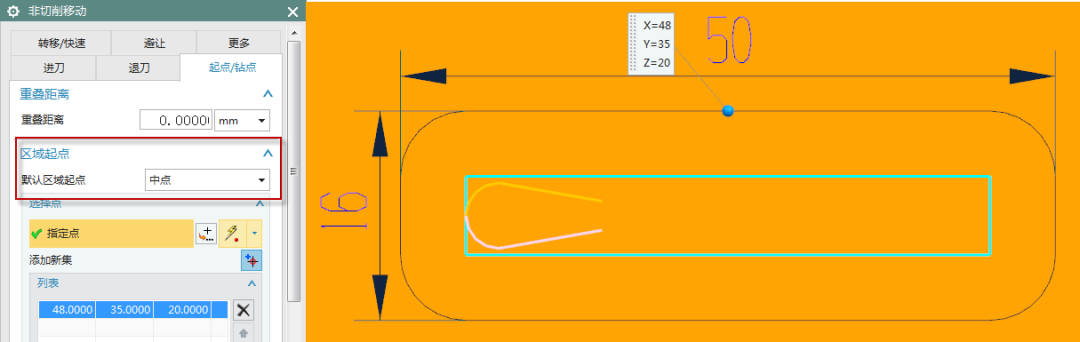

但是这样的刀路和不打开“如果小于最小值,则抑制刀具补偿”功能并没有明显区别。这是由于设置的最小移动距离能够满足刀具进入到当前进刀位置进行刀补,如果现在使用了另外一个直径比较大的刀具,并且把最小移动距离设置为80%进行生成刀路,其结果如图14所示。

图14

通过对比图13刀路发现刀路的进刀位置发生了改变,这是由于软件为了满足最小移动距离作出的改变,因为原来的进刀位置已经不能满足直线距离达到刀具80%的需求了,所以软件会自动找一个可以满足最小移动的要求的地方进刀。并且此时后处理可以正常输出刀具补偿命令,如图15所示。

图15

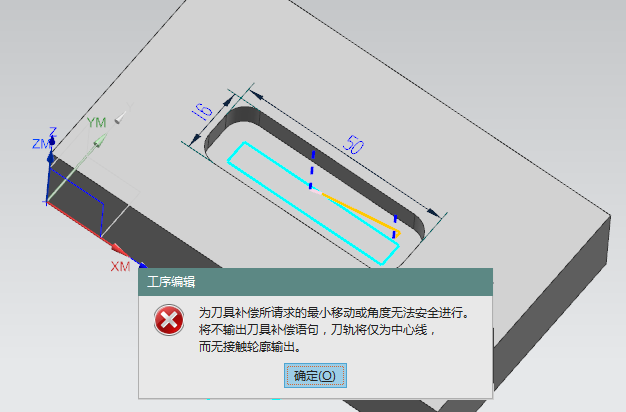

为了能够说明“如果小于最小值,则抑制刀具补偿功能”,强制把进刀进位置设置在长边中点,这样16mm宽度方向就没有足够的距离来生成刀补需要的直线距离了,如图16所示。

图16

点击刀路计算将会弹出如图17所示警报,警报内容显示为刀具补偿所请求的最小移动或者角度无法安全进行,将不输出刀具补偿,刀轨仅为中心线,而无接触轮廓输出。

图17

后处理操作的时候会发现,刀具补偿命令并没有输出,如图18所示。

图18

导致这样的结果就是因为使用了“如果小于最小值,则抑制刀具补偿” 功能,因为宽度方向进刀不能满足刀具补偿进刀的需求,所以软件抑制了补偿功能,改为了软件补偿,所以原先按照部件轮廓生成的刀轨最后又偏置了一个刀具半径。

补充:通常只有在加工内腔的时候才会出现没有足够空间进行刀补的情况,所以在加工型芯或者外轮廓的时候此功能不要使用,除非有夹具等一些其他设备影响到进刀的时候才会需要使用。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删