在制造业中,工艺是连接企业的研发业务与工厂生产制造的纽带。企业产品开发全生命周期中约40%-60%的时间集中于生产准备阶段,即工艺设计、资源准备和产品试制阶段。因此,在企业实施数字化转型的过程中,工艺的数字化是重要环节之一。

目前,很多汽车零部件企业的工艺人员仍然采用传统的工艺管理模式,即使用Excel、Word等方式编制工艺文件;也有一些企业引进了CAPP软件,采用文件式的方式进行工艺附图和简单工艺卡片编制。

另外,由于企业工艺设计过程中采用非结构化数据传递,导致工艺规划与上下游过程脱节,协同困难;而采用线下office文档模式编制的文件,使得MBOM不准确、完整性差,制造指导性不足;统一管理标准缺失、管理人员变动等造成技术资料丢失;缺乏工艺仿真验证手段,使得工艺设计的结果质量低;工艺标准化缺少系统支撑,使得标准技术重用率低,资源浪费。

因此,基于文件的工艺数据无法与系统中产品数据进行有效的信息关联,无法与下游应用深度集成,从而导致数据断层,更新滞后,很大程度拉低了数据的精准度和有效性。工艺越来越成为企业数字化转型的“瓶颈”。

达索系统的数字化工艺解决方案是基于新一代的数字化工艺平台,实现工艺规划设计与仿真协同。具备同前端研发、后端生产执行、管理系统集成的能力。实现从设计到工艺,从工艺到制造的数据与业务贯通。

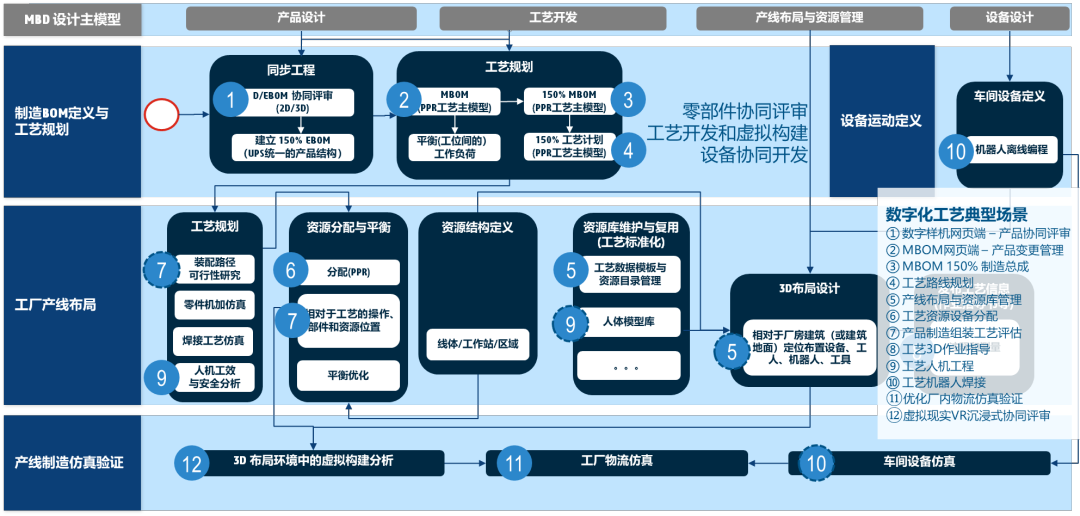

以汽车座椅为例基于3DEXPERIENCE平台数字化工艺典型业务流程及场景如下图所示:

图1 数字化工艺典型业务流程

图1 数字化工艺典型业务流程

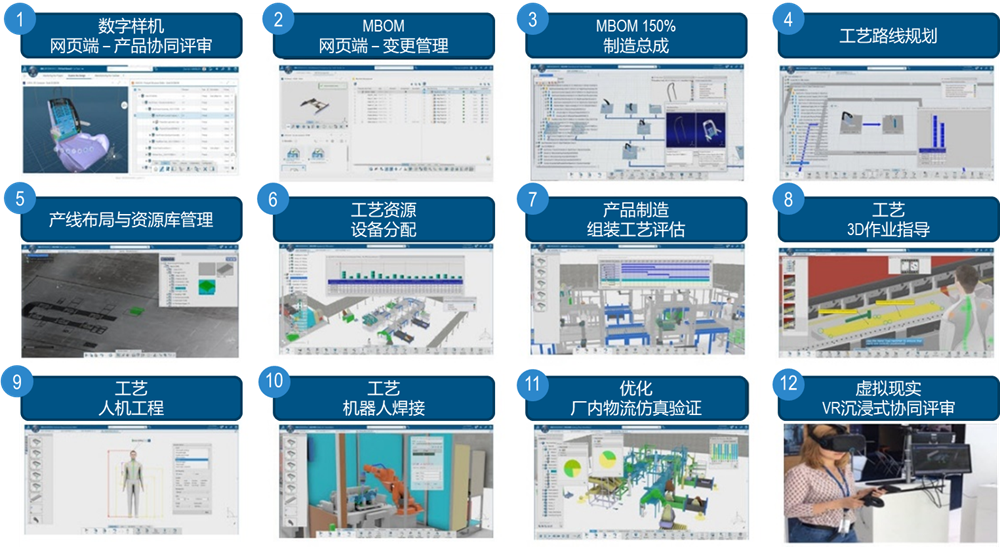

以汽车座椅为例数字化工艺典型业务应用场景如下图所示:

图2 数字化工艺典型业务应用场景

图2 数字化工艺典型业务应用场景

方案概述

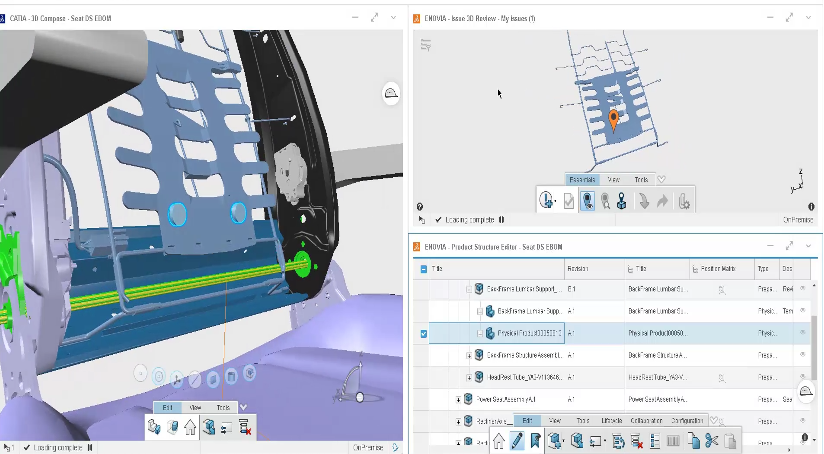

供应商接收OEM提供的数据后,可以在网页端批量快速导入并自动搭建产品结构(兼容多种CAD格式);

可以高效过滤产品结构组织评审数据,开展同步工程;

方案亮点

在Web端,设计与工艺针对同一产品结构协同评审,查看产品部件的信息,进行可视化模型评审批注,如测量、剖切等;

在Web端根据零部件包络空间,产品配置、物料生效性等要求组合过滤 3D 可视化产品结构并启动加载数模到相应CAD环境中修改数模;

在Web端可选择性复制现有产品结构进行变型设计管理,并自动记录数模衍生关系;

图3 同步工程-网页端协同评审

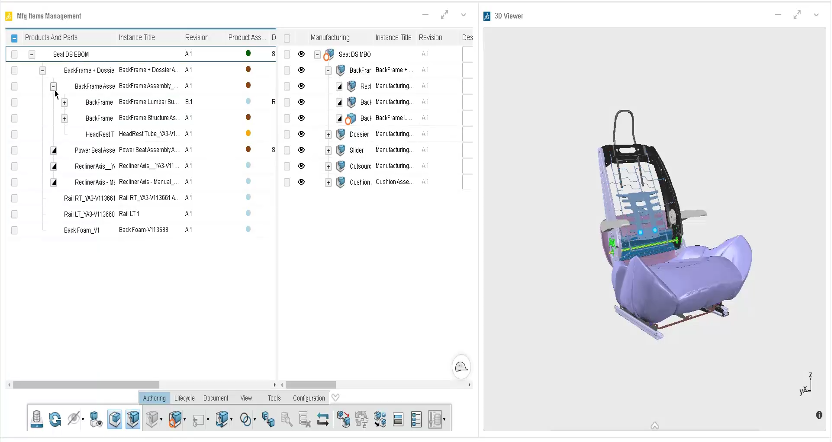

方案概述

在Web端根据D/EBOM主模型搭建MBOM并自动关联;

DBOM发生更新时可追溯受影响的MBOM对象;

方案亮点

借助E/MBOM业务智能看板,工艺人员进行更改影响分析,快速高效更新MBOM :D/EBOM或物料信息发生更新,系统可自动标识或提示MBOM的状态是否需要更新;

E/MBOM关联一致性维护,多种方式创建可视化MBOM ;

针对零件不同的设计配置或供应商,创建替代件,并管理替代工艺方案;

图4 MBOM网页端-变更管理

方案概述

基于超配的EBOM,定义超配的MBOM;

基于产品配置选项,过滤出所需的EBOM,同时自动过滤出对应的MBOM;

方案亮点

继承EBOM的特征项及特征值,同时可增加工艺设计自身特有的特征项及特征值;

BOM完整性检查:MBOM消耗式分配,系统可自动标识分配过程或发生更新后是否有遗漏;

即可基于客户端进行MBOM编制维护,也可基于网页端进行MBOM编制与维护。

图5 网页端编辑MBOM

方案概述

在统一的3D工艺主模型下定义工艺路线;

优化和验证工艺路线,如平衡工作负载和资源利用率;

方案亮点

工序PERT视图:自动生成工序PERT图并进行排序调整优化;

负载平衡:可以检查工位的利用率和分配的资源,通过在工位之间拖放操作来手动平衡操作以实现所需的节拍;

自动线平衡:提供多个不同的选项,根据给定的节拍来自动平衡工位的操作;

通过Process超级配置结构管理工艺变型,过滤出最小单元的配置工艺;

即可基于客户端编制工艺路线,也可基于网页端编制工艺路线。

图6 网页端编制工艺路线

方案概述

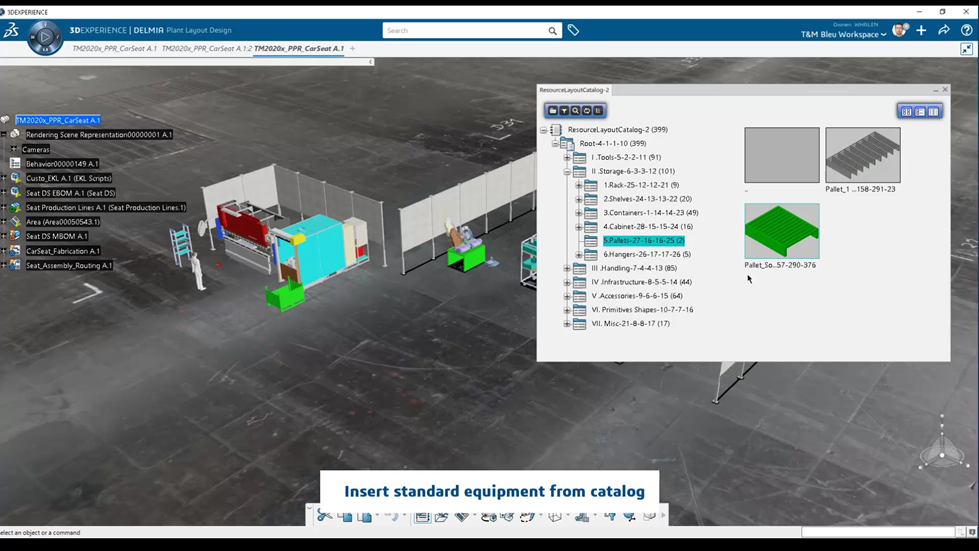

提供模板化工艺资源目录, 可直接基于2D图快速进行3D布局;

方案亮点

2D布局图纸导入输出:2D图导入后作为3D车间产线的“地板”,将各类3D资源分配定位,并输出3D布局后的2D 图;

可导入设备的3D扫描点云,作为布局参照,然后从资源库中实例化3D资源进行布局并提供点云处理能力;

沉浸式3D环境进行工艺资源定位调整(可使用VR);

工艺资源层级化分类管理;

图7 产线布局与资源库管理

方案概述

可在3D布局环境中自动生成产品装配或拆卸的无碰撞路径,优化和验证全局组装或拆卸过程;

方案亮点

可以自动生成无碰撞装配或拆卸轨迹,分析潜在的设计或工艺问题;

装拆轨迹显示及分析优化,将不规则路径自动优化以生成平顺的结果;

图8 装配工艺仿真

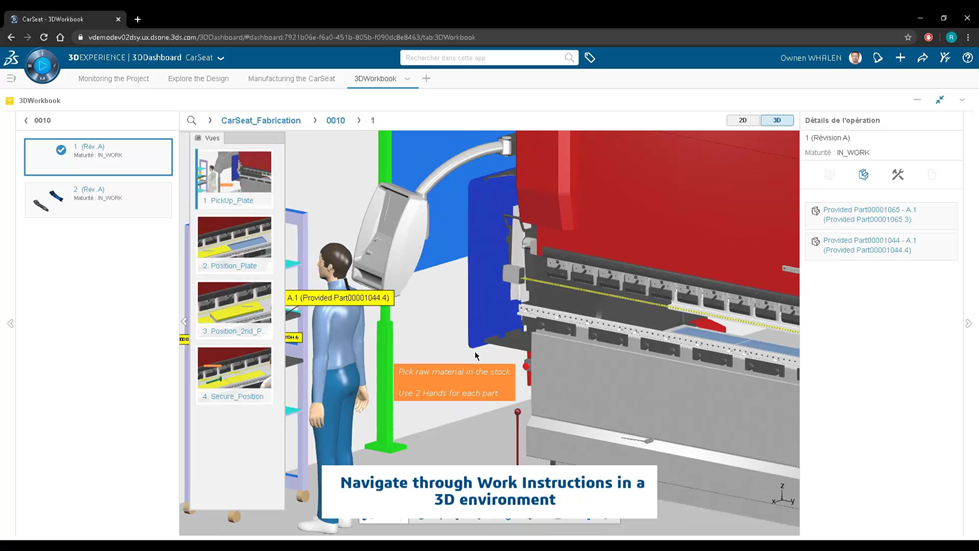

方案概述

通过添加3D注释创建作业指导,并可作为工艺模板重复使用;

3D工艺主模型更新后可提示对作业指导的影响支持变更响应;

支持向下游系统或设备等一键式发布2D/3D可视化工艺数据;

方案亮点

三维标注的作业指导,为车间定义隐藏或显示的标注视图,关键的测量和公差数据。

使用3D环境的当前状态编写作业指导,提供富文本各类工艺操作说明,支持多人协同并行编制作业指导;

可针对多配置3D工艺主模型输出精确匹配特定产品配置的作业指导;

可基于企业工艺标准定制HTML 模板并进行目录分类管理应用;

图9 三维作业指导书编制

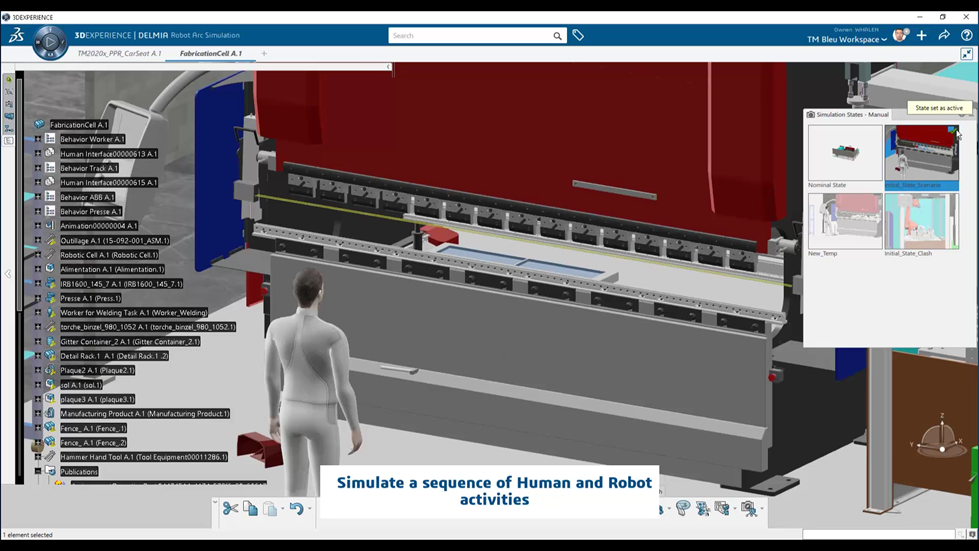

方案概述

可按照标准人体测量学创建虚拟工人模型;

提供多种预定义的操作和分析工具以评估人机工效;

将人体工程学直接纳入工作场所的设计或新的制造工艺规划;

使用工时行业标准,计算分析详细工时信息,进行工时优化;

方案亮点

可以设定人体模型的很多特征,更加符合真实操作者特征情况,让仿真结果更精准;

能够结合操作工具进行动作仿真验证,分析人员操作关节疲劳负荷强度,分析操作者视野目视情况;

图10 人机工程仿真

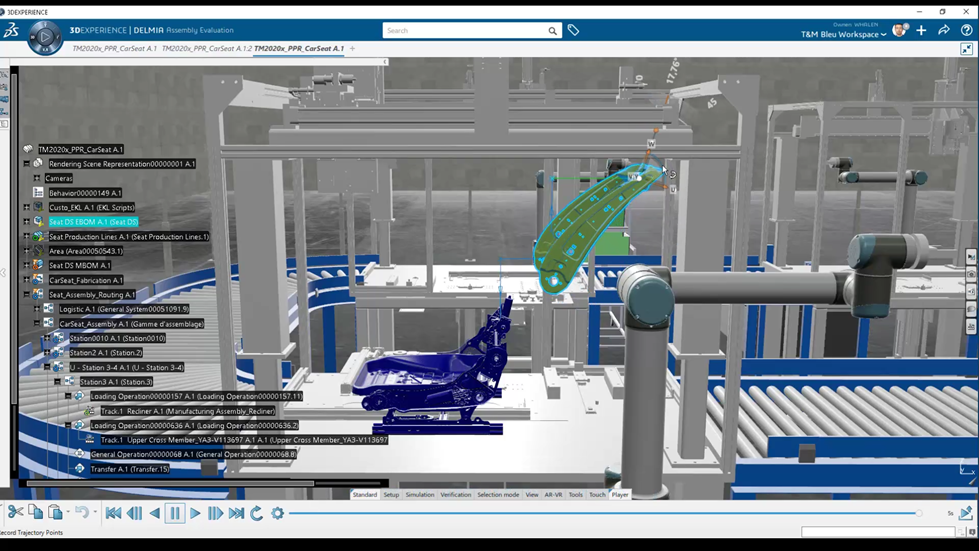

方案概述

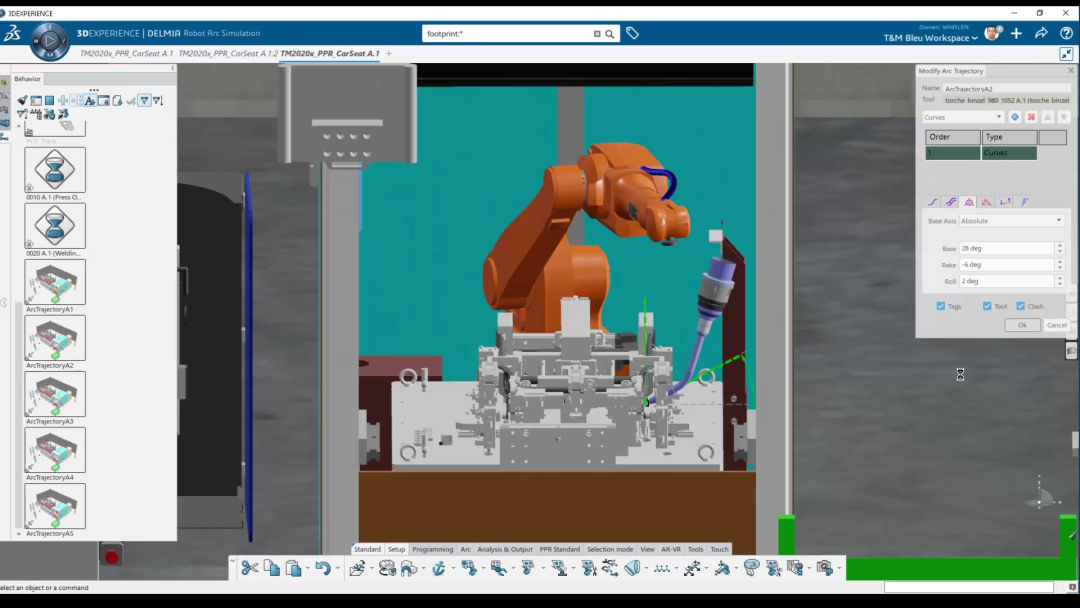

机器人离线编程,程序输出,虚拟调试;

机器人运动仿真验证;

方案亮点

提供一个集成的平台环境高效地进行编程、仿真、优化工业机器人的行为,全部都在一个3D沉浸式的环境中完成;

丰富的机器人库资源,提供高级机器人运动控制器,机器人布局工具,路径规划工具。

图11 机器人编程及仿真验证

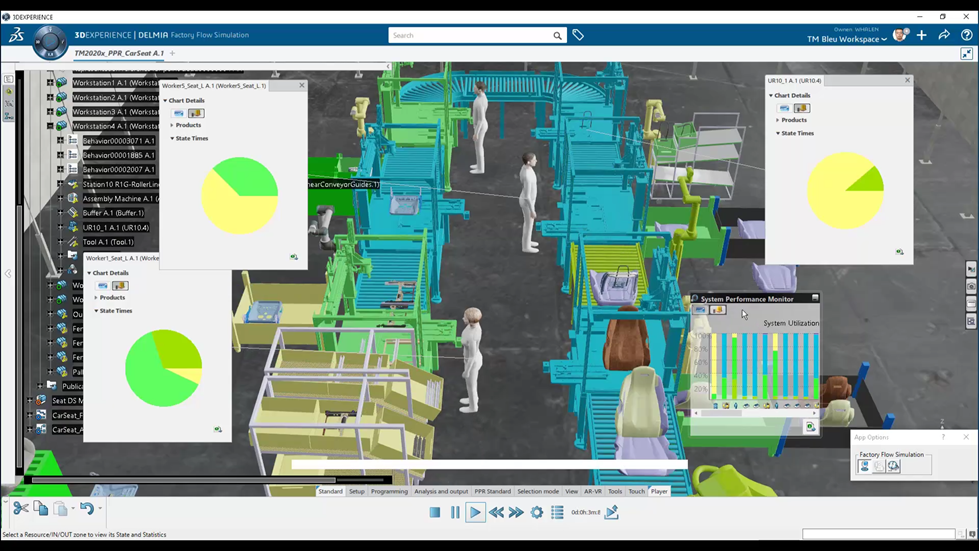

方案概述

工艺布局的优化;

物流通道的优化;

产能验证与分析;

生产系统瓶颈分析;

方案亮点

实现工厂物流布局的一次成功率;

在产能爬坡阶段,实现产线快速调整;

在工厂改造环节,实现多方案择优;

在工厂硬件投资环节,精确定义设备数量。

图12 物流仿真优化

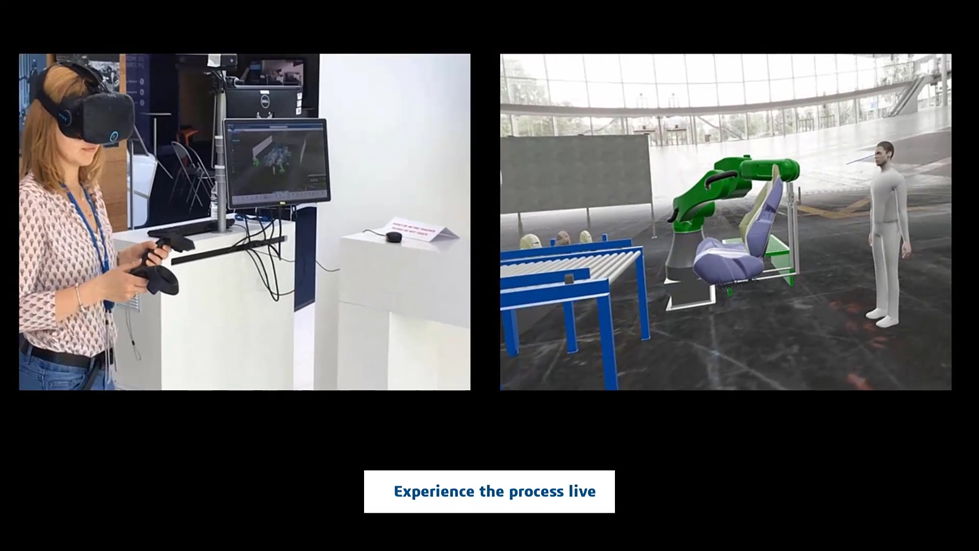

方案概述

虚拟培训;

沉浸式工厂漫游;

沉浸式协同评审;

方案亮点

原生支持虚拟现实设备;

沉浸式1:1比例的产品可视化,以体验产品的空间体量;

直接在建模应用中支持从入门到高端的虚拟现实系;

支持各类终端体验,个人、团队沉浸式体验。

图13 虚拟现实及沉浸式协同评审

基于达索系统3DEXPERIENCE平台的数字化工艺解决方案实现了结构化的工艺编制方式,集成化的业务应用模式,多样化的工艺协作方式,打通了研发、工艺、生产的数字链条,提高了企业工艺规划的效率和质量,降低了研发成本,打造研发与工艺一体化的产品研发体系,助力企业实现智能制造浪潮下的数字化转型。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删