摘 要:

逆向设计是汽车设计过程中比较常用的方法,通常应用于整车及零部件外观设计中,文章首先介绍逆向设计在汽车产品开发过程中的重要性,同时指出逆向设计与正向设计的不同之处,其次详细描述CATIA软件通过点云预处理、网格化、模型重构等工作流程,完成实体零部件到三维数据的逆向设计工作,最后针对三维数模进行工艺可行性分析,发掘现有产品质量问题改进点,提升产品品质。

关键词:汽车造型;点云数据;模型重构;逆向设计;正向设计;

引言

当前人们生活节奏日新月异,汽车作为人们一个重要的消费品,汽车厂家的竞争愈加剧烈,各大主机厂为了短周期、低成本生产出各具特色且有竞争力的产品,常规的正向开发方法很难满足复杂产品的更新迭代,逆向设计由此产生。逆向设计是产品设计技术的再现过程,通过对现有目标产品实物进行分析研究,得出该产品的外形和结构数据、工作原理、工艺流程、功能特性及技术规格等设计要素。初级的应用是直接利用逆向设计的结果,单纯仿制或在仿制的基础上做少量改动而开发相似的产品。高水平的应用在于对同类产品进行技术分析和借鉴,用于新产品开发,或者为加快新产品开发进度,以逆向设计结果为基础进行创新,开发出新产品。

汽车开发过程中经常要对竞争车型进行分析研究,包含外观造型、结构设计、性能设计等方面,以确定新产品开发的目标值,选择性进行技术借鉴,有时为研究和技术积累设计经验,或者规避自身车型设计质量问题,对代表性的车型进行技术分析,在这些工作中逆向设计技术均得到广泛应用。

1 正向设计与逆向设计

在国内,一款全新的车型外观正向设计周期一般在2-5年时间。

首先,设计师们从各处吸取灵感:收集当下潮流信息、了解竞争对手、思考其他设计领域、注重与消费者的交流与沟通等。经过无数次的思维碰撞,最终得到30-50张设计草图。这一部分工作需要设计师对汽车潮流趋势有足够的认识,以及必不可少的审美和美术水平。

第二,将精选的设计草图结合在一起,绘制成全尺寸的设计草图后,设计师运用二维和三维设计软件完成虚拟模型的数据搭建。这一部分工作需要设计师具有软件运用水平,当前应用较多的软件有PS、Alias、CATIA、ICEM Surf等,同时对车的结构分布要有相当高的要求。

第三,通过可塑性的油泥完成实物汽车模型制作,即汽车油泥模。这一部分工作主要是模型师根据设计师的定义将虚拟数据模型手工完成实体展示。

最后,公司决策层根据完成的油泥模型进行评审决策,确定是否进行投产。

目前,大部分主机厂及设计公司,一般是在自身成熟车型或者国内外热销车型的基础上针对局部造型进行修改,逆向设计就在这个过程被大量运用。逆向设计有着技术难度低、开发周期短、设计成本低等优点,同时对设计师的审美、美术水平要求较低,尤其在快速解决量产车型质量问题中发挥着至关重要的作用。

2 基于CATIA的逆向设计方法

逆向设计一般流程:产品样件→数据采集→数据处理→模型重构→新产品,其中数据采集、数据处理、模型重构是逆向设计的三大关键环节。

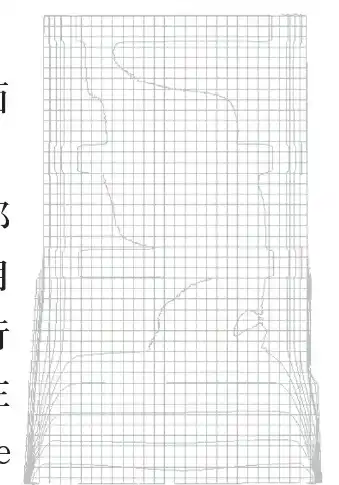

数据采集,即样件的表面数字化,是逆向设计的第一步。一般而言,数据采集有接触式和非接触式两种测量方法。当前使用较多的是非接触式测量,根据原理不同,可以分为三角形法、结构光法、计算机视觉法、激光干涉法、激光衍射法、CT测量法、MR测量法、超声波法和层析法。当下以三维激光扫描仪使用最为广泛,逐渐取代了其他测量方式,它有着采集速度快,易操作,点云数据成型快等优点,通过对零部件进行3D扫描,获得精度可达0.02mm的完整三维点云数据,如图1。

图1 点云数据

测量完成的数据一般为asc码或者stl码等格式的数据文件,里面包含扫描部件的三维点云数据。

数据处理,在三维扫描过程中,由于光线的明暗、辅助工具的介入、测量仪器的偶然因素、测量环境的震动干扰、操作者的操作水平等因素,就会产生测量噪声和坏点,一般是不可能全部避免的,这样就需要使用方法进行剔除。

首先反复观察测量的物体与已经测量的点云数据,坏点非常容易判断,比如跑到测量物体外面的游离点云就是坏点,必须手工删除,有时直接观察离散点,因为没有消隐,分辨起来有点困难,可以将点云进行三角面渲染,点云实体化,就可以完成坏点删除。数据处理的结果将影响模型重构的质量,通过CATIA软件下“形状”菜单“Digitized shape editor”及“Quick Surface reconstruction”模块中各个工具进行数据分块、数据光顺、噪点滤波、特征提取、坐标重置等,完成点云数据处理工作,方便下一步逆向设计工作。

模型重构,是最重要的逆向造型过程,重构方案目前主要有三种:

1)以B-Spline或NURBS曲面为基础的构造法;

2)以三角Bezier曲面片为基础的曲面构造法;

3)以多面体面为基础的曲面构造法。

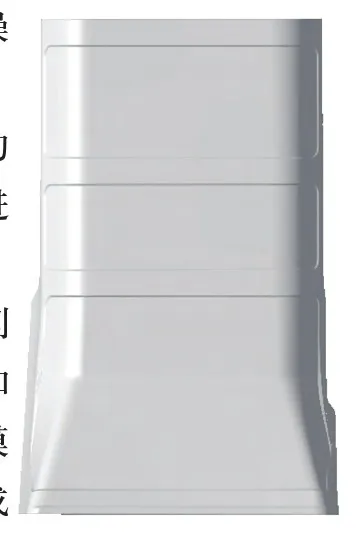

图2 网格化数据

NURBS曲面基础的构造法,以上文所述零部件为例,使用CATIA软件进行逆向设计,分别在Digitized shape editor模块下进行坐标切割网格化操作,如图2。

图3 NURBS曲面

经网格化的点云数据可以进行点线面编辑,分别在CATIA创成式外形设计和Free Style两个模块进行NURBS成面设计,如图3。

图4 实体结构数据

根据逆向设计所需,本零部件主要用于质量分析,曲面贴合要求满足点云误差≤0.5mm即可,通过点→线→面→体,最终完成点云三维结构数据,如图4。

成面过程中要注意的原则:

1)分析被测量物体的部位与功能。

这点非常重要,上述物体是个地板覆盖件,由于外部还有装饰地板垫,要求成面质量不高,达到CAS水平即可,成面数据重点考虑点云贴合,次要考虑造型流畅,假如所扫点云物品为车身外表面,成面要求就要达到A级曲面标准,既要保证面的质量,又要满足冲压、焊接等工艺要求。这时做出的面可能就有比较大的差距。

2)分析是否变形。

这个部件是否变形,扫描的环境是否达到装车标准,如果按照点云来做,就会将原来部件的设计问题和安装问题暴露出来,这也是逆向设计想看到的一种结果,同时也是可以提前规避的一种设计思路。

3)整体考虑。

对于一些车身覆盖件,在逆向设计的时候不要考虑车身的分片因素,要把车身作为一个整体考虑,这样才能使做出来的三维模型数据与周边环境件相匹配。

4)软件选择

在进行逆向设计过程中,尽量使用一种软件进行设计,如果采用两种或者两种以上的软件来处理的话,可能会因为格式转化带来曲面边界的偏差,给曲面设计带来不必要的麻烦。

3 工艺可行性分析

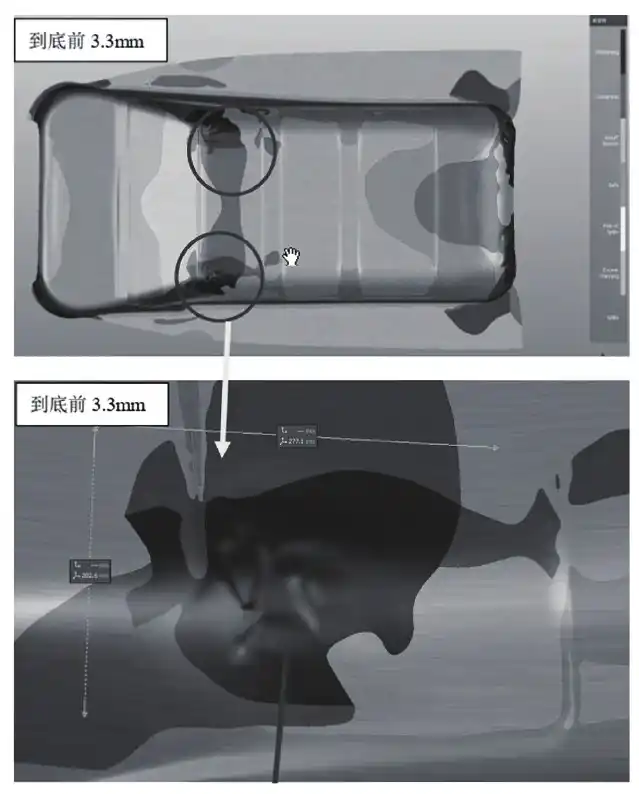

根据逆向设计完成的部件结构实体数据,通过CAE工艺分析软件完成工艺冲压可行性分析,发现实物出现褶皱质量问题区域与逆向设计三维结构数据相符,褶皱区域大小为:270mm×200mm,高度约3mm,如图5。

图5 工艺可行性分析

通过分析,得出本部件冲压过程局部起皱,是结构形式导致,结合CAE分析过程,提出整改建议:模具通过增大压边力、补焊拉延筋,减小压料面闭合间隙,增大材料流动阻力,减缓过渡区起皱现象。

4 结论

本文通过对逆向设计在汽车行业重要性的介绍,以及通过CATIA软件对某汽车部件逆向设计过程的详细阐述,从数据采集、数据处理、模型重构、新产品、工艺可行性分析等过程进行具体描述,对于发现现有产品质量问题点并解决有着重要的意义。同时阐述了逆向设计与正向设计的优缺点,对后期开展产品开发工作具有重要的指导意义。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删