仿真目的:

在传统的设计过程中,机械产品的疲劳寿命通常是通过对一定量物理样机的耐久损耗进行试验得到,试验周期长,损耗大,且受偶然因素影响较多。现在,可以通过CAE软件对样品施加波动的交变载荷影响,达到模拟样机实际工况的目标。起到节约研发成本,提前预测失效位置并估算产品寿命,预期改良产品设计结构、材料选取合理性,缩短产品从设计到生产再到投入使用的周期等效果。

试验对象及参数设置

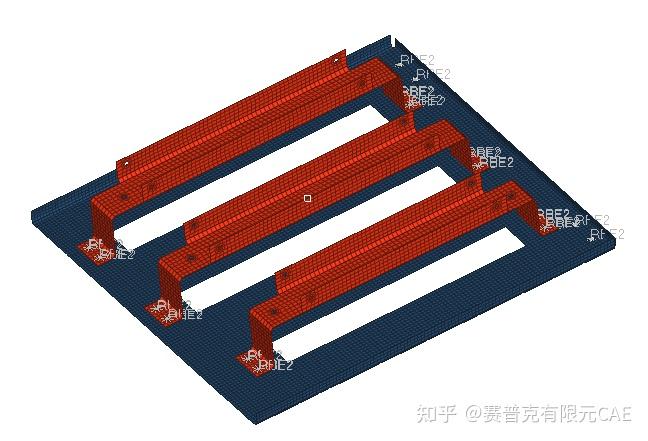

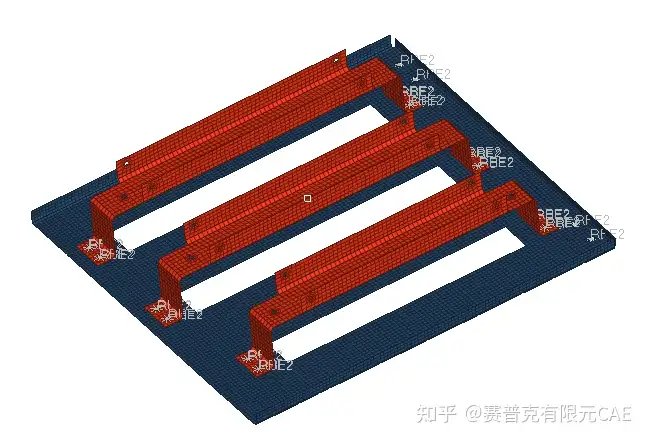

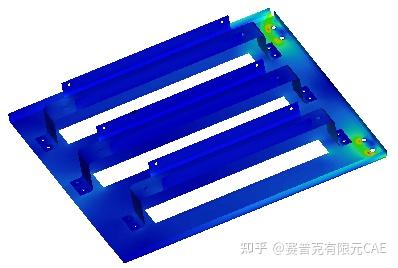

本次分析以下图某结构中支撑架为例,介绍全寿命疲劳(S-N)分析的基本概念和参数含义:

(一)首先对模型进行有限元分析,施加边界条件,受力情况后对该模型进行静力学计算,后在Patran中读取有限元分析包含应力及应变张量的结果(在分析参数中选择Element Stresses即可在后处理中读取Stress Tensor结果)。

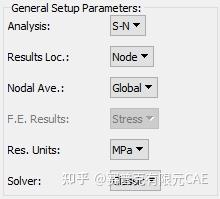

(二)设置完成后在Patran中通过菜单栏Tools进入MSC.Fatigue的Main Surface主界面完成疲劳分析的设置。本次分析应用全寿命疲劳(S-N)分析,所以选择Analysis为S-N;疲劳寿命基于模型节点应力应变确定,且网格应力平均至节点,遂选择Results Loc为Node,Nodal Ave为Global;设置应力单位Res. Units为Mpa;求解方式为Classic,并在下方Jobname处输入工作名称。

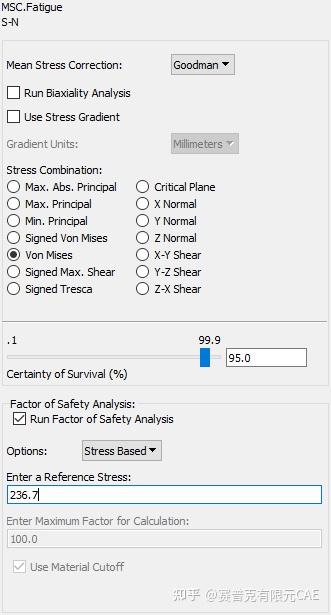

(三)基本设置完成后接下来对求解参数进行确定,打开Solution Params...界面,平均应力修正选择Goodman采用保守方式;应力组合选择Von Mises使用等效应力;故障率Certainty of Survival滑动滑块或填写数据95%;勾选Factor of Safety Analysis输出安全因子,并设置Reference Stress参考许用应力,这里设为236.7Mpa;参数设置完成后点击OK。

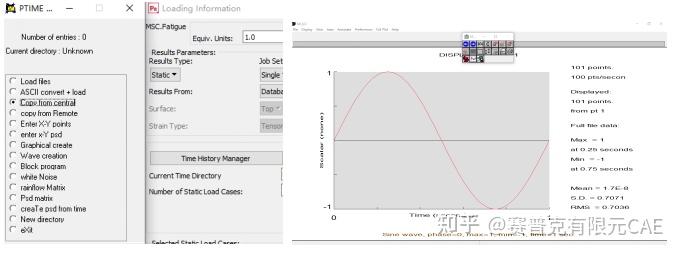

(四)完成后进入Loading Info...界面完成时间历程的设置,进入界面后点击Time History Manager进入PTIME界面,选择Copy from central调取本地数据库中的曲线,在这里点击选择SINE01,即正弦函数作为标量后选择OK回到PTIME界面,此时PTIME界面发生变化,在现界面中选择Plot an entry可以观察设置好的曲线,观察完成后点击File-exit命令并一直点击exit退回至时间信息设置界面。

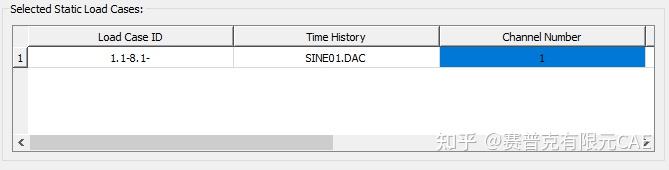

在selected Static Load Cases界面选择结果文件中包含应力及应变张量(Stress Tensor)的结果,并在Time History选择设置好的SINE01.dac,后续参数按照默认值即可——Channel Number:1,Load Magnitude:1;Scale Factor:1;Offset:0。

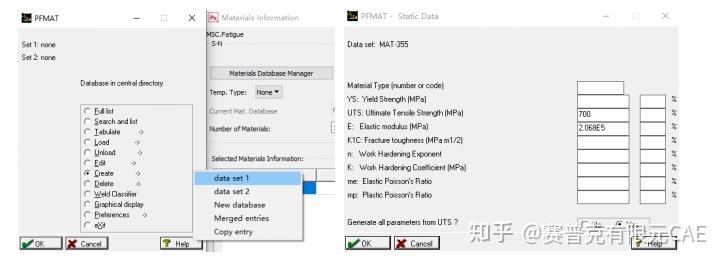

(五)进入Material Info...界面完成材料参数的设置,在材料界面选择Material Manager进入PFMAT界面可以设置想要选取的材料,Create一个date set 1,如有密码限制可Create一个New database重设密码和ID,在data set 1的界面中给Primary Name设置任意一名称,在后续菜单中至少填写例:UTS:Ultimate Tensile Strength(MPa)极限抗拉强度:700;E:Elastic modulus(MPa):2.068e5两个数据即可满足计算要求,勾选下方Generate all parameters from UTS自动生成其余参数,点击OK直至该步完成。

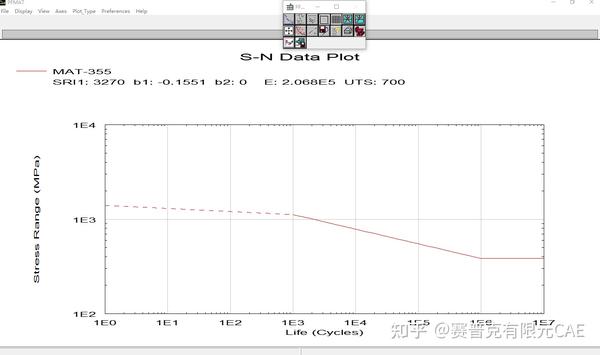

此时点击Graophical Dispaly命令并选择Plot Option为S-N Data Plot,点击OK后查看材料的疲劳曲线,同样选择File-exit命令并一直点击exit退回至材料设置界面。

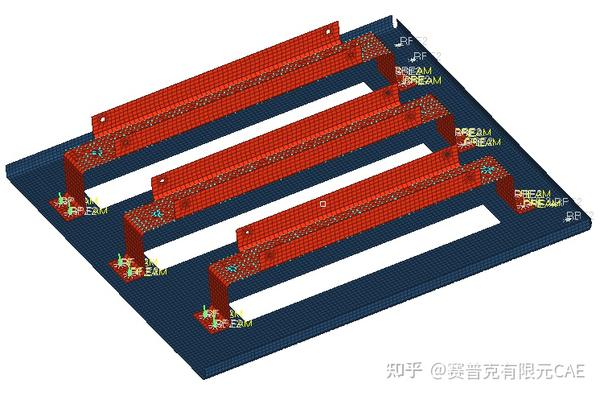

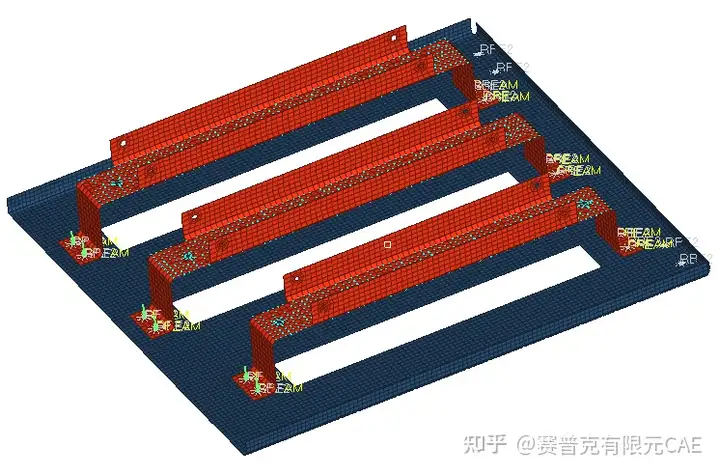

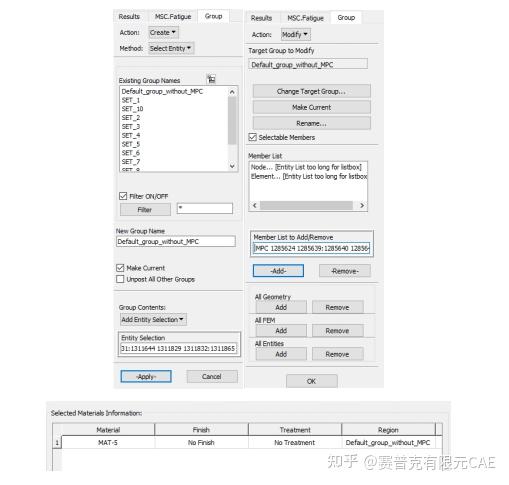

在Selcted Materials Information中选择参数,Material选择设置好的材料,Finish:No Finish,Treatment:No Treatment,选择默认值。在Region中选择需要分析的组别,MSC.Fatigue不支持分析含有MPC单元的默认组,需要剔除MPC单元:选择菜单栏中的Group命令,Action:Create新组,选择Add entity Selection框选所需要分析的部分或其他方式选中待测区域,点击Apply完成创建。

选择Action:Modify,Change Target Group选择刚刚创建的组,在Member List中点击MPC前缀的行,使其全部编号出现在下方Member List to Add/Remove中,点击Remove,点击OK,此时即可在保证不改变模型网格及其他参数设置的前提下使所创建分组中全部MPC单元被剔除。回到MSC.Fatigue界面的Material Information界面。在Region选择刚刚创建的无MPC分组,在Layer处选择任意法向所处层,其他参数保持默认值,单击OK完成设置。

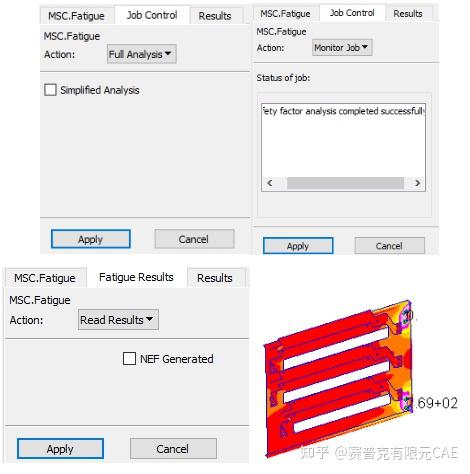

(六) 点击下方Job Control进入其窗口,Action:Full Analysis,点击Apply开始疲劳分析并输出结果,提示栏出现Job ****** has been submitted,表示提交已完成。Action:Monitor Job,出现信息Fatigue Analysis Completed Successfully即为分析已完成。完成以上步骤后返回至MSC.Fatigue窗口,点击Fatigue Results…进入其菜单,选择Action:Read Results读取结果。

(七)查看分析结果,进入Result窗口,在select Results cases查看疲劳寿命或安全因子,此处查看循环交变载荷下寿命Life(Cycles) ,注意到最小寿命为6.99-01.此处是以10为底的对数值,所以实际寿命值约为100.7,由于受命结果范围可能较大,因此用对数方式有利于结果底差值表示。

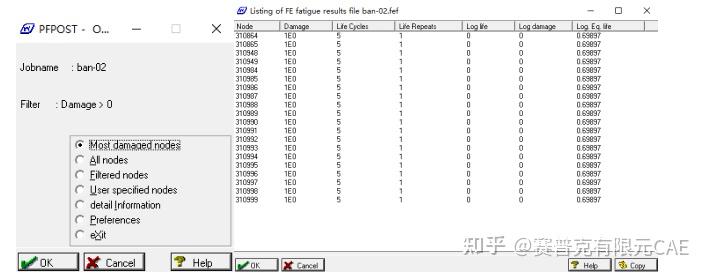

返回到MSC.Fatigue界面中,可以查看相关结果数据,点击Results按钮,Analysis:List Results进入PFPOST界面,接受默认文件名或自选默认值,即可选择疲劳计算结果,这里选择Most damaged nodes查看网格模型危险点,单击OK即可查看危险点列表及其疲劳分析数据。

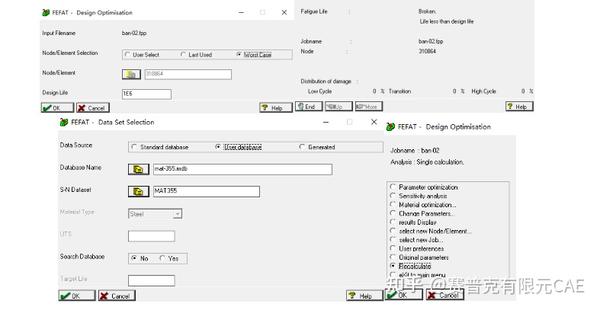

退回Result界面,选择Action:Optimize选择所测量点或直接进入,启动FEFAT界面,该界面为程序的设计优化模式,FEFAT是用来计算疲劳寿命的FE-Fatigue程序,可以批处理或交互方式运行。选择Worst Case,重设定设计寿命1E6,单击OK。程序将再次计算最危险部位的寿命,此时点击End,进入Design Optimisation环境,这里提供较多优化方案,例如选择Material optimization命令,选择极限抗拉强度UTS数据更大的材料,点击OK,选择Recalculate命令将重新计算,可以得到显著提高的计算结果。

分析总结

此例中,模型的建立,数据的处理等,目的是为了详细概述如何让一般疲劳分析在MSC.Patran环境下通过MSC.Fatigue相关功能进行操作,其数据并不具有实际工程意义。分析结果是显而易见的,最低的寿命处于最大应力处,因此只举例了极限循环交变载荷和单一材料下模型的疲劳状态以及更改材料的优化方案。实际应用中还有裂纹萌生/扩展分析,焊缝分析等多种功能和载荷-材料设置方法。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删