摘要

随着制造业的发展,现代工业对数控机床研发在时间成本、加工精度等方面提出了更高的要求。整机模态分析一直是评估机床动态性能及其优化设计的基础。随着SimSolid商用软件的推出,无网格技术可以被运用于结构性能分析,结果表明,运用SimSolid软件仿真分析不再需要繁琐的网格划分或定义复杂的零部件连接方式,显著缩短了产品的研发周期,为研发人员提供了有效的技术支持。

研究对象

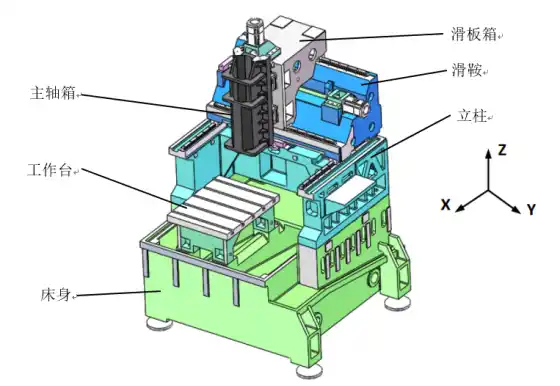

本文以某型号立式加工中心整机为研究对象,探究SimSolid软件在机床整机模态分析中的应用。该模型为定柱式立式加工中心,主要包括床身、立柱、工作台、滑鞍、滑板箱及主轴箱。如图1所示,立柱固定在床身上,滑鞍带动滑板箱及主轴箱在立柱上做前后方向(Y方向)运动,滑板箱在滑鞍上做左右方向(X方向)运动,主轴箱在滑板箱上做上下方向(Z方向)运动。

图1 立式加工中心三维模型

模型建立

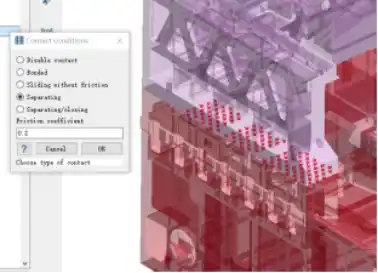

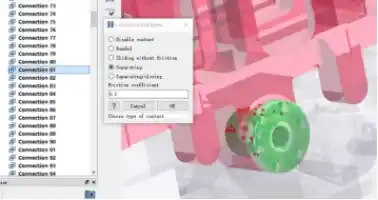

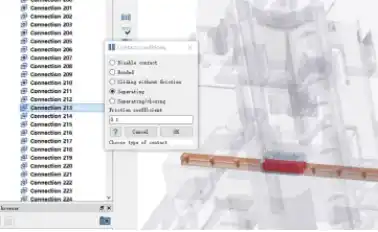

运用Solidworks三维建模软件对加工中心零部件建模并装配整机,导入SimSolid软件中,定义各部件间的连接方式。本次分析中的人为定义连接主要为各主要部件间的螺栓连接、各部件间接触面的摩擦分离连接等。

图2 连接定义一(立柱-床身)

在整机模型导入后,SimSolid软件会自动对各部件间的连接进行定义。对立柱与床身接触面等更改连接方式,选用摩擦分离连接方式,同时对各大部件间的螺栓的连接进行定义。

图3 连接定义二(滑鞍-丝杠螺母)

图4 连接定义三(滑块-导轨)

图5 过度连接

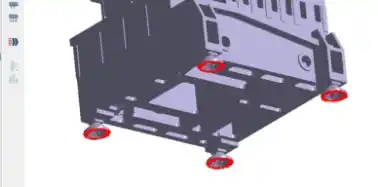

值得注意的是,由于容差的设置,模型在导入后会出现过度连接现象,即距离相近的接触面会被识别为接触面,如图5所示,需要人为进行删除。在完成对整机各部件间连接方式的定义后,对各部件赋予材料属性,并对垫铁的底面设置固定约束,对整机进行固有模态分析。

图6 连接定义四(垫铁-地面)

求解与分析

为了验证无网格技术在求解精度上的可靠性,我们将SimSolid分析结果与运用传统有限元法进行模态分析的整机结果进行对比,如表1所示。可以看到,基于有限元法的整机模态分析与基于无网格法的整机模态分析在数值上仍然存在一定的差异性,差异率在20%以内,但是考虑到在运用有限元法进行分析时,为了确保网格质量,常对结构体进行特征简化如去除半径较小的圆角等,对于加工中心整机这样的复杂装配体而言,特征简化必定会造成结构体的性能变化,因此,基于无网格法的模态分析结果依然具有一定的准确性与价值。

表1 整机模态分析固有频率对比

| 性能对比 | 有限元法 | 无网格法 | 差异率 |

| 一阶 | 88.86 | 105.67 | + 18.92% |

| 二阶 | 100.35 | 118.44 | + 18.03% |

| 三阶 | 150.18 | 179.99 | + 19.85% |

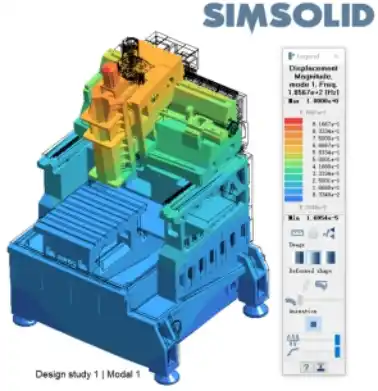

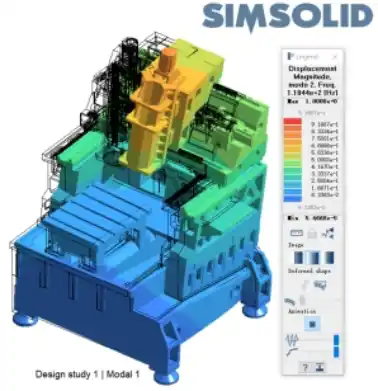

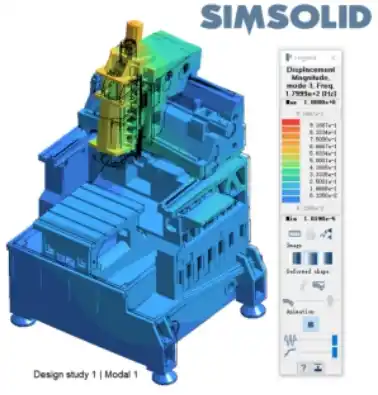

图7为一阶模态,振型主要表现为主轴箱与滑板箱在X轴方向上的前后移动,振型最大处发生在主轴箱头部;二阶模态如图8所示,主要为立柱上各部件在Y轴方向上的左右移动。在三阶模态中,主轴箱与滑板箱在Z轴方向上的上下移动明显,同时床身等在X轴方向上也有前后移动发生。可以看到,分析结果中立式加工中心的前三阶固有模态振型与运用传统有限元法的模态分析所获得的振型具有一致性,验证了SimSolid无网格分析技术的有效性。

图7 立式加工中心整机一阶模态

图8 立式加工中心整机二阶模态

图9 立式加工中心整机三阶模态

结论

运用SimSolid软件对立式加工中心整机进行模态分析,无需对结构体特征进行简化,避免了繁琐的网格划分,同时在装配体导入后自动定义各部件间的连接方式能够免除绝大部分复杂连接操作,大大缩减了前处理阶段的时间成本。SimSolid软件的求解速度相对于基于传统有限元法的CAE软件具有极大的优势,对比基于有限元法的分析,结果仍然具有准确性,为机械行业新产品的研发与优化提供了有效的技术支持。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删