1背景

大型快锻压机是重工机械的主要代表,其高度可达10米,压机的主机一般采用双柱或四柱结构,主要由上横梁、活动梁、下横梁等上百个部件组成。具有锻造运行速度快、控制精度好、机械化程度高、生产能力和锻件质量高、操作人员少、振动小、噪音低等特点,在汽车、电子、军工、航空航天等工业领域有广泛应用。

JB/T12229-2015中提到,双柱式锻造液压机应采用计算机三维有限元法对其机架的应力和变形进行计算和分析。组合机架中的上横梁、活动横梁、下横梁、立柱及整体机架中的机架和固定梁一般采用 JB/T6402规定的低合金钢铸件制造,并按计算应力选择适宜的材料和ReL值,安全系数宜为2~2.5(小型液压机取上限,大型液压机取下限)。

以往通过有限元计算,工作繁琐,接触面建立容易出错,整个计算效率较低。Altair近年推出的无网格分析软件SimSolid,对于快锻压机这种大型装备体的强度分析可省去模型简化、网格划分、接触建立等前处理步骤,其计算便捷、高效。以下采用SimSolid对我公司的快锻压机主机强度进行计算分析。

2 主要技术参数及载荷

2.1 计算依据

JB/T12229—2015 《液压泵直接传动双柱斜置式自由锻造液压机》

2.2 模型

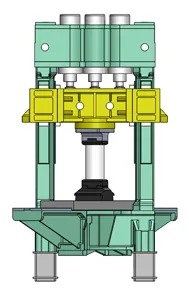

某型快锻压机主机三维模型(SolidWorks建模):

图1 快锻压机主机模型

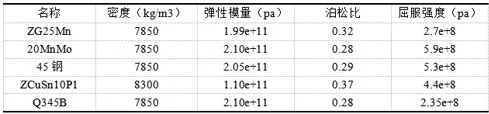

压机主机关键零部件所用材料如表1所示:

表1 压机主机关键零部件材料

2.3 载荷

表2 压机主机受载情况

3 模型前处理

3.1 设置材料参数

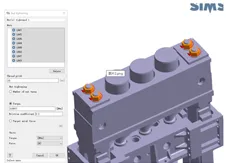

1.将三维模型导入SimSolid中,使用check geometry defects检查几何模型的特征,确保模型无缺陷。

2.赋予部件对应的材料,各材料参数见表3。

表3 关键部件的材料参数

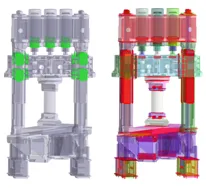

使用Automatic connections创建各零部件之间的接触,容差设置为3mm,精度为高级,默认下均为绑定状态,根据实际情况调整接触类型,该模型共有361对接触,最终处理完的模型如图2所示。

3.2 接触处理

图2 模型接触设置

3.3 添加约束载荷

根据实际工况对模型添加约束以及载荷,如图3所示。

图3 边界条件设置

大型快锻压机预紧力一般通过超级螺母添加,此处将超级螺母外形替换为六边形以便软件识别,通过扭矩的形式对模型施加预紧力,经计算螺母预紧力为318937N*M,如图4所示。

图4 预紧力施加

4 计算结果

4.1 变形

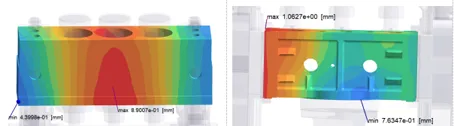

如图5 所示为主机上横梁、活动梁的变形云图。上横梁最大变形为0.89mm,活动梁的最大变形为1.06mm,经计算均符合设计要求。

图5 上横梁、活动梁变形云图

对主机其余部件分析计算均符合设计要求。

4.2 静强度

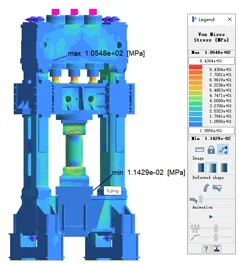

整机最大等效应力为105Mpa位于柱塞上,等效应力云图如图6所示。

图6 整机等效应力云图

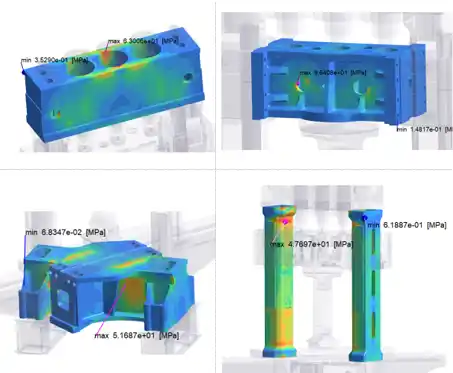

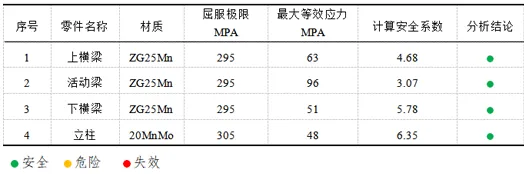

主机中各关键零部件的等效应力云图如图7所示,对主机关键零部件应力分析,计算出各零部件的安全系数如表4所示。

图7 关键零部件等效应力云图

表4 关键零部件安全系数

5 对比分析

5.1 应力分布对比

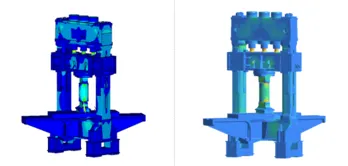

对比分析有限元分析与无网格仿真两种方式的计算结果,下图8为两种计算方式下的等效应力云图。

有限元法 无网格法

图8 整机等效应力云图

两种仿真方式得到的应力分布趋势基本一致,最大应力所处位置一致,均在中间杆处,有限元中显示整机的最大应力为128Mpa,Simsolid中显示整机的最大应力为105MPa。

整机以及关键零部件应力分布趋势完全一致,但数值有一定差距,其原因为设计阶段对仿真结果的精确度要求不太高,在整机有限元分析中为提高计算效率,对整机网格划分质量不太高,最终结果精确度也没有达到精细化,所以存在一定误差。但对产品研发设计已经具有一定的指导意义,所以两种计算方式均可用于压机的静力学分析。

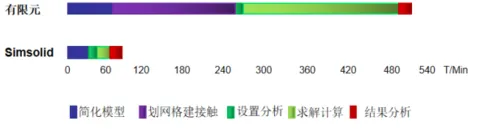

5.2 计算效率对比

对同一模型,用有限元法在工作站(RAM128GB,20核)计算4小时得到仿真结果;Simsolid在普通电脑(RAM20GB,4核)计算12分钟得到仿真结果,可见Simsolid的计算效率远远高于有限元法,从前处理到结果分析两者时间对比如图9所示。

图9 仿真分析时间对比

6 结论

综上,使用SimSolid计算所得的结果满足设计要求,同时符合公司计算要求。使用SimSolid无网格仿真,可以省去模型处理、网格划分、接触设置等繁琐的前处理程序,大大提升了计算效率,降低了产品的设计周期,对提升工作效率有重要意义。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删