耳机已普遍使用,但头戴式耳机特别是高保真的头戴式耳机一般都用在一些较专业的行业,如录音室等。典型的头戴式耳机由5部分组成,分别为头戴、耳壳、驱动器、导线、耳垫,如图1所示。耳壳不可能直接贴附在耳机上,所以要有U型支架进行支撑。

头戴式耳机因其对耳朵伤害小,舒适度高,成为人们听音乐,玩游戏的必备配件,好的头戴式耳机可以形成声场,隔绝外音,高度还原音乐,可以说能给人最佳的听觉体验。本文介绍耳机头带的注塑模具设计要点。

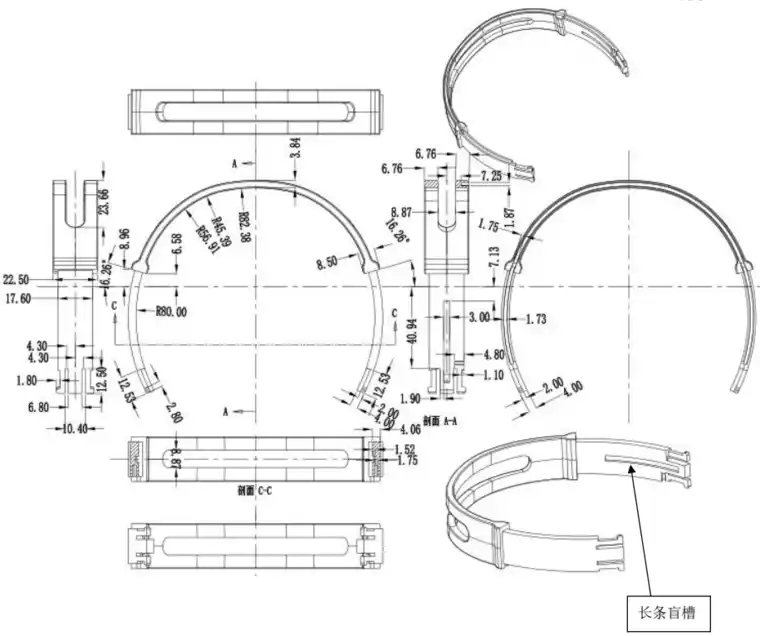

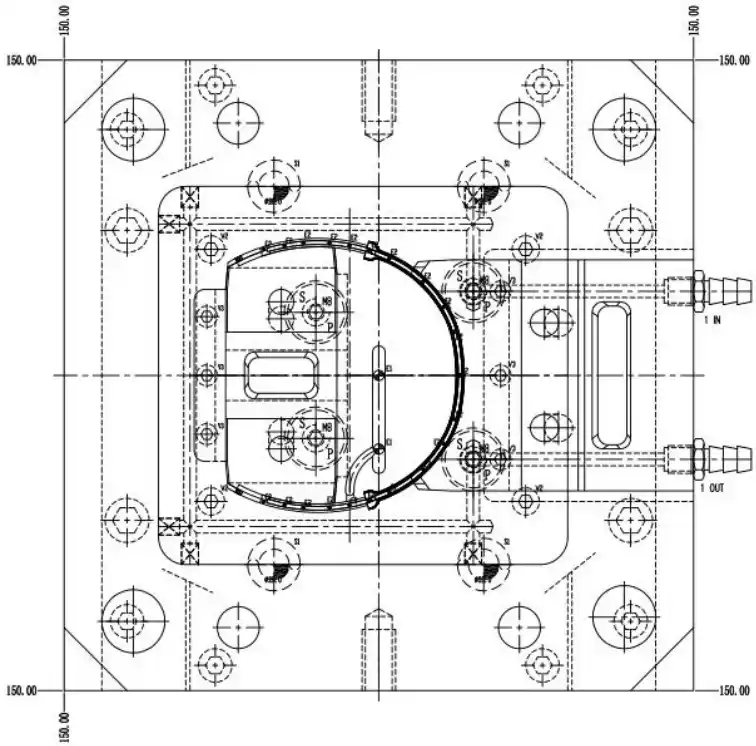

耳机头带产品图如图 1 所示,其产品最大外形尺寸为 128.61 mm x 107.52 mm x 22.50 mm,塑件平均胶位厚度 3.84 mm,塑件材料为 PP,缩水率为 1.015,塑件质量为 12.70 克,塑件技术要求为不得存在披峰、注塑不满、流纹、气孔、翘曲变形、银纹、冷料、喷射纹、气泡等各种缺陷。

图 1 耳机头带产品图

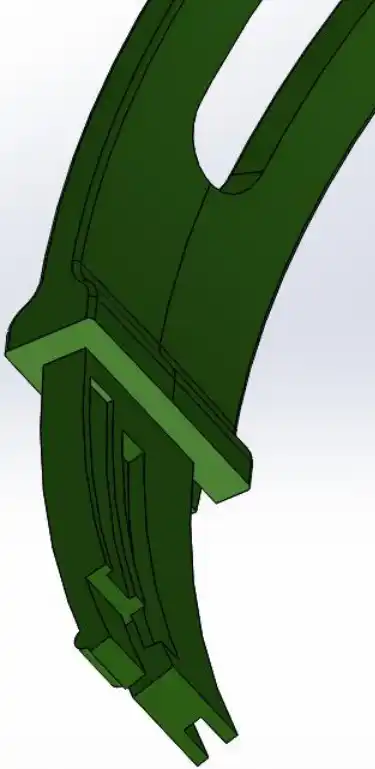

图1产品后模3D图

从图 1 可以看出,塑件为多段圆弧组成的近似圆形产品,中间有一个长槽,需要设计滑块抽芯机构。

塑件两端内侧分别有一处长条盲槽,需要设计内滑块抽芯机构。耳机头带需要经常从头上取下或戴上,要求塑件有良好的弹性和长久的抗疲劳变形的能力,因此,对于原料中掺入水口料的比例要控制在 25%以下。

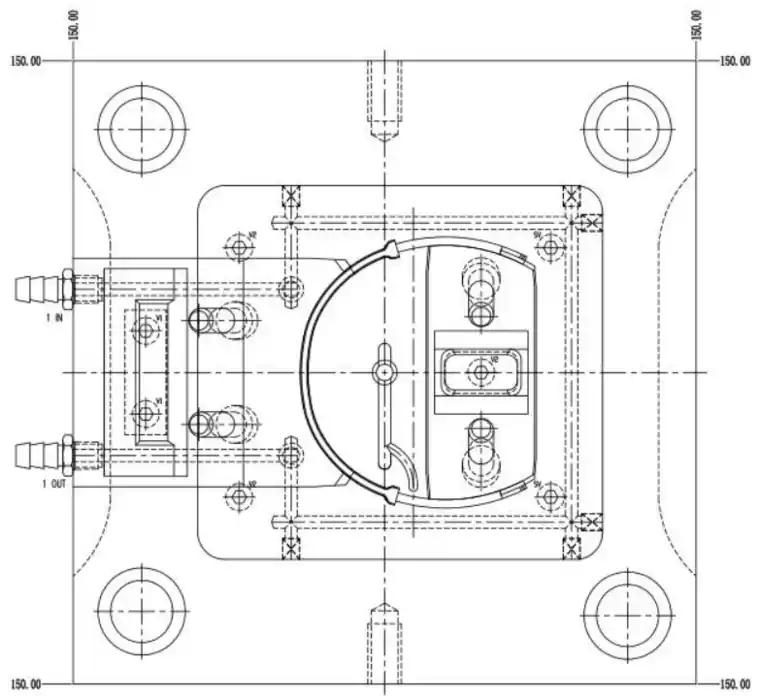

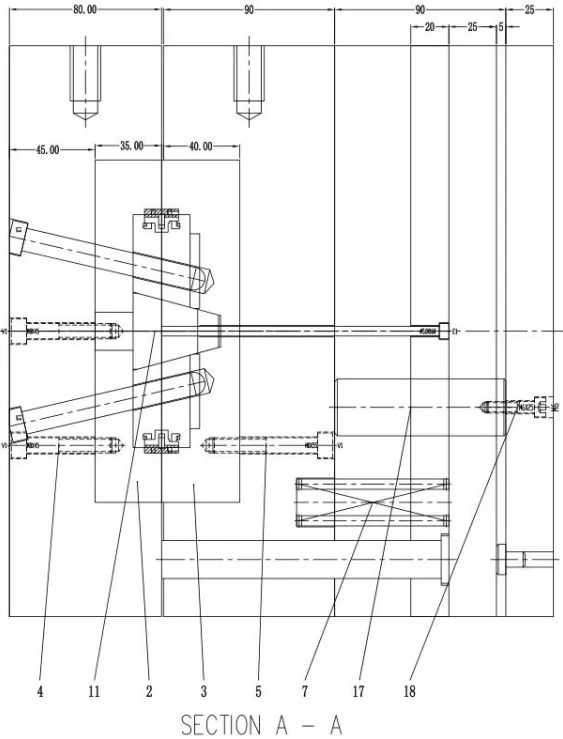

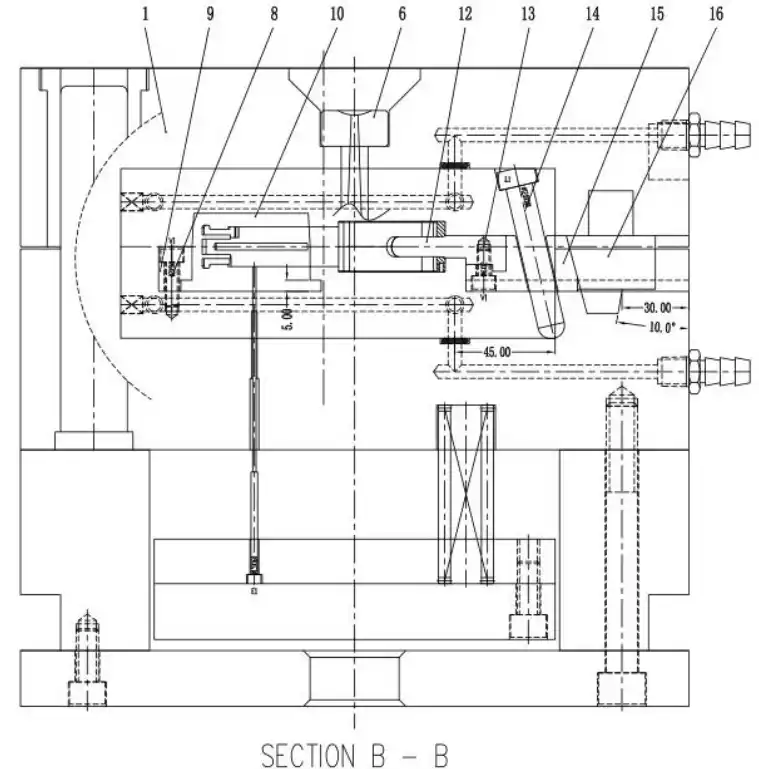

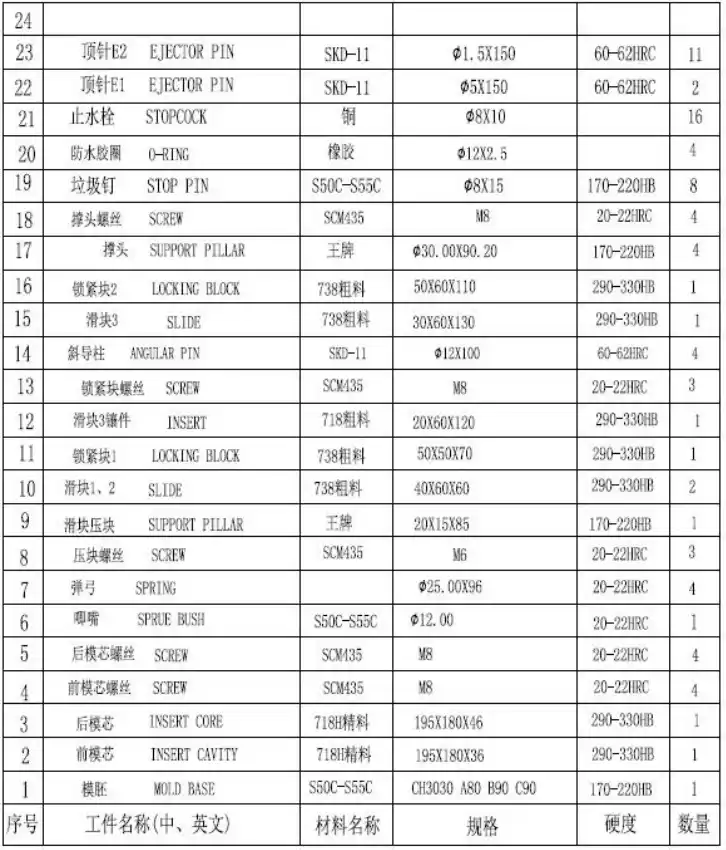

塑件外形尺寸较大,加之需要设计 3 处滑块抽芯机构,模具型腔排位为 1 出 1,模胚为标准模胚 CH3030 A80B90 C90,中间的滑块为后模外滑块,为了保持模具注塑生产的稳定性,优先将此滑块设计在模具的非操作侧。内侧的滑块分别设计在天地侧,模具设计图见图 2,3D 模具图见图 2。

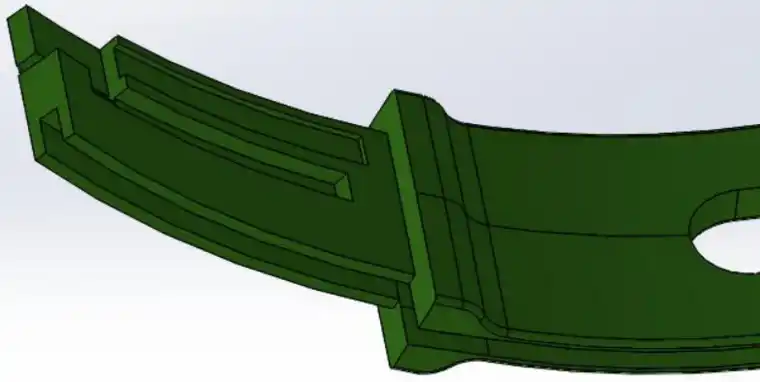

塑件沿圆弧的中心左右对称,沿分型面上下大体上基本对称,塑件上下两个边缘结构不同,动模侧有一宽度1.8mm 的窄槽,此槽对动模的包紧力较大,因此将此面设计在动模侧。塑件为长条状产品,浇口设计必须选在产品的一端头部,可以防止塑件变形。实际设计中,受天地侧两个滑块的影响,浇口位置设计在靠近滑块的位置,熔融塑料自主流道进入分型面后,沿分流道用侧浇口在塑件内侧进胶。

模具的外侧大滑块采用斜导柱抽芯,关于斜导柱抽芯的抽芯距,很多教科书都给出了计算公式。实际上,能够计算抽芯距离的塑件,都是极个别特别简单的塑件,对于绝大多数塑件,计算抽芯距离十分复杂,实际上很难计算出来。

因此,利用公式计算抽芯距离是误导初学者。实际设计中都是判断塑件的最后脱离滑块的部位,设定滑块距离。在 3D 分模后,再利用软件移动滑块来验证抽芯距离,再做出调整。塑件的顶出是在动模设计直径ø1.5 顶针,布置在塑件的窄槽内。

图 3 耳机头带模具图

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删