行业:增材制造、液压组件

挑战:对阀室进行优化和设计,使其 满足增材制造要求(SLM方法)

Altair 解决方案:OptiStruct、OSSmooth,并通 过 Altair 合作伙伴联盟访问 3-matics STL

优点:全面缩减组件尺寸和重量 ;改善内部管路中液体流动 ;满足压力和强度需求

背景介绍

增材制造通常被称为 3D 打印,与传统的制造方法相比,这种制造工艺拥 有诸多优点。使用增材制造技术可以生产出几何形态极为复杂的组件,这使得 设计师和工程师拥有了无可比拟的设计灵活性,并能够实现结构更加高效、更 为轻量化的设计。如今,越来越多的各领域公司都试图通过增材制造获得利益。 但是,大家很快就发现了这样的事实:只有在待生产组件的设计满足增材制造 工艺的具体需要和约束时,3D 打印的优势才能充分发挥出来。

2015 年,VTT(Technical Research Centre of Finland Ltd.,芬兰国家技 术研究中心)在芬兰发起了一项研究计划,主要目的是进行增材制造的可行性 研究。多个公共机构和民间组织出资赞助该项目,包括芬兰的公立资助机构 Tekes、VTT 以及芬兰的多家小型企业。

VTT 是北欧地区领先的科研和技术企业,由芬兰政府直接管控。在成立至 今的 73 年中,VTT 在私人和公共领域为国内外的客户与合作伙伴提供了专业 技术咨询服务、顶级技术研发和科学解决方案。VTT 的科研人员不断开发新的 智能技术、打造高回报的创新解决方案,并与客户紧密合作,开发出既有利于 客户公司,又有益于社会的新技术。

挑战

在这一增材制造项目中,VTT 的工程人员选择使用 Nurmi Cylinders(芬 兰液压缸产品制造商,同时也是该项目的赞助方之一,其经营领域涉及海洋平 台、工业产品、船舶和移动液压)的阀组作为示例。大家希望通过该项目找到 一种专门面向增材制造,并可充分发挥其优势的设计方式。项目的目标是使用 增材制造方式缩小阀组的尺寸、减少其材料用量并优化和改良其内部管路,进 而为客户打造出更好的组件。

负责该 3D 打印阀组项目的工程师是 VTT 研究员 Erin Komi。Erin 主攻 有限元声学仿真,负责为 VTT 的客户进行不同产品的声学建模。最近,她开 始进行增材制造设计项目,并在项目中应用拓扑优化和其他设计工具。

解决方案

并非所有组件或产品都适合采用 3D 打印,具体情况要根据其尺寸、形状和设计以及所需数量来决定。阀组就 非常适合采用 3D 打印,而且如果通过增材制造方式来生产,这种组件在重量、性能和设计自由度方面都有很大的 提升空间。采用传统方式设计阀组时,首先要从一个金属块开始。先通过传统制造方法将金属块修整为所需外形,然 后钻出供液压流体流通的内部管路。想要精确地钻出这些管路非常困难:它们需要在特定点准确交汇,但在一些“盲” 钻位置上,管路时常无法精确对准。此外,钻洞时需要开工艺孔并在最后加以密封,这就导致组件有可能在工艺孔的 位置发生泄漏。

VTT 的工程人员希望通过采用优化设计和增材制造方法来替换现行的笨拙制造方式,从而改善阀组内部管路的 设计和制造,并最终打造出更小、更轻、性能更强的产品。

为设计、优化和分析阀组,VTT 决定使用 Altair Engineering 的 HyperWorks® CAE 软件套件。套件中的优化 工具和有限元求解器 OptiStruct® 是 VTT 的第一选择。“我们直接选择了 OptiStruct。”Erin Komi 说道,“我们 曾经使用过这款软件,我了解它的工作流程,而且对结果也很满意。所以我们顺理成章地选择使用 OptiStruct。”

“市面上有很多其它产品也能进行拓扑优化。”她继续说道,“但我觉得 HyperWorks 在结果分析方面要更容 易一些,这一点也很重要。OptiStruct 非常灵活,它具备许多不同的负载应用方式,并能加入响应和约束条件,这对 我们的工作很有帮助。OptiStruct 赋予工程师更多的设计自由度,来建立合适的模型。”

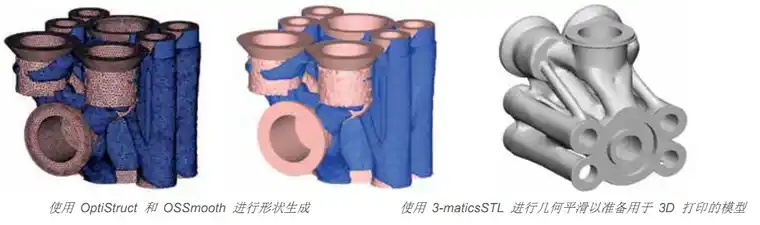

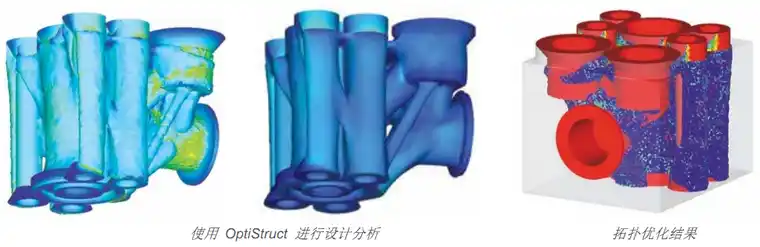

使用 OptiStruct 等工具进行拓扑优化的一个显著优点在于,设计组件时无需再建立 CAD 模型。只要工程师定 义好设计空间及其限制条件和负载与其它边界条件,优化工具就会给出最优的设计方案。在 VTT 项目中,客户提供 了边界条件和额外的内部限制条件,例如阀门的实际放置位置以及要加以考虑的加工误差。内部管路的尺寸、位置和 方向以及一部分非设计空间也由客户选定。此案例中的设计空间是阀组,组件上开有多个孔洞,用于安装连接螺栓。 OptiStruct 中的形状生成工具 OSSmooth 在帮助 VTT 创建阀组优化设计的过程中起到了重要作用。工程师可利用 OSSmooth 自动对设计进行网格划分并重新分析,以确保满足所有初始设计需求,而且不超出任何压力限值。在那 时,设计还只停留在粗略模型的阶段,经常存在一些压力尖峰。这种情况下并不适合进行 3D 打印。

为解决这一问题,VTT 使用了 Altair 合作伙伴联盟中的一款由 Materialise 出品的软件应用——3-maticsSTL。 HyperWorks 用户凭借其现有的 HyperWorks 许可证即可通过合作伙伴联盟访问诸多第三方工具,无需额外支付费 用。通过 3-maticSTL 软件,可对 3D 贴图、轻量级模型和保形结构进行设计修改、重新网格划分及创建,而这一 切都在 STL(光固化立体造型)层面上进行。在这个项目中,3-maticsSTL 帮助 Komi 将其优化后的网格转化为可 打印文件。

Komi 解释说:“我通过 Altair 了解了 Materialise。在某些开发步骤中,我尝试使用 HyperMesh 来准备用于 打印的模型,结果发现这项工作非常麻烦。要花费几天的时候,而结果却并不尽如人意。当我接触到 3-maticsSTL 并 开始尝试使用之后,过去需要数日的工作现在只要几个小时就能完成,而且最终效果要比以前更好。还有一个优点是, 我们可以通过我们的 HyperWorks 许可证访问该工具,所以不需要额外的软件投资。”

阀组经历了多次设计迭代。在特定区域上,Komi 得到的结果要比客户提供的原始设计空间尺寸更小。结果证明, 客户认为设计空间越小,优化后的最终设计就能更小,所以缩小了设计空间的尺寸。然而,事实未必如此。只需给定 在压力和施力作用下的自然流动情况,并采用完全自由的设计方式,工程师就能获得最佳优化结果,其中就包括最轻 最小但刚度最高的设计。

为进一步优化阀组的性能,Komi 改变了内部液体管路的走向。起初,这些管路呈 S 形弯曲,横截部分为圆形。 为了采用增材制造方式生产该阀组,VTT 必须要使用 SLM(选择性激光熔融)设备。由于管路过于狭窄,如果使用 SLM 方法,就无法按照建议在管路内添加内部支撑。而 VTT 与客户共同制定的解决方案是维持相同的横截区域, 但更改管路的形状和路径。

项目的主要目标之一是建立针对 SLM 的“设计规则”。其中包括各类指南,比如,既然设计中不需要支撑结构, 那么可采用椭圆形或菱形通路设计来取代圆形通路,从而使整体结构更便于使用 SLM 方法进行打印。VTT 得到的 另一个结果是,打印结构与基板之间的最佳夹角为 45 度。根据这些堪称 SLM 打印机最佳实践的设计规则,VTT 可 以定义一系列的“设计规则”,并在此后推荐给客户。

结论

使用新方法设计和生产阀组的结果十分惊人:组件尺寸和重量大幅减小,内部管路中的液流得到改善,而且所有 压力和强度要求均得到满足。按照估计,使用传统钻孔技术制造的阀组重 2.5 千克以上。

而采用 3D 打印方式制造 的新优化阀组仅为不到 600 克,与传统的设计和制造方法相比,组件重量减轻了 76%。此外,新增材制造工艺的 材料浪费率也更低。Komi 表示,这一研究项目的成功不仅为客户 Nurmi Cylinders 带来了益处,也使 VTT 受益良 多。

“所有参与该项目的人员都对结果感到十分高兴。”Komi 这样说道,“这是一个公共项目,我们可以展示得到 的结果以及所采用的解决途径。这个项目也非常有趣,因为可以使用阀组获得经过良好定义的载荷工况,这在尝试优 化结构时是很重要的。

经过拓扑优化,我们得到了一个外观新奇复杂的有机形态设计,它的打印难度很大,这使得打 印流程的规划工作变成了一种学习体验。具体而言,我们需要考虑平台上的打印方向、去除不需要的内部支撑、尽可 能减少外部支撑的需求,以及各种其它方面的因素。

对我们来说,自行进行 3D 打印也是很好的学习经历。”她接 着说道,“VTT 在大约一年前购入了 SLM 打印机,目前我们还在不断改良设计流程,研究究竟什么样的设计适合 3D 打印。以此为中心进行实际的 3D 打印设计可以说是一个学习的过程。

我们早在设计阶段就发现了 3D 打印的优势, 并将其纳入考量范畴。这个项目让我们可以成功地使用该技术。”

Komi 相信,如果不使用拓扑优化工具,想要实现相同的设计十分困难。阀组现在呈自然有机形状,这经过了 OptiStruct 的优化建议和 3-maticsSTL 的改良。仅凭初始材料块的外观,假如没有 Altair HyperWorks 工具的帮助, 几乎没有人可以创造出类似的设计。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删