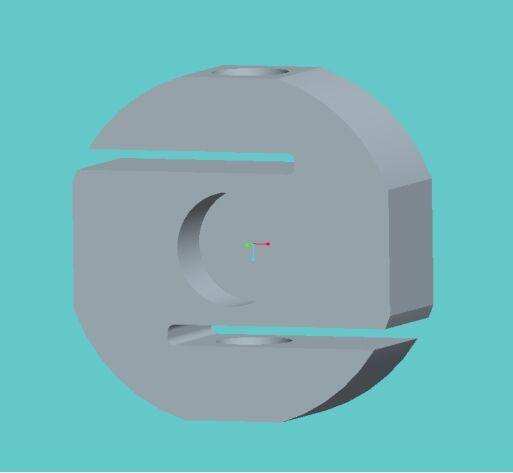

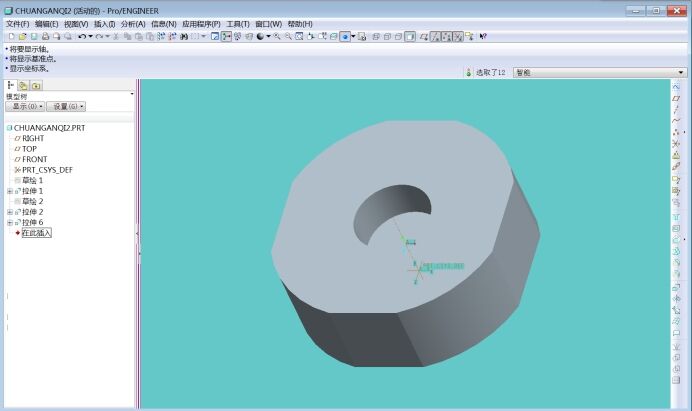

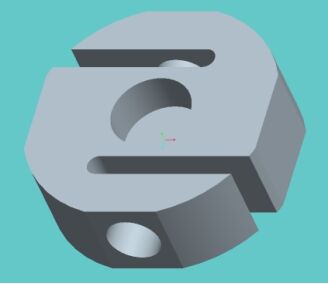

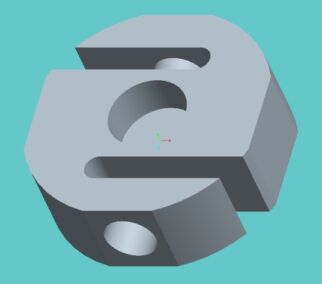

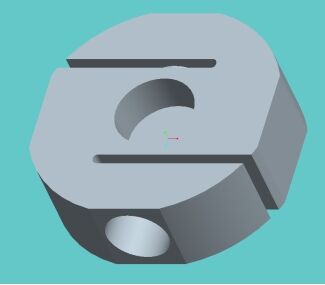

圆盘S型应变片式电阻压力传感器的三维结构模型如图3.1所示

图3.1 Pro/E三维模型

圆盘S型应变片式电阻压力传感器结构设计三维建模过程如下:

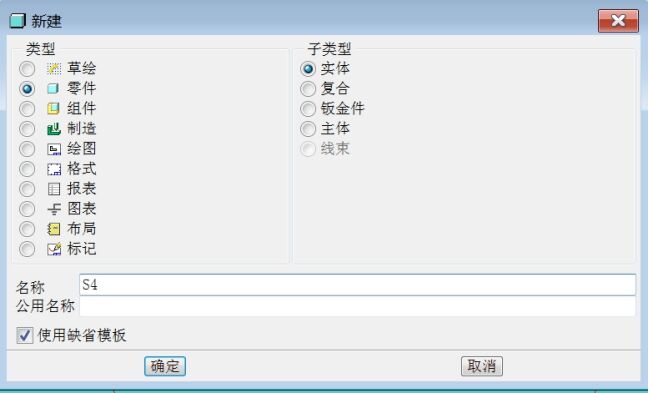

1)打开Pro/E三维制图软件,打开新建模型对话框,选择类型为零件,实体模型,对建立的模型重命名后,采用缺省模块,点击确定进入软件编辑视图区,如图3.2所示。

图3.2 Pro/E新建模型对话框

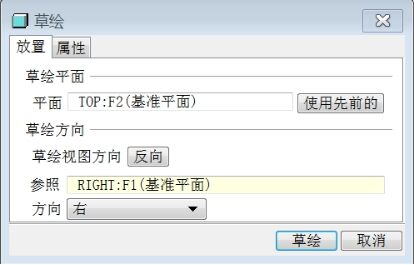

2)进入Pro/E建模草绘编辑区,如图3.3所示,根据操作方便性和模型特征选择草绘平面为TOP平面,参照平面RIGHT平面,其他采用默认设置。

图3.3 Pro/E草绘设置对话框

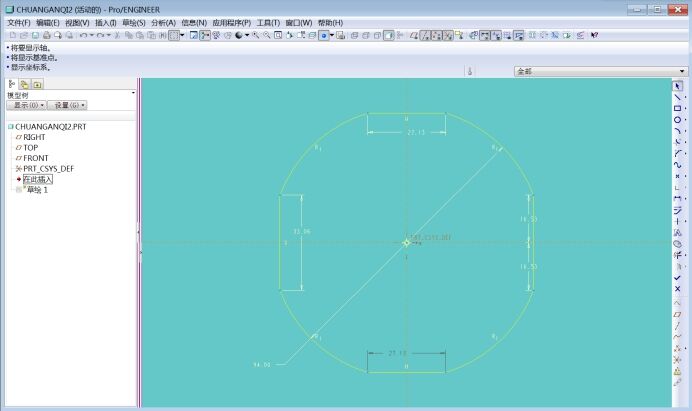

3)草绘圆盘S型应变片式电阻压力传感器底座圆盘的圆盘结构,如图3.4所示,利用圆形和直线剪切得到草绘平面,圆盘直径94mm,方形结构长88mm,宽90mm。

图3.4 底盘草绘平面

4)绘制好特征草图后,利用拉伸功能按钮,拉伸按钮里面具有参数选择的功能,可以设置厚度,选取不同类型尺寸的生成,调整拉伸方向,设置厚度32mm,将中心部分挖去一部分模拟贴片处,使用草绘、拉伸去除材料。其拉伸后生成的圆盘模型如下图3.5所示。

图3.5拉伸几何模型

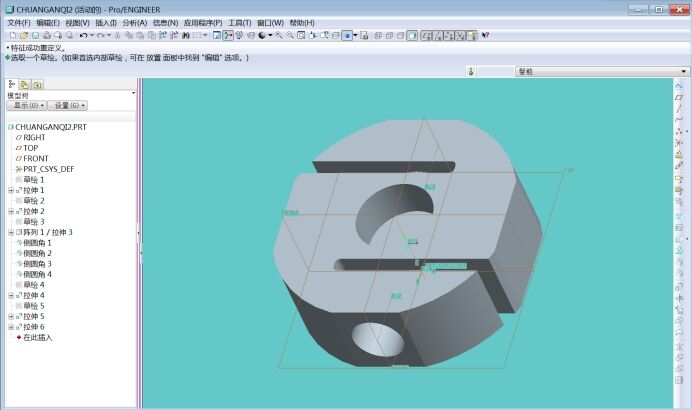

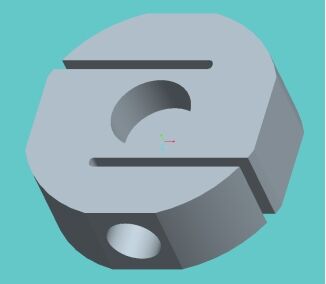

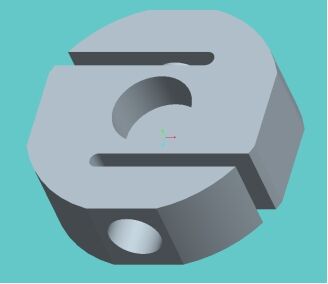

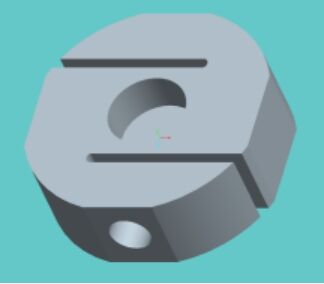

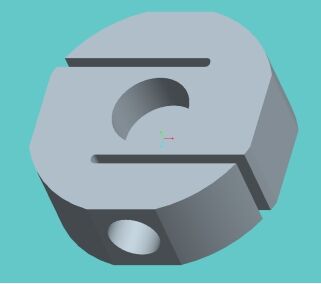

5)草图绘制侧面的螺纹孔20mm以及对称S型槽,通过拉伸命令,选择去除材料,最后通过倒圆角命令得到圆盘S型应变片式电阻压力传感器底座圆盘模型结构,如图3.6所示。

图3.6 圆盘S型应变片式电阻压力传感器底座圆盘模型结构

6)本文研究圆盘S型应变片式电阻压力传感器弹性体的结构不同对应的应变片贴片位置处的应力变化情况分析,因此针对结构的设计,调整模型S型槽的宽度为4mm、6mm、8mm、10mm,如图3.7所示。另外对上下侧螺纹孔的直径设计为12M、16M、20M、24M,如图3.8所示。

(a)S槽4mm模型 (b)S槽6mm模型

(c)S槽8mm模型 (d)S槽10mm模型

图3.7 不同宽度S槽模型结构

(a)螺纹孔M12模型 (b)螺纹孔M16模型

(a)螺纹孔M20模型 (b)螺纹孔M24模型

图3.8 不同直径螺纹孔模型结构

本章节通过对圆柱S型电阻应变片式荷重传感器以及弹性元件的结构了解与研究,利用Pro/E三维制图软件圆盘S型应变片式荷重传感器的弹性体结构进行了结构设计,学习了三维软件Pro/E的操作步骤和很多操作命令,完成了产品的结构设计和三维模型的建立,并进行不同结构的产品设计,为下一章节圆柱S型电阻应变片式荷重传感器的结构不同对应的应变片贴片位置处的应力变化情况有限元分析提供模型支持,在Pro/E软件中保存ANSYS软件支持的文件格式,保存X_T格式的副本文件,将设计的三维模型导入到ANSYS Workbench进行结构静力学分析,通过用有限元软件对弹性体施加载荷,并得出不同结构的应力情况。

圆盘S型应变片式电阻压力传感器的有限元分析

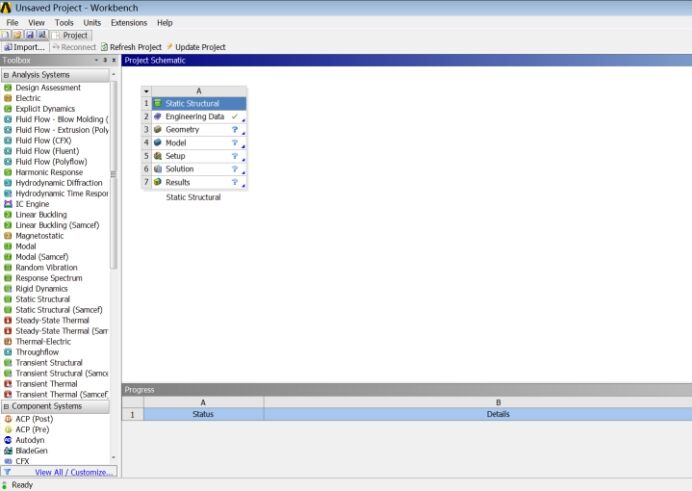

1.1模型导入

本文对圆盘S型应变片式电阻压力传感器的结构设计为简化设计,忽略对结构静力学分析影响较小的倒角边缘和其他结构,利用Pro/E软件建立分析对象的三维模型,并对模型进行结构简化,模型创建完毕后保存X-T格式副本几何文件导入ANSYS Workbench中,选择有限元软件ANSYS Workbench静力学分析模块Static Structural,双击后会在Project Schematic出现一个简化模块,可以重命名编辑,如图4-1所示。

图4-1 ANSYS Workbench静力学分析模块

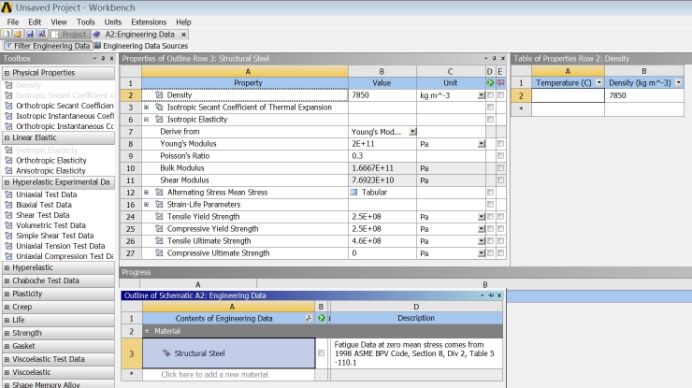

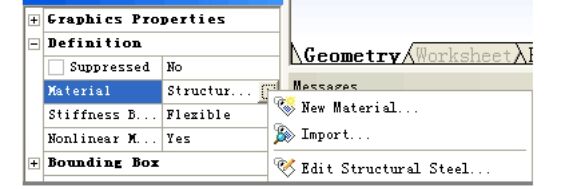

在静力学模块中A2单元依据设计采用的材料,在Engineering Data中设置材料属性,常见材料属性包括弹性模量、泊松比、密度等,另外也可以设置环境、温度等其他信息。双击A2单元如图4-2所示。

图4-2 设置材料参数

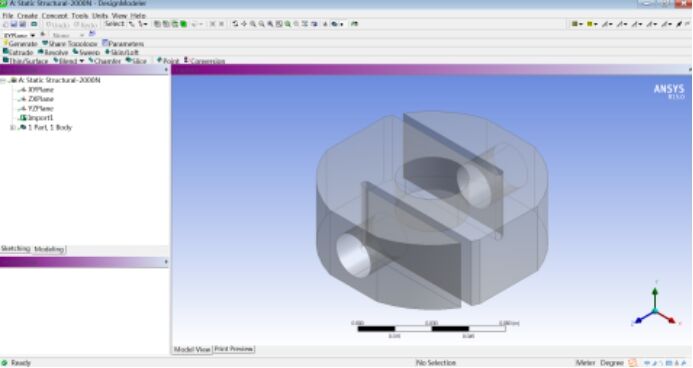

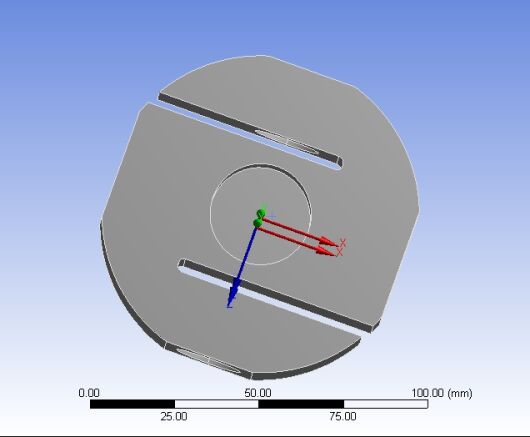

设置完成工程数据后,利用ANSYS Workbench和三维设计软件之间良好的兼容性,右击A3单元从Geometry中将Pro/E中保存的X-T几何文件导入ANSYS Workbench中,点击Generate生成后的模型如图4-3所示。

图4-3 圆盘S型应变片式电阻压力传感器弹性体三维模型

1.2设置材料属性

图4-4 弹性体材料属性定义

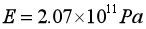

圆盘S型应变片式电阻压力传感器弹性体常用材料有合金钢40Cr,35CrMnSiA,50CrVA,硬铝LY12及超硬铝LC4 等,本文选用40Cr,其基本力学性能参数为40Cr:弹性模量 ,泊松比μ=0.3,密度

,泊松比μ=0.3,密度

。根据上节所设置的材料属性,将材料属性分别赋予不同的零件,如图4-4所示。

。根据上节所设置的材料属性,将材料属性分别赋予不同的零件,如图4-4所示。

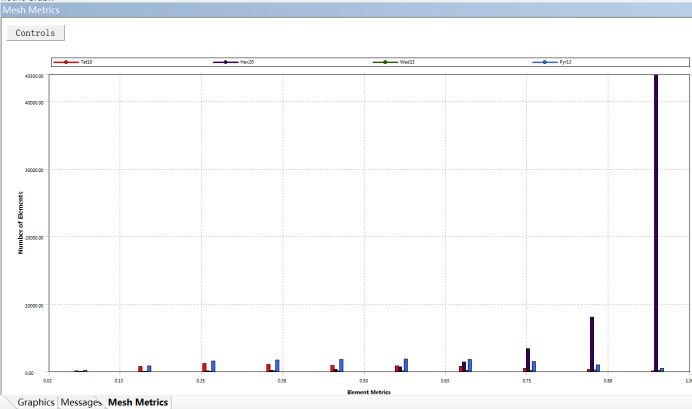

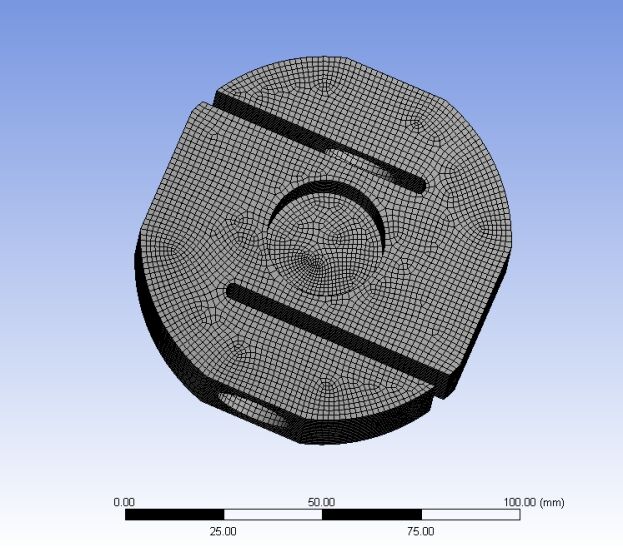

1.3网格划分

选择Mechanical界面左侧Outline中的Mesh选项,修改网格参数,将零件的Element Size设置为2mm,网格类型选择六面体Hex Dominant Method,其余采用默认设置。单击Outline中Mesh选项,选择Generate Mesh命令完成网格划分,其节点总数为292018,单元数量79287,查看生成网格的控制选项如图4.5,网格单元大部分为六面体单元,网格划分精度较高,最终生成的网格模型如图4.6所示。

图4-5 网格单元精度查看

图4-6 弹性体网格模型

1.4定义边界条件

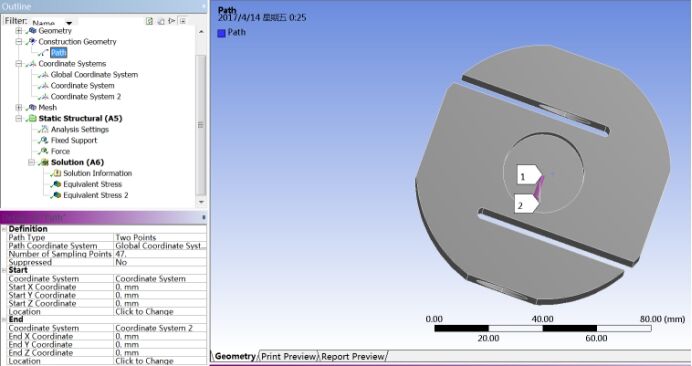

在坐标系Coordinate Systems工具栏中右击选择创建局部坐标系,坐标系类型为笛卡尔坐标系,在中心圆孔处面上原点处建立两个局部坐标系Coordinate System 1(0,16,0),Coordinate System 2(0,16,2),,两个坐标位置用以模拟弹性体上应变片的贴片位置,Z轴2mm代表贴片长度,创建的连个个局部坐标如图4.7所示。

在Model工具栏中选择Construction Geometry选项,调出Construction Geometry工具栏,在其上选择Path选项,创建路径,从Coordinate System 1(0,16,0)到Coordinate System 2(0,16,2)如图4-8所示。

图4-7 弹性体上应变片的不同贴片位置

图4-8 创建有限元路径

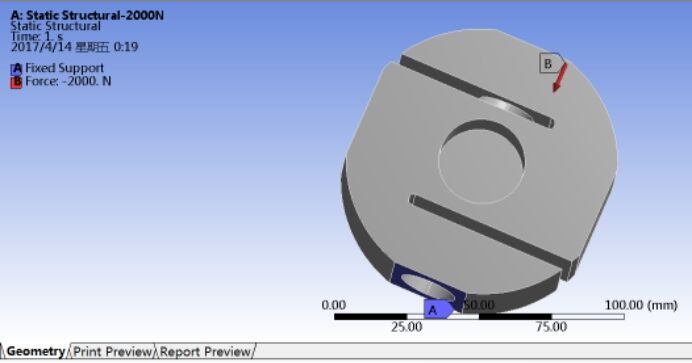

在Environment工具栏中的Inertial选项中选择Standard Earth Gravity,选中方向-Y施加重力加速度。在Environment工具栏中的Loads选项中选择Force,选中弹性体的上表面作为施加载荷的面,输入载荷2000N。打开Support选项,选择弹性体下表面为Fixed Support固定约束,施加约束和载荷的模型如图4.9所示

图4-9 施加约束和载荷

1.5不同S槽结构对应变片贴片位置处的应力变化

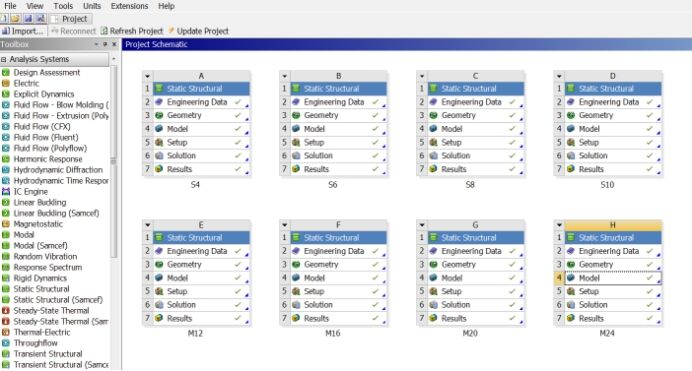

针对S槽缝隙不同结构下的4mm、6mm、8mm、10mm建立的模型进行结构静力学求解,求解模块分别命名为S4、S6、S8、S10,如图4.10所示,在Solution工具栏中的Stress选项中选择等效应力Equivalent (Von-mises),再调出Equivalent (Von-mises)2,设置Scoping Method类型为Path,在Geometry中依次选择Path,最后点击Slove进行求解。

图4-10 不同结构模型求解模块

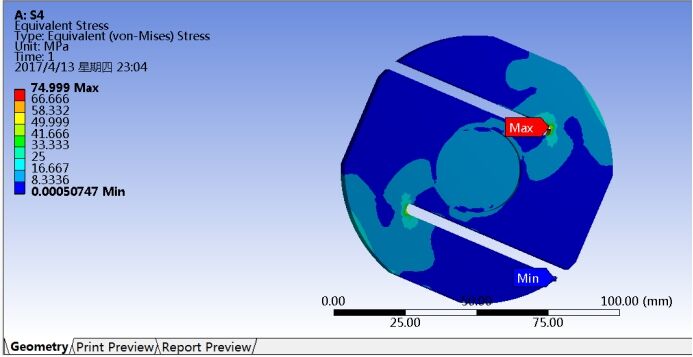

图4-11 S槽4mm整体应力云图

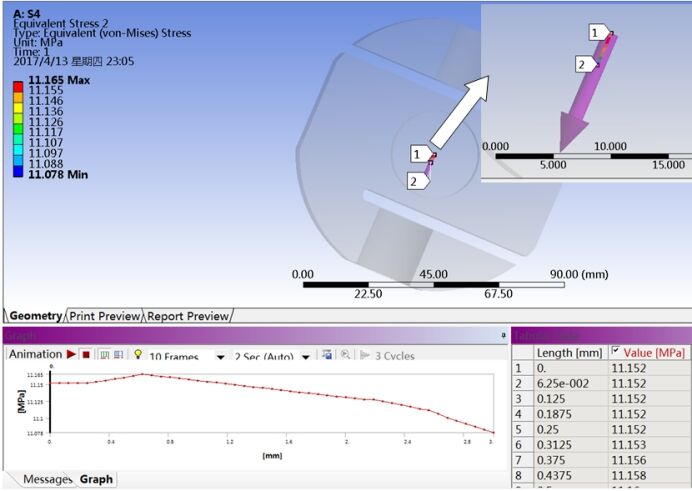

图4-12 S槽4mm贴片处应力云图

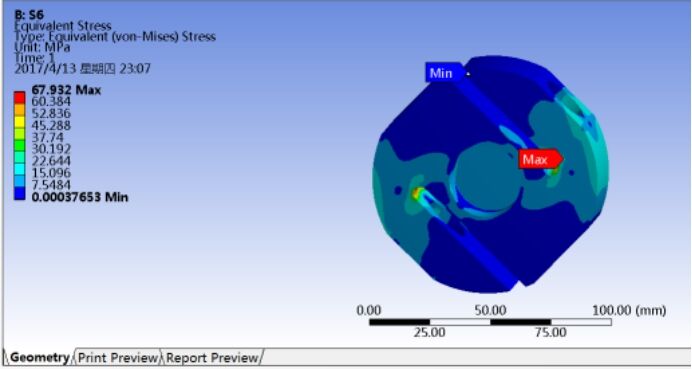

图4-13 S槽6mm整体应力云图

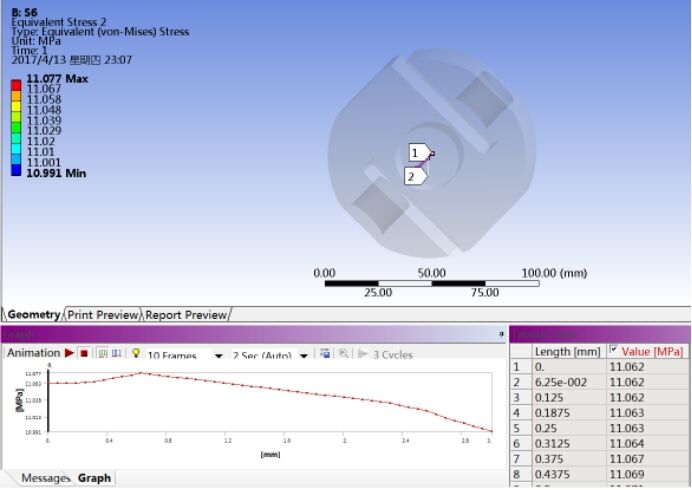

图4-14 S槽6mm贴片处应力云图

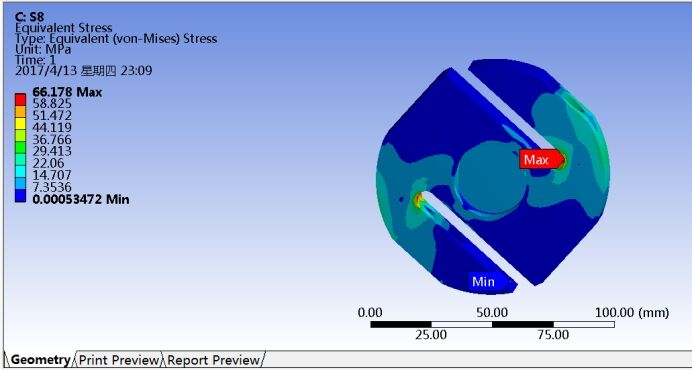

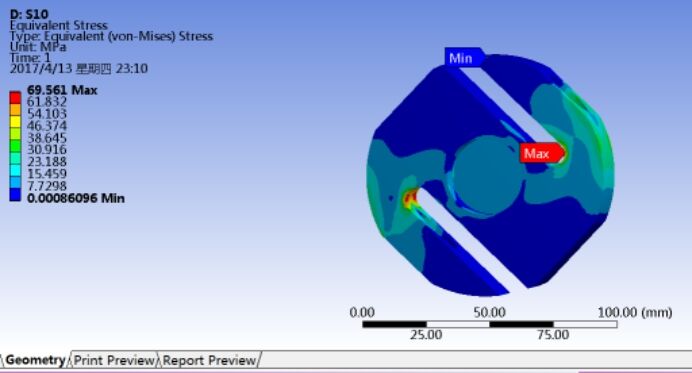

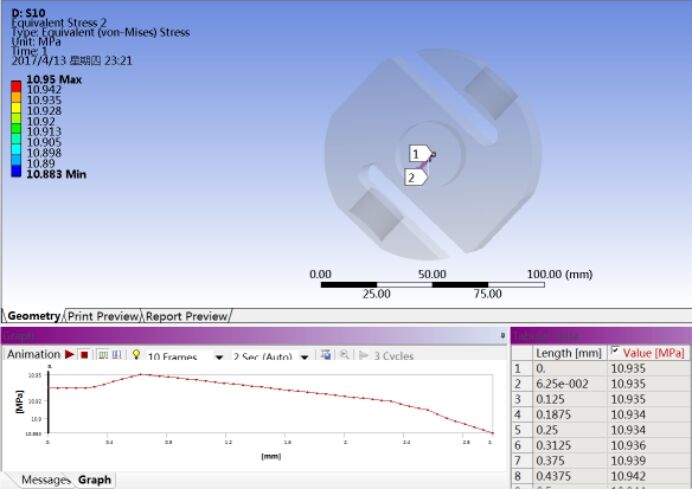

图4-15 S槽8mm整体应力云图

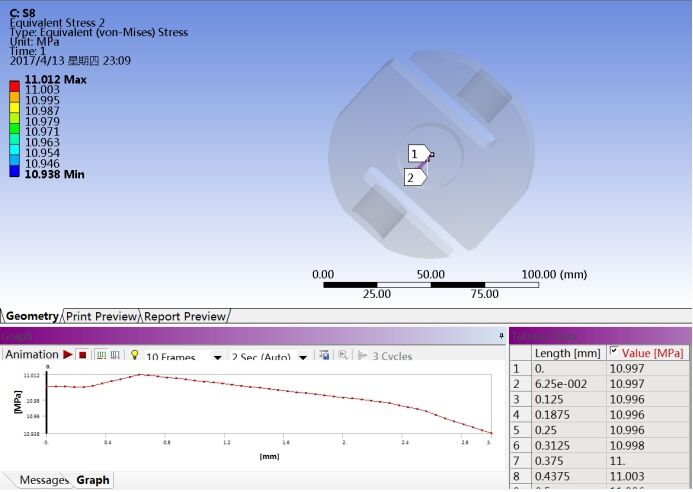

图4-16 S槽8mm贴片处应力云图

图4-17 S槽10mm整体应力云图

图4-18 S槽10mm贴片处应力云图

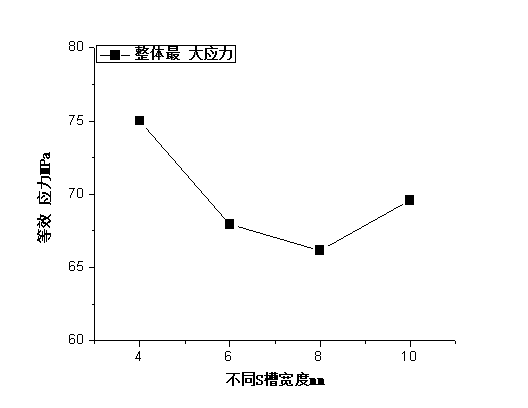

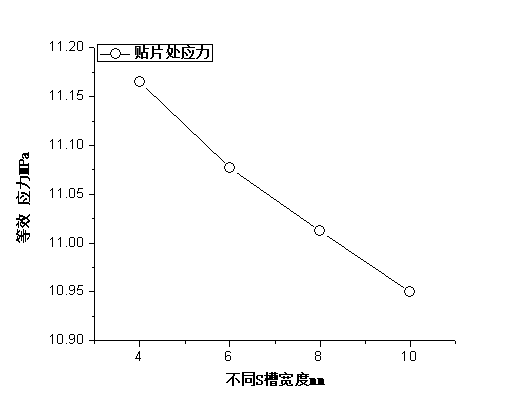

图4.11~4.18为载荷2000N作用下不同S槽结构弹性体整体和贴片处的应力云图,由图可以看出,弹性体整体的最大应力分别为74.999MPa,67.932MPa,66.178MPa,69.561MPa,转换为曲线图显示如图4.19所示,且最大应力均位于圆盘S型应变片式电阻压力传感器S型槽处,由应力集中导致并不能代表弹性体的整体受力状况,实际贴应变片时在空心的弹性体圆柱上,也不会采集应力集中处的应力值。弹性体贴片处的最大应力分别为11.165MPa,11.077MPa,11.012MPa,10.95MPa。转换为曲线图显示如图4.20所示。

图4-19 不同S槽结构整体应力曲线图

图4-20 不同S槽结构贴片处应力曲线图

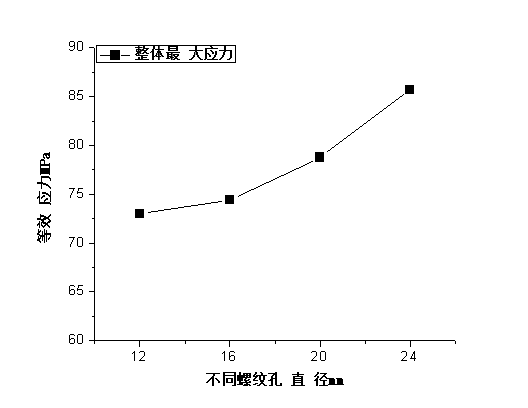

1.6不同螺纹孔结构对应变片贴片位置处的应力变化

针对螺纹孔直径不同结构下的12mm、16mm、20mm、24mm建立的模型进行结构静力学求解,求解模块分别命名为M12、M16、M20、M24,如图4.10所示,在Solution工具栏中的Stress选项中选择等效应力Equivalent (Von-mises),再调出Equivalent (Von-mises)2,设置Scoping Method类型为Path,在Geometry中依次选择Path,最后点击Slove进行求解。

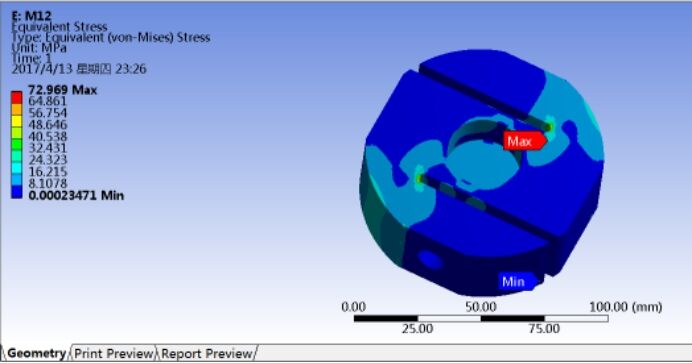

图4-21 螺纹孔12mm整体应力云图

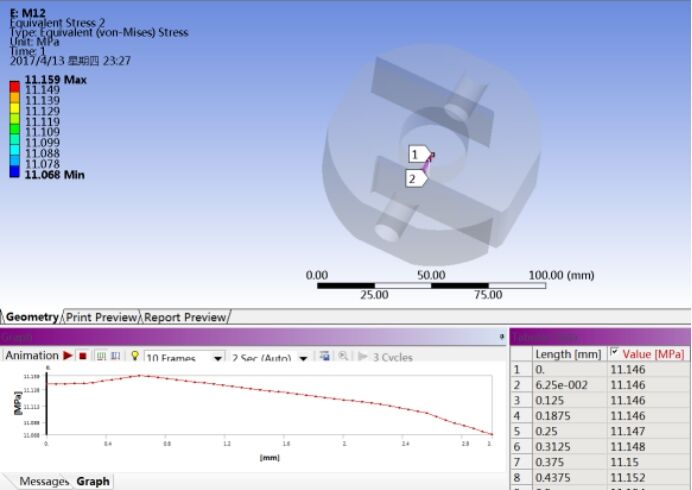

图4-22 螺纹孔12mm贴片处应力云图

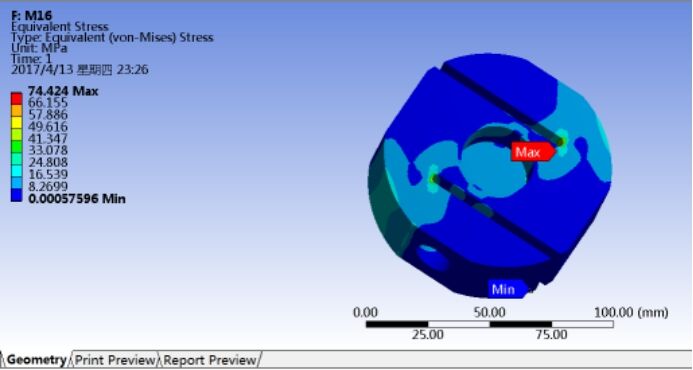

图4-23 螺纹孔16mm整体应力云图

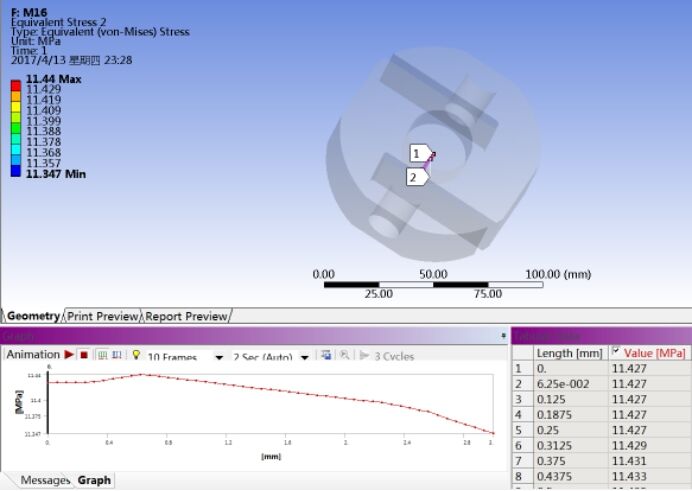

图4-24 螺纹孔16mm贴片处应力云图

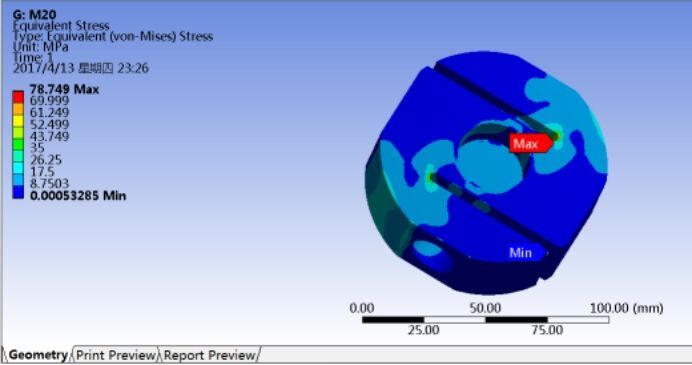

图4-25 螺纹孔20mm整体应力云图

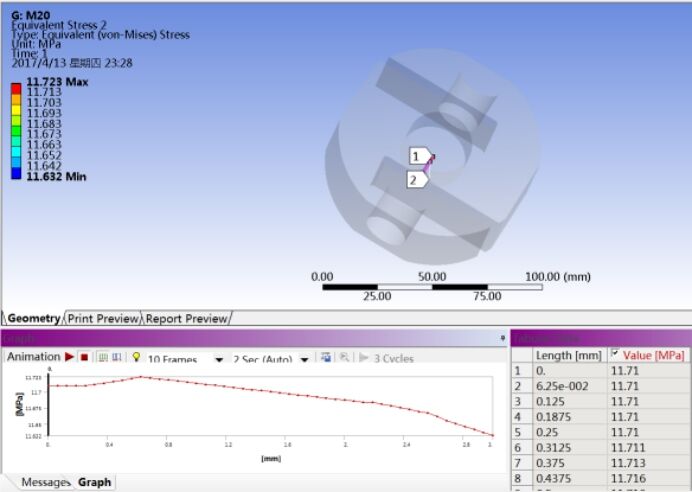

图4-26 螺纹孔20mm贴片处应力云图

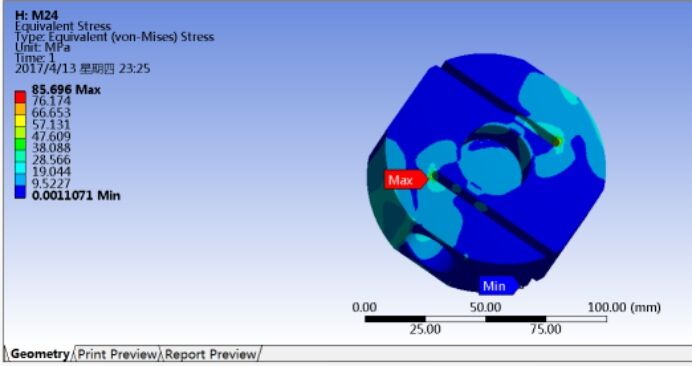

图4-27 螺纹孔24mm整体应力云图

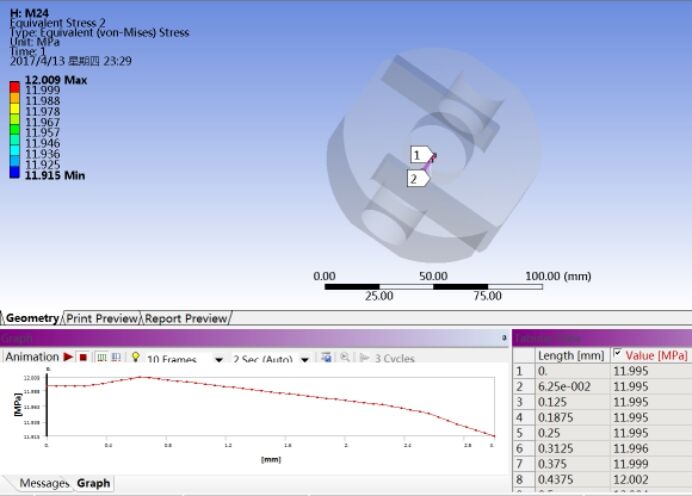

图4-28 螺纹孔24m贴片处应力云图

图4.21~4.28为载荷2000N作用下不同螺纹孔结构弹性体整体和贴片处的应力云图,由图可以看出,弹性体整体的最大应力分别为72.969MPa,74.424MPa,78.749MPa,85.696MPa,转换为曲线图显示如图4.29所示,且最大应力均位于圆盘S型应变片式电阻压力传感器S型槽处,由应力集中导致并不能代表弹性体的整体受力状况,实际贴应变片时在空心的弹性体圆柱上,也不会采集应力集中处的应力值。弹性体贴片处的最大应力分别为11.159MPa,11.44MPa,11.723MPa,12.009MPa。转换为曲线图显示如图4.30所示

图4-29 不同螺纹孔结构整体应力曲线图

图4-30 不同螺纹孔结构贴片处应力曲线图

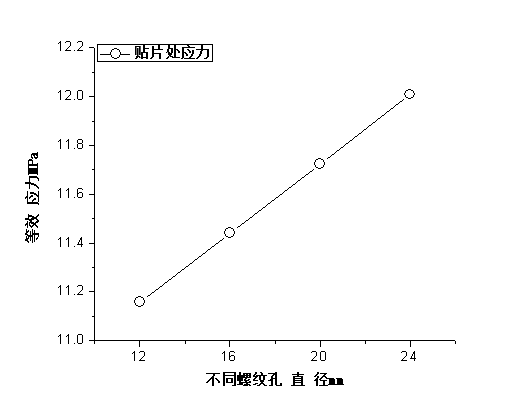

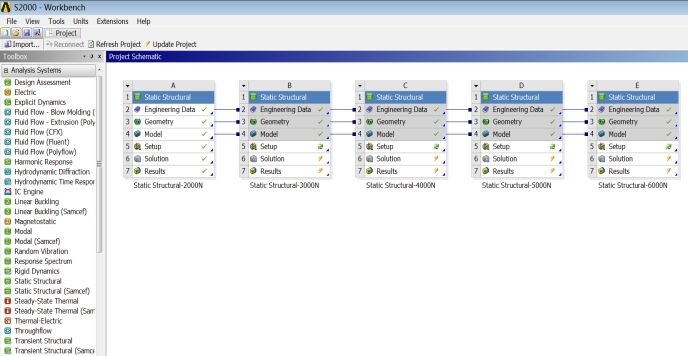

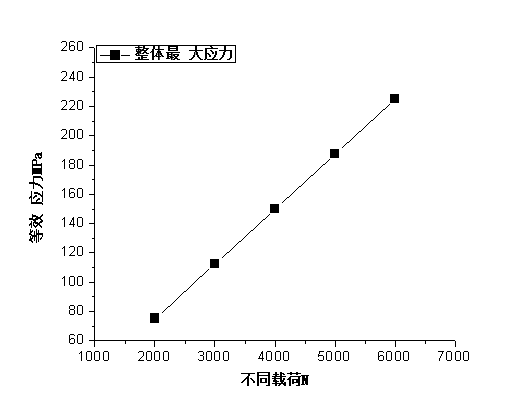

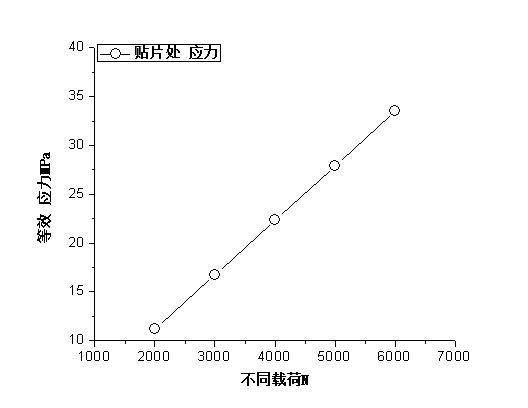

1.7不同载荷大小对应变片贴片位置处的应力变化

在Project Schematic中选择任务Static Structural 2000,利用Duplicate功能创建四个Static Structural任务,分别为Static Structural 3000、Static Structural 4000、Static Structural 5000、Static Structural 6000,由于ANSYS Workbench中的关联作用,设置的约束载荷和模型几何文件都会共享,物种在和条件下的模块求解图为4.16所示。在圆盘S型应变片式电阻压力传感器测量量程范围内,将其载荷值分别设置为3000N,4000N,5000N,6000N,其余设置保持不变进行求解。

图4-31 不同载荷下五种求解模块

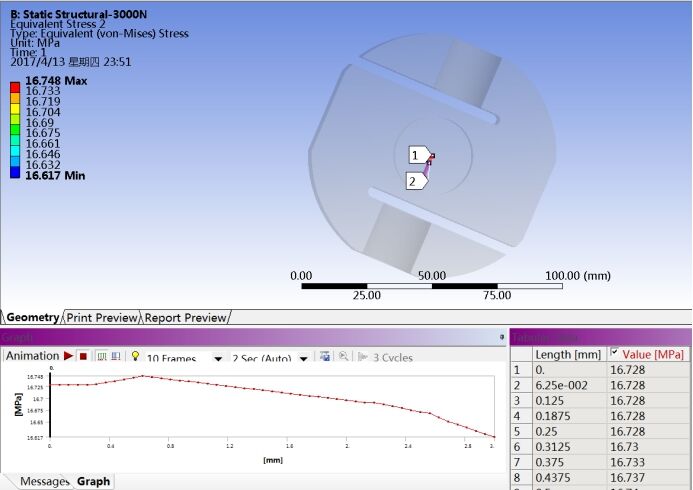

图4-32 3000N载荷下整体应力云图

图4-33 3000N载荷下贴片处应力云图

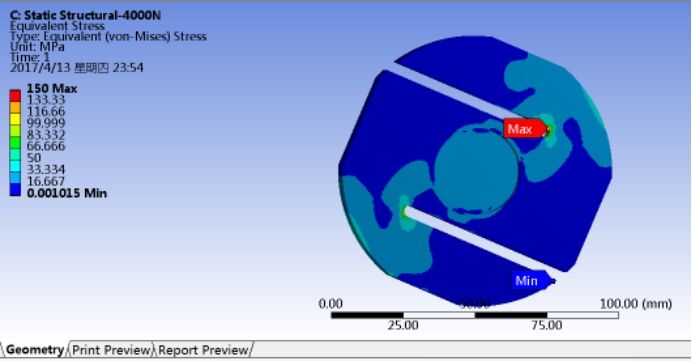

图4-34 4000N载荷下整体应力云图

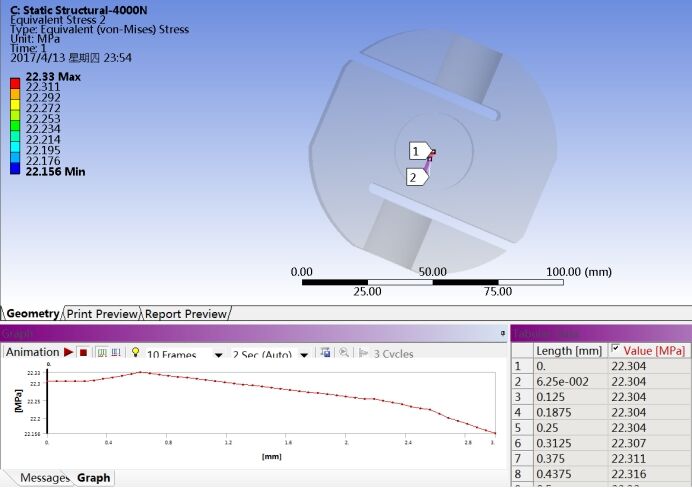

图4-35 4000N载荷下贴片处应力云图

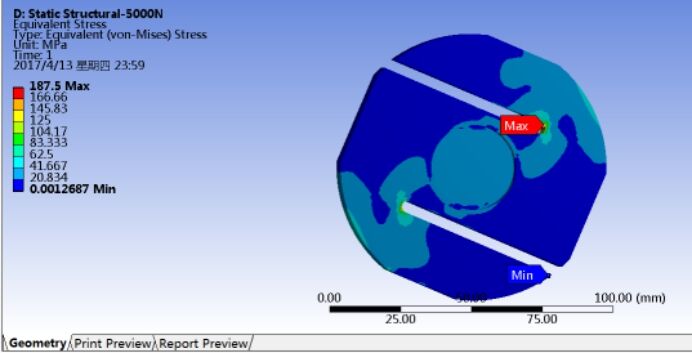

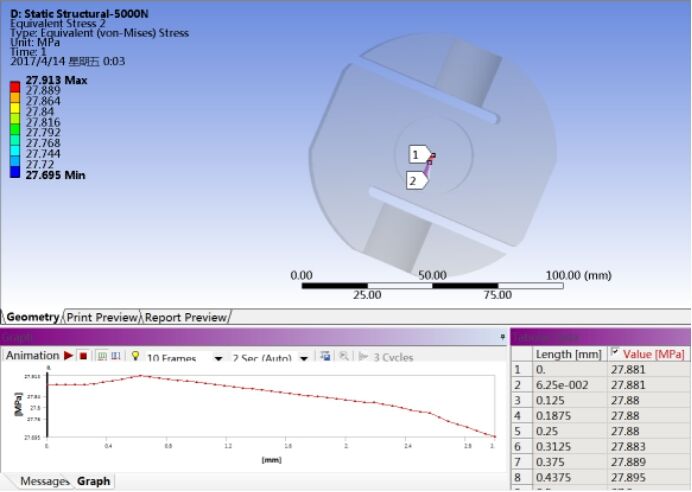

图4-36 5000N载荷下整体应力云图

图4-37 5000N载荷下贴片处应力云图

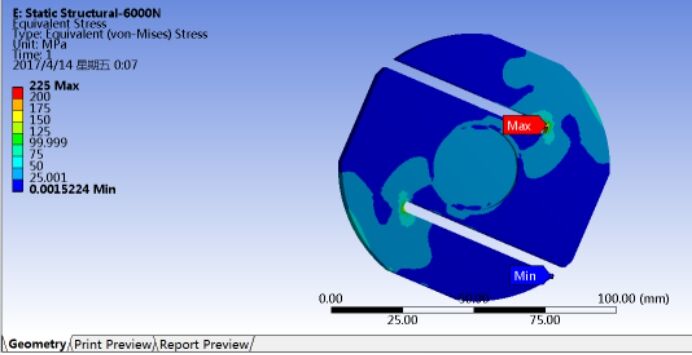

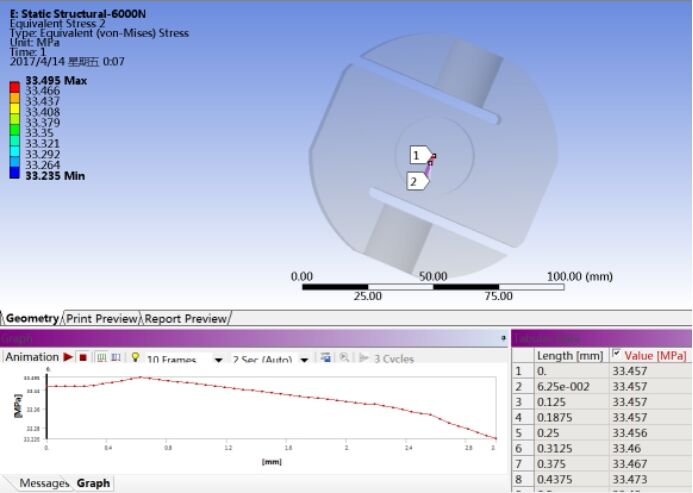

图4-38 6000N载荷下整体应力云图

图4-39 6000N载荷下贴片处应力云图

图4.32~4.39为2000N、3000N、4000N、5000N、6000N不同载荷作用圆盘S槽结构弹性体整体和贴片处的应力云图,由图可以看出,弹性体整体的最大应力分别为112.5MPa,150MPa,187.5MPa,225MPa,转换为曲线图显示如图4.40所示,且最大应力均位于圆盘S型应变片式电阻压力传感器S型槽处,弹性体贴片处的最大应力分别为16.748MPa,22.33MPa,27.913MPa,33.495MPa。转换为曲线图显示如图4.41所示。

图4-40 不同载荷作用下整体应力曲线图

图4-41 不同载荷作用下贴片处应力曲线图

本章在前一章三维建模软件Pro/E对圆盘S型应变片式电阻压力传感器结构设计的基础上,应用有限元软件ANSYS Workbench建立了不同S槽宽度和不同螺纹孔直径的圆盘S型应变片式电阻压力传感器弹性体的仿真模型。分析了弹性体在量程范围内不同载荷作用下整体应力和贴片模拟位置的应力值,随着载荷的增大,贴片处的应力呈线性增大;对不同S槽宽度得到的结果,可以得知S槽宽度在过大过小都不利于圆盘S型应变片式电阻压力传感器的寿命使用,由整理应力图和贴片处应力得出的结论是在S槽宽度4-10mm中间数值最佳;对不同螺纹孔直径得到的结果,可以得知应力值会随着螺纹孔直径的增大而增大。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删