摘 要:运用ANSYS/Workbench对已有的2 000 m3球罐进行有限元分析。结果表明:地震作用下球罐的变形量最大、受力情况最为复杂,设计时需重点考虑该工况下球罐的支柱及拉杆的应力分布情况;ANSYS/Workbench用于球罐分析计算时比ANSYS/APDL经典版的效率更高、操作性更强。

关键词:ANSYS/Workbench; 球罐; 应力分析

球罐作为一种大容量的压力容器,被广泛应用于石油、化工、冶金等部门。它既可以用来作为液化石油气、液化天然气、液氧、液氨、液氮及其他介质的储存容器,也可以用来作为压缩气体(空气、氧气、氮气、城市煤气)的储罐。

球罐的操作温度一般为-50~50 ℃,操作压力一般在3 MPa以下。与圆筒容器(即一般储罐)相比,在相同直径和压力下,球罐壳壁的厚度仅为圆筒容器的一半,钢材用量省,且占地较小,基础工程相对比较简单。

文中运用ANSYS/Workbench有限元分析[1]软件,对某工程中的2 000 m3球罐进行强度分析设计验算,以了解球壳及其支柱[2]在水压试验工况、设计工况以及地震作用工况[3]下的应力分布情况,判断其用于球罐分析设计时计算结果的可靠性。

球罐基本设计参数和分析计算条件如表1、表2所示。

公称容积/m3充装系数内直径/mm支柱数目设计压力/MPa设计温度/℃介质密度/(kg·m-3)20000.915700102.4-45~-26500腐蚀裕量/mm基本风压/Pa基本雪压/Pa抗震设防烈度壳体材料上支柱材料下支柱材料1.55504007JGE-HHITEN610U2LJGE-HHITEN610U2LQ345D

计算温度/℃设计压力/MPa重力加速度/(m·s-2)地震最大水平加速度/(m·s-2)-262.49.810.9151基本风压/Pa水压试验压力/MPa安全系数nb安全系数ns5503.02.41.5

Workbench是ANSYS公司提出的协同仿真环境,解决企业产品研发过程中CAE软件的异构问题[4]。自ANSYS 7.0开始,ANSYS公司推出了ANSYS经典版(ANSYS/APDL)和ANSYS/Workbench两个版本,拥有相同的求解功能。ANSYS/Workbench相对于ANSYS经典版的优势在于:

1)集成了很多主流三维软件(UG、Pro/E、SolidWorks等)的接口,采用它们创建好模型后可直接导入到Workbench界面进行网格划分操作,缩短模型的修复时间,对于大型装配体的处理非常方便。

2)网格处理比ANSYS经典版方便,通过MESH功能可以快速划分出高质量的网格,大大缩短了模型的网格划分时间。

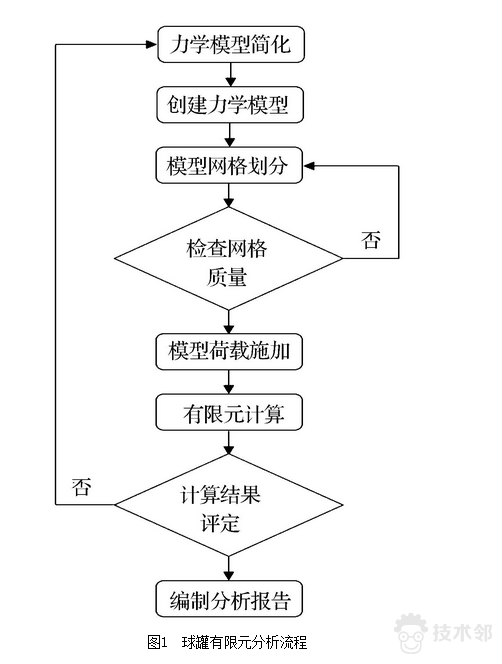

球罐的有限元分析流程如图1所示,分别对球罐的球壳和支柱进行水压试验工况、设计工况以及地震工况进行分析计算;然后,对应力集中部位进行应力线性化操作,判断计算得出的应力强度是否满足材料的许用应力强度[5]。

具体操作步骤如下:

1)在SolidWorks中建立2 000 m3球罐模型的1/20。

2)将模型导入到ANSYS/Workbench的Static Structure模块中。为了便于后期网格划分,在Geomry中对模型进行“分块”操作,将模型分割成不同的Body。根据球罐对称变形的特点,在Geomry中圆周阵列所有Body形成球罐整体三维模型的1/2。

3)在Engineering Data中设定材料参数,考虑到附件、雪荷载及腐蚀层等的重量,球壳当量密度为8 770 kg/m3,其他材料密度为7 850 kg/m3。

4)在Model中对模型进行全Sweep操作,将模型快速划分成全六面体网格。设定球罐赤道带及其上支柱部分的网格尺寸为20 mm,其他部位的网格尺寸为2 000 mm,划分网格后的球罐有限元模型如图2所示,其网格数521 623、结点数795 136,网格沿球壳厚度方向呈2层分布。

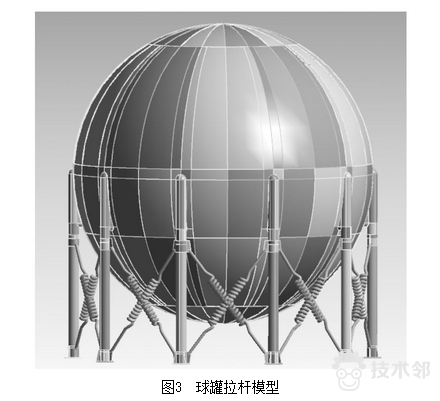

5)由于球罐的拉杆在分析计算过程中对球罐只产生拉的作用,不考虑拉杆对支柱的支撑作用。因此,在本模型中可采用Spring单元(纵向弹簧)代替拉杆作用在球罐的支柱之间,如图3所示。通过计算,弹簧的刚度为72 600 N/m。

6)施加水压试验工况下模型分析计算的荷载及边界条件。考虑模型的自重、在球壳内壁施加3.0 MPa 的水压试验压力以及球壳充满水时的液柱静压力;最后,在模型的对称面上施加无摩擦约束、每根支柱的底板上施加3个方向的固定约束。

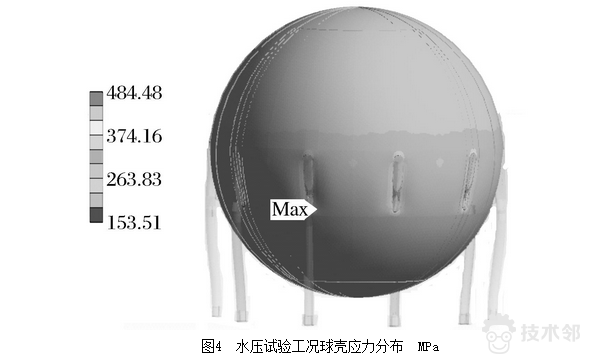

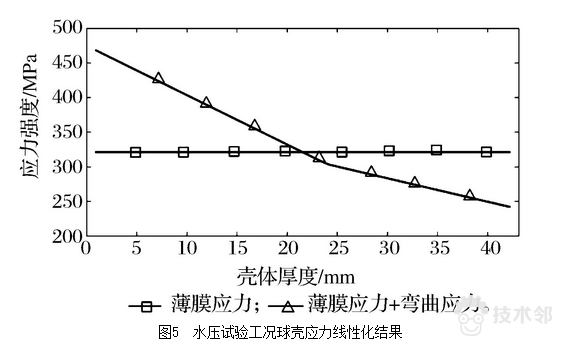

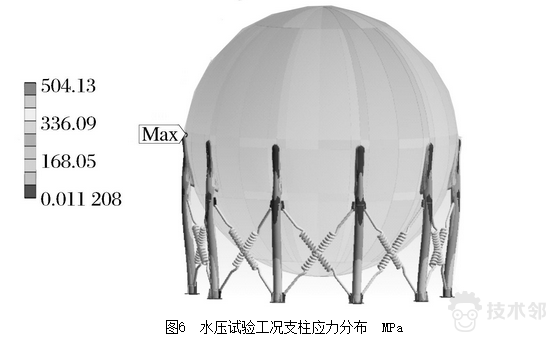

7)依次求解出水压试验工况下模型中球壳以及支柱的第三强度应力。如图4所示,从球壳的应力分布云图中可以看出,球壳的第三强度应力最大值分布在球罐外表面支柱托板下部的位置。如图5所示,对该应力最大值处进行线性化[6]操作,球壳的一次局部薄膜应力强度SⅡ=321.01 MPa、“一次薄膜+一次弯曲”应力强度SⅢ=468.64 MPa。如图6所示,从支柱应力分布云图中可以看出,支柱的第三强度应力最大值分布在支柱帽内表面与球壳连接的位置。如图7所示,对该应力最大值处进行线性化操作,支柱的“一次薄膜+一次弯曲”应力强度SⅢ=498.21 MPa。该支柱下端轴向约束反力WT=2.167 2×106N ;径向约束反力为68 064 N;绕环向约束弯矩MT=2.164×108N·mm。

通过对球罐的水压试验工况进行有限元分析,根据图4-图7中的应力云图以及关键部位的应力线性化结果可以得出:球罐的支柱与球壳焊接部位应力水平较高,其建造过程中应严格控制组对、焊接、无损检测[7]及热处理[8]的质量。

8)将模型的网格划分等前处理操作共享到设计荷载工况中,施加设计荷载工况下模型分析计算的边界条件。考虑模型自重、在球壳内壁施加2.4 MPa的设计压力以及球壳完成物料充装后的液柱静压力,最后,在模型的每根支柱的底板上施加3个方向的固定约束、对称面上施加无摩擦约束。

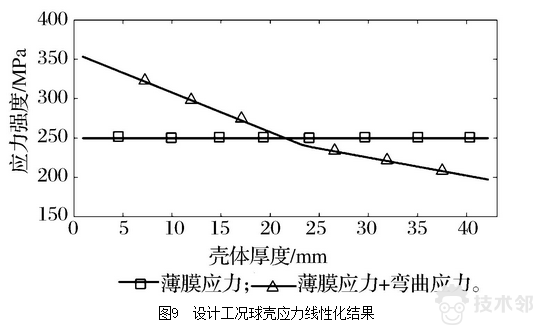

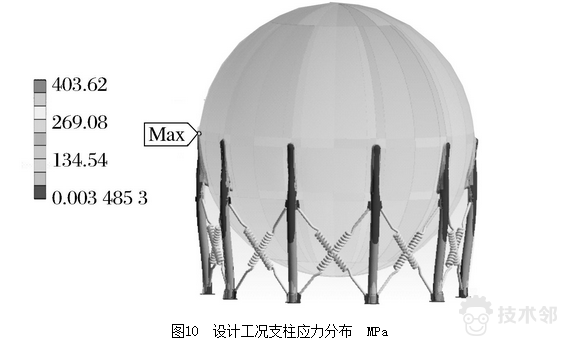

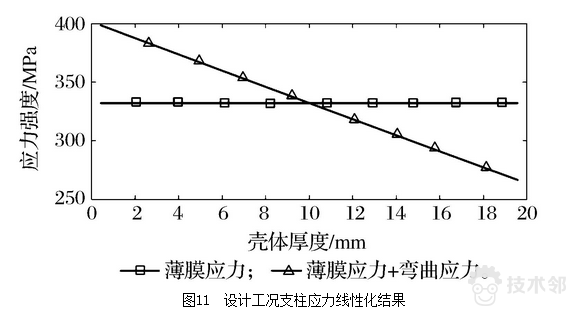

9)依次求解出设计荷载工况下模型中球壳以及支柱的第三强度应力。如图8所示,从球壳的应力分布云图中可以看出,球壳的第三强度应力最大值分布在球罐外表面支柱U形托板下部的位置。如图9所示,对该应力最大值处进行线性化操作,球壳的一次局部薄膜应力强度SⅡ=249.72 MPa、“一次薄膜+一次弯曲”应力强度SⅢ=353.54 MPa。如图10所示,从支柱的应力分布云图中可以看出,支柱的第三强度应力最大值分布在支柱帽内表面与球壳连接的位置。如图11所示,对该应力最大值处进行线性化操作,支柱的“一次薄膜+一次弯曲”应力强度SⅢ=398.81 MPa。该支柱下端轴向约束反力WT=1.180 04×106N ;径向约束反力为54 038 N;绕环向约束弯矩MT=1.571 7×108N·mm。

10)将模型的网格划分等前处理操作共享到地震荷载工况中,施加地震作用工况下模型分析计算的边界条件。考虑模型自重、在球壳内壁施加2.4 MPa的设计压力、球壳完成物料充装后的液柱静压力与垂直地震作用以及模型水平方向的水平地震作用,最后,在模型每根支柱的底板上施加3个方向的固定约束、对称面上施加无摩擦约束。

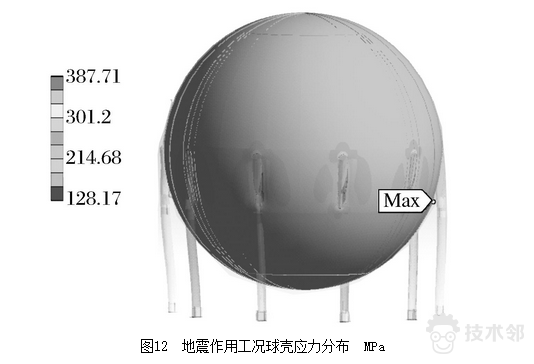

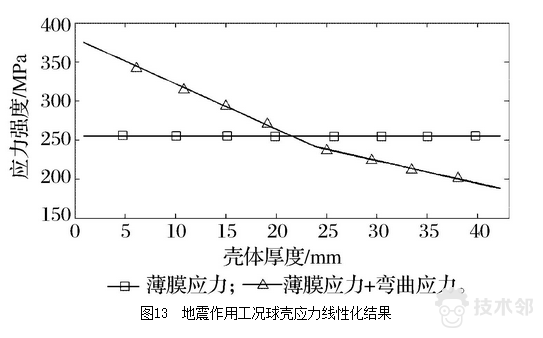

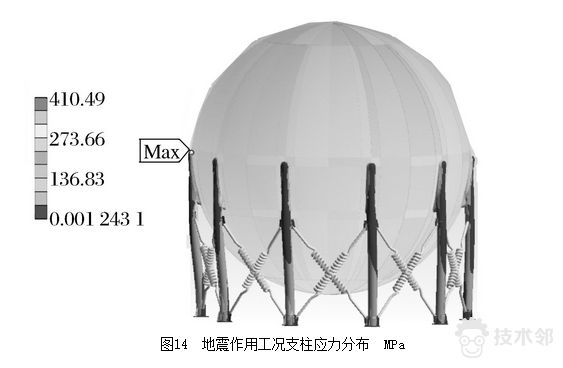

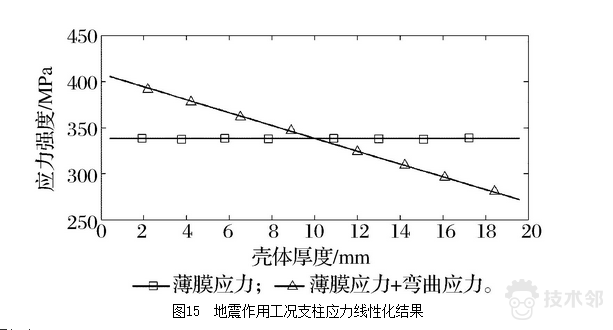

11)依次求解出地震作用工况下模型中球壳以及支柱的第三强度应力。如图12所示,从球壳的应力分布云图中可以看出,球壳的第三强度应力最大值分布在震向后球罐外表面支柱U形托板下部的位置。如图13所示,对该应力最大值处进行线性化操作,球壳的一次局部薄膜应力强度SⅡ=254.94 MPa、“一次薄膜+一次弯曲”应力强度SⅢ=375.16 MPa。如图14所示,从支柱的应力分布云图中可以看出,支柱的第三强度应力最大值分布在震向前支柱帽内表面与球壳连接的位置。如图15所示,对该应力最大值处进行线性化操作,支柱的“一次薄膜+一次弯曲”应力强度SⅢ=405.57 MPa。该支柱下端轴向约束反力WT=1.431 8×106N ;径向约束反力为93 332 N;绕环向约束弯矩MT=2.344 6×108N·mm。

根据压力容器分析设计标准JB 4732-1995《钢制压力容器——分析设计标准》(2005年确认)[9],判断ANSYS/Workbench计算得出的球壳、支柱及拉杆在不同工况下的结果是否满足要求。

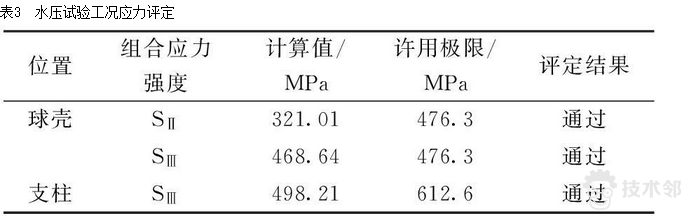

1)水压试验工况。水压试验工况应力评定见表3。

位置组合应力强度计算值/MPa许用极限/MPa评定结果球壳SⅡ321.01476.3通过SⅢ468.64476.3通过支柱SⅢ498.21612.6通过

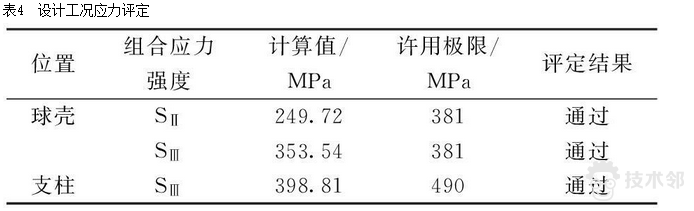

2)设计工况。设计工况应力评定见表4。

位置组合应力强度计算值/MPa许用极限/MPa评定结果球壳SⅡ249.72381通过SⅢ353.54381通过支柱SⅢ398.81490通过

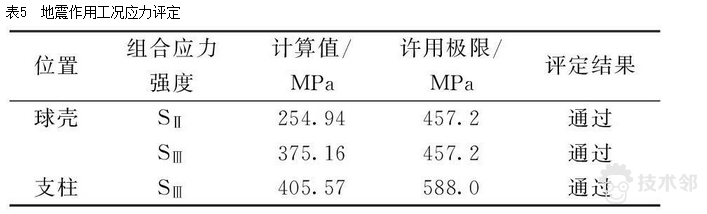

3)地震作用工况。地震作用工况应力评定见表5。

位置组合应力强度计算值/MPa许用极限/MPa评定结果球壳SⅡ254.94457.2通过SⅢ375.16457.2通过支柱SⅢ405.57588.0通过

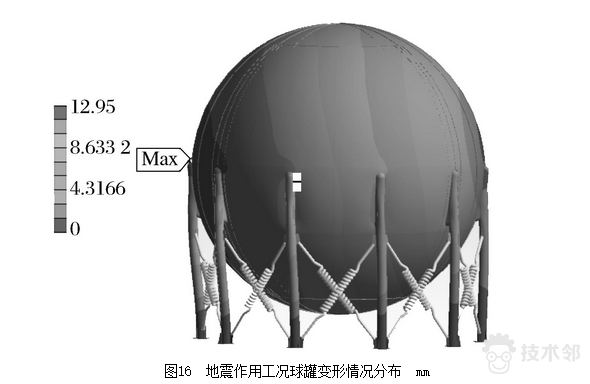

如图16所示,根据ANSYS/Workbench的计算结果,球罐在地震工况下的变形量最大,因此该工况下拉杆所承受的拉伸荷载也最大。

球罐地震作用工况下拉杆所承受的最大拉力F=1.464 2×105N,拉杆的有效截面积A=2 289.06mm2。 通过计算,拉杆的最大拉应力σ=63.97 MPa≤[σ]g=216.7 MPa。拉杆应力满足强度要求。

运用ANSYS/Workbench中的Probe功能计算得到支柱下端的轴向和径向约束反力及反弯矩,采用GB 12337-1998《钢制球形储罐》[10]中支柱当量应力的计算方法计算出球罐支柱上端和下端的轴向压缩应力和弯曲应力。

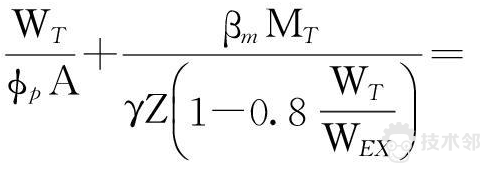

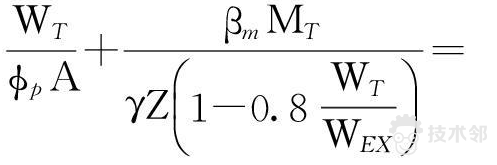

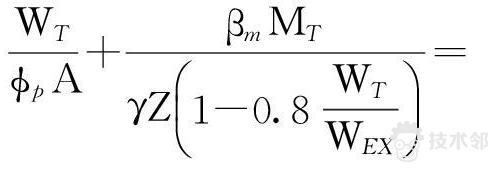

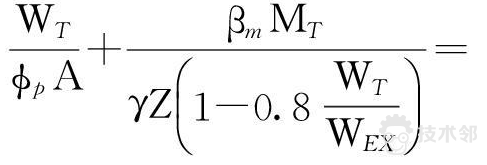

支柱外直径do=560 mm,内直径di=536 mm,横截面积A=20 659 mm2,横截面抗弯模量Z=2 770 977mm3,支柱与球壳相贯线以下支柱高度l=7 439mm,计算长度系数k3=1,钢管支柱系数α1=0.65、α2=0.965、α3=0.3,下支柱材料弹性模量Es=2×105MPa,截面惯性半径 ,支柱与球壳相贯线以下支柱直线长细比

,支柱与球壳相贯线以下支柱直线长细比 ,支柱换算长细比

,支柱换算长细比 ,等效弯矩系数βm=1,截面塑性发展系数γ=1.15,弯矩作用平面内轴心受压的支柱稳定系数φp=0.869,支柱欧拉临界轴力WEX=27 675 362 N。

,等效弯矩系数βm=1,截面塑性发展系数γ=1.15,弯矩作用平面内轴心受压的支柱稳定系数φp=0.869,支柱欧拉临界轴力WEX=27 675 362 N。

1)水压试验工况。

下支柱下端当量应力:

199.25 MPa≤[σ]C=230 MPa

下支柱上端当量应力:

210.62 MPa≤[σ]C=230 MPa

水压试验工况支柱稳定性应力校核满足要求。

2)设计工况。

下支柱下端当量应力:

83.38 MPa≤[σ]C=230 MPa

下支柱上端当量应力:

101.3 MPa≤[σ]C=230 MPa

设计工况支柱稳定性应力校核满足要求。

3)地震作用工况。

下支柱下端当量应力:

157.34 MPa≤[σ]C=230 MPa

下支柱上端当量应力:

213.31 MPa≤[σ]C=230 MPa

地震作用工况支柱稳定性应力满足要求。

1)采用Solidworks进行快速建模并导入到ANSYS/Workbench中,运用其自带的MESH网格划分模块可实现高质量六面体网格的快速划分,很大程度缩短了模型前处理的时间。

2)通过对上述3种工况下ANSYS/Workbench计算出的球罐相贯部位的应力强度及稳定性进行校核,其结果均满足材料的许用极限,符合压力容器分析设计标准JB 4732-1995(2005年确认)的相关要求。

3)经过计算分析得出地震作用工况下球罐拉杆承受的荷载最大,其整体的变形最为显著。因此球罐设计过程中,关注地震作用工况下球壳应力分布情况的同时还应重点关注支柱及拉杆的应力分布情况,确保球罐遭遇的地震作用在其地震设防烈度范围内时仍然能够安全运行。

4)借助ANSYS/Workbench强大的后处理能力,通过使用其Probe探针功能可以快速求解出球罐支柱下端的固定约束对其产生的约束反力和反弯矩,同时还能求解出弹簧约束对支柱的反作用力,大大减少了模型的后处理时间,提高了球罐分析设计的效率。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删