1 引言

核级设备柴油机主贮油罐是核电厂应急柴油机的主要储油罐,其容量应满足柴油发电机组以额定功率输出时可靠地运行7 天的用油量,在核电厂中拥有重要的作用。本文采用ANSYS有限元分析软件对该主贮油罐在设计工况、事故工况和水压试验工况下进行强度分析,并采用RCC-M规范评定了分析结果。

2 柴油机主贮油罐简介

柴油机主贮油罐的结构简图见图1。

柴油机主贮油罐为卧式容器,主要由两个碟形封头、壳体、鞍座、人孔、封头吊耳、筒体吊耳、内梯、外梯以及接管等零部件组成,结构简图见图1。

该贮油罐采用三个支座支承,用于设备安装。容器简体上设有三个DN500 的人孔,人孔盖板设有转臂。底部有一个带排放管的小型碟形封头作为油水分离槽,用以收集并导出带进来的水,排放管将水定期排出。

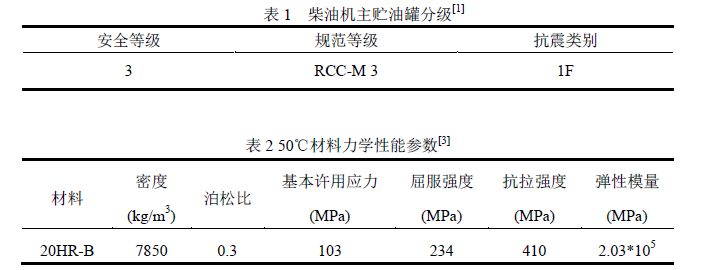

该贮油罐主要材料为20HR-B;设计温度为50℃。该贮油罐分级见表1,主要材料力学性能参数见表2。

3 有限元分析

3.1 计算模型

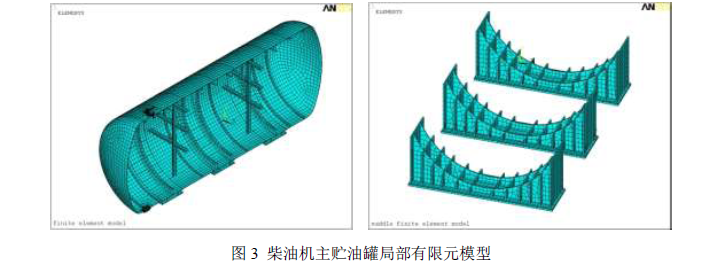

计算模型简化掉内梯、外梯、吊耳和部分接管等结构,其质量等效到筒体。筒体、鞍座和加强板采用Shell181 号壳单元模拟,给壳单元赋予相应壁厚;对于不同形状和不同厚度的壳体,采用壳单元的偏置和分段平均的方法来模拟。筒体加强筋采用Beam188 号梁单元模拟,加强筋采用面切割成线,划分梁单元生成有限元模型,因Shell181 单元无中间节点,故采用两节点Beam188 号梁单元模拟加强筋,整个有限元模型共有节点26993 个,单元27392 个,见图2 和图3。

图2 柴油机主贮油罐有限元模型

3.2 约束与载荷

有限元模型中,Y 表示竖直方向,Z 表示筒体轴向方向,X 表示筒体横向方向,鞍座底板施加Y 方向约束UY=0,中间鞍座螺栓孔节点处施加三个方向平动约束,即UX=UY=UZ=0,两侧鞍座螺栓孔施加两个方向平动约束,即UX=UY=0,如图4 所示。

该主贮油罐主要承受罐体和介质自重、内压、接管载荷及地震载荷。罐体自重,通过在整个罐体模型施加y 轴反方向的重力加速度模拟。介质自重,通过在罐壁上施加按三角形分布、从上到下逐渐增加的液体静压力,距离液面高度h 的罐壁承受的液体压力p= ρ g h(ρ为介质密度,g 为重力加速度,h 为某点距液面高度)。储液高度为5600mm,液体压力由液面的0 增大至罐底的46648Pa,该载荷呈三角形线性增加。接管载荷如表4 所示;楼层反应谱采用DY 厂房标高为-3.30m、阻尼比为2%的楼层反应谱作为主贮油罐地震载荷的输入数据,OBE 楼层反应谱=1/2SSE 楼层反应谱。

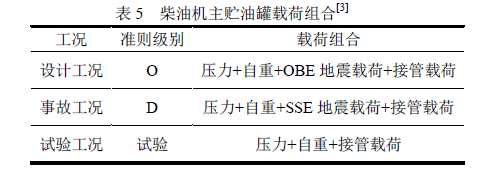

根据受载情况,柴油机主贮油罐各工况的载荷组合如表5 所示。

3.3 评定准则

3.3.1 设备评定准则

柴油机主贮油罐根据RCCM 篇 D3300 设计。设备为抗震1F 级,其事故工况采用C级准则评定,评定准则见表6。

3.3.2 鞍座评定准则

柴油机主贮油罐鞍座,根据RCCM H3320 设计,其评定准则见表7。

3.4 结果评定

根据各工况载荷叠加后的计算结果,进行应力评定。经评定,柴油机主贮油罐承压部件和支架部件应力结果均满足RCC-M 规范和设计说明书要求。

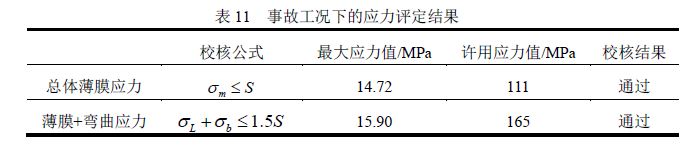

柴油机主贮油罐应力评定结果如表8~表11 所示。

对于鞍座评定,可根据事故工况计算结果,采用设计工况的应力限值进行评定,结果是保守的,可包络OBE 工况结果,具体评定如下:

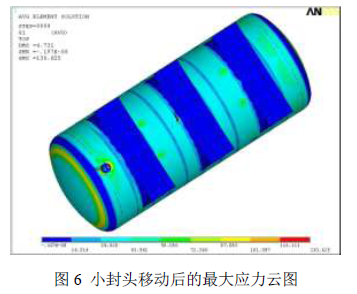

下图为柴油机主贮油罐承压部件与支架的应力计算云图。

3.5 结果分析

从图5 可知,最大应力值发生在筒体与小封头连接处,值为132.59MPa,此处为筒体与封头连接处的不连续区域,而小封头距离筒体边缘仅334mm。因此,在有限元分析中,考虑移动小封头的位置,使其远离筒体边缘,结果显示最大应力值变小,如图6 所示, 最大应力值仍然发生在筒体与小封头连接处,值为130.63MPa。

4 结束语

通过有限元分析,表明柴油机主贮油罐承压部件和支架部件在所考虑工况下满足RCC-M 规范和设计说明书要求,确保了结构强度的可靠性。柴油机主贮油罐应力峰值发生在筒体与小封头连接处、人孔与筒体连接处、蝶形封头与筒体连接处附近,其中最大应力值发生在筒体与小封头连接处。移动小封头位置远离筒体边缘处,可适当降低最大应力值。此分析结果通过了国家核安全局审查,可以为实际核电工程项目提供参考。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删