摘 要:

本文运用Ansys Fluent软件对液体在导流片表面进行流动可视化的仿真模拟,以此优化导流片结构来满足设计要求。

关键词:浸出器;Fluent;分布槽;导流片;

目前社会上的植物油品种众多,除了如大豆油、菜籽油、花生油等大宗油,还有众多小品种油如橄榄油、亚麻籽油等,其需求量也在随着人类生活品质的提高,而在不断地增加。各油脂加工厂家以及油脂工程公司都在不断地通过改进工艺和结构,以此优化工艺和设备来提高出油率、降低消耗等。浸出器作为浸出车间的关键设备,其好坏直接或者间接地影响车间的生产指标和能源消耗。同时为满足节能环保、操作简便等要素,对于浸出器部分结构的设计则尤为重要。

本文重点阐述了关于浸出器喷淋系统中分布槽内部的混合油液相流动的分析。目前在实际应用中为防止油类混合物中的残渣有可能会堆积在分布槽底部,若长时间堆积后会影响分布槽的使用功能。本模拟分析旨在找到更合适的导流叶片,利用叶片对液体流动的扰动将残渣从分布槽底部卷起,从而减小残渣在槽底的堆积,该分析过程是基于Ansys Fluent软件来模拟分布槽内部混合油在导流片表面流动时的过程。以此作为理论依据,为实现具体的结构做支撑,获得较严谨合理的结构来解决实际生产中遇到的一些问题,从而来减少设备操作者的工作量,降低劳动强度,提高设备的功能性,更是为了能够满足安全生产、节能环保的要求。

常用的计算流体动力学(CFD)软件有Ansys(Fluent),Comsol Multiphysics, CFX,Phoenics, CD- Star, Flow3D 等,其中以Fluent最为成熟和应用广泛。由于涵盖了Ployflow和Fluent Dynamic International(FDI)的全部计算资源,Fluent软件有丰富且先进的物理模型和强大的后处理功能,如层流和湍流,定长流和非定长流,以及无粘性流等[1,2]。所以针对喷淋分布槽中混合油在导流片表面流动的情况,应用Ansys(Fluent)软件来进行模拟仿真,可以获得较为贴切真实的结果,从而对实际的结构设计能起到更为直接的指导作用。

1 分布槽等建立三维模型

本文中所涉及的主要装置包括有:空心管、分布槽和导流片,模型是运用三维设计软件进行绘制建立,分别建立空心管、分布槽和导流片的模型后,再将三个零件组装成一个整体,形成所要分析的具体模型。将三维设计软件输出的文件保存成可以被Ansys软件读取应用的类型,在Ansys spaceclaim中对该模型进行简化、流道抽取等操作。为后续进行仿真分析做准备。

2 在Fluent中设定的参数

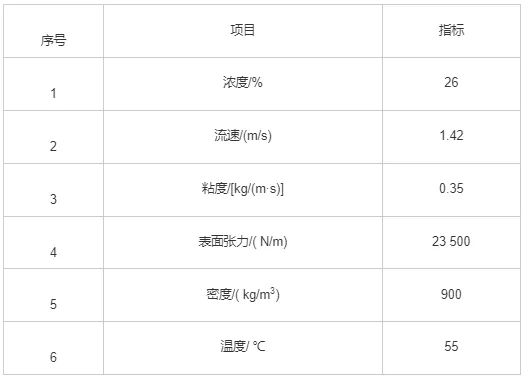

在Fluent计算中,需要混合油的技术参数,比如混合油浓度、压强或者流速、黏度、温度等等,如下表1所示。通过选择某一级的循环混合油参数来作为分析的液相资料,在分析之前,将流体的密度、粘度和表面张力等参数输入到系统中,另外混合油在导流片表面的流动的状态还与喷淋量有关。在一定的范围内,循环喷淋量越大,渗流速度越大,流动状态越接近湍流或湍流程度越大,则第二、第三阶段的传质阻力越小[3]。因此为了能够看出混合油流动的情况,需要混合油的流速或者流量的参数,按照表1中列举的几个主要技术参数来做仿真分析,通过在具体数据情况下的仿真结果,来观察导流片表面流过的混合油在槽中的流动情况,以此来分析导流片的结构,并进行优化,以满足最终的要求。

表1 混合油相关参数

根据空心管的直径,管孔大小,折合到每个管孔的流量为5 m3/h, 上表中除了以上混合油的参数,对于Ansys软件的数限范围也进行了一些设定,比如网格划分中实体单元节点、关联中的缺省值、平滑度等等,Fluent里面的分析有多种网格参数选项,不同选项为后续的网络划分、动态模拟等都会产生不同结果,而为了获得最接近实际的流动效果,都需要做网格参数的设定。

3 混合油导流片表面流动仿真

3.1 导流面混合油流动设想

混合油从空心管道进口进入,充满整个管道内腔,在管道的下侧有小孔,混合油从小孔落下,由于管道内腔中的混合油有一定压力,因此混合油是以一定速度从小孔中打出来的。有一定冲击力的混合油流到导流片上,导流片表面是具有一定曲面的形状,混合油就会相切于曲面,形成一个向特定方向流动的液体流。导流片表面混合油流动示意见下图1。

在做这个混合油液体流仿真时,在Fluent中选择和设定了相关的变量,变量在由于变量的选择和设定不同,对于其结果是变化的。为了能够看出混合油在导流片表面的流动状态和流动方向,液体流的过程能否满足设计意图,因此,为了能够获取反映真实的仿真结果,结合混合油的特性,软件参数设定的规范化,在变量选择与设定上都尽量真实客观。

图1 导流片表面混合油流动示意图(端面视角)

基于Fluent对混合油导流的仿真分析,在对模型进行修正后,再设定有关环境变量。

3.2 划分网格

导流片模型是带有一定弧度的曲面,对模型进行网格划分,在网格划分过程中,由于在建立原始模型时,有些建模过程产生了尖角、分隔线等,这些不利于网格划分精度,甚至有可能会中断网格划分,因此在进行网格划分之前,需要对分析的模型进行检修。

由于分布槽整体较长,且在长度方向上存在周期性,考虑到本模拟涉及到两相流模型,且为瞬态计算,计算量较大,因此选取了分布槽有周期性的一节如下图2所示,并将该节两端设置为周期性边界条件。这种设置既可以减小计算量,又不会影响结果的准确性。

图2 网格划分示意图

3.3 流动仿真过程

本仿真采取瞬态计算,模型涉及到两相流的VOF算法,边界条件采取速度入口及压力出口,计算域对称两端采用周期性边界条件,计算采用Simplec算法,时间步长设置为0.01 s。初始状态为槽内无任何混合油,计算域内全部为空气,当混合油充满分布槽,且溢出的混合油滴落并稳定流出计算域时停止计算。

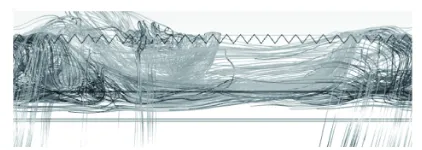

图3展示了达到稳定状态时流体域中心面的volume fraction截图,蓝色代表空气,红色代表混合油,由于VOF模型的原理所限,中间色代表每个单元格中空气和混合油所占比重的程度,从实际角度看可理解为该处的混合油中存在微小的空气气泡。

图3 仿真流动图

在进行网格划分后,通过多组数据模拟在导流片表面的流动状态,仿真分析中的流线作为模拟液体流动的方向和方位,在模拟混合油流动时,混合油在与导流片接触后,在一定的流速下,沿着导流片表面的曲线方向向前流动,表面的多条方向的曲线组成不同的曲面,导流片的曲面方向改变了上面孔中竖直向下的混合油方向,而上面管道孔中的混合油在不停地向导流片输送混合油,液体沿着导流片设定的方向连续流动,从而形成了混合油特定流向的液体流。

3.4 导流效果

各参数仿真分析后所得仿真图见图4、图5。

迹线图展示了流体在流场中实际流动的轨迹,颜色代表流体在该位置的速度大小。由图4可见,速度的最大值出现在混合油出口处,而在整个分布槽中清晰可见的是,迹线遍布槽中所有位置,没有明显的低速区,没有无迹线涉及的空白区域,这意味着槽内的杂质不会因陷入低速区而沉积,也不会在漩涡打转最后沉积于漩涡内低速区,而是会被油冲出分布槽。

图4 仿真流动迹线图

图5 仿真流动中心面y向速度图

通过实际数据的控制,模拟出液体流动速度得到的速度图,可见分布槽内的液体不仅仅能够沿分布槽长度方向串流,而且其流速较快,这种流动对混合油内部的残渣跟随液相一起高速流动,起到了很好的预期效果。总结仿真分析的结果:根据仿真结果可见流体迹线遍布分布槽内几乎所有区域,无明显滞止区,流场区域也十分活跃,槽内周期性地产生高速流动,且该高速流动可从分布槽底部扫过,这种流动可使残渣被从底部卷起,或能达到预期目的。

4 结束语

通过Ansys Fluent对混合油在导流片表面流动做仿真模拟,分析在不同数据情况下的结果,验证导流片弧形面的结构与所需求的最为合适曲面之间的差别,以此来修改设计中不合理的地方,同时还能合理的指导加工制作过程的技术要求,经过各方面的优化,获得最佳的结构来满足生产,并解决现行设备结构应用中存在的问题。所以鉴于导流片的设计能够避免喷淋时出现的一些弊端,在制作前利用分析软件验证导流片结构的做法,是较为合理正确的方法,这为提高设计准确性,以及降低制作工作量,提供了有利的指导和帮助。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删