Simsolid自问世以来,因其独创的无网格分析技术,受到了相关从业技术人员的广泛关注。在其应用领域不断拓宽的同时,Simsolid的准确性也被越来越多的工程实践所验证。相较于传统的FEM,Simsolid在计算效率上存在着明显的优势。本案例拟采用Simsolid对MCM-BGA封装体的热应力进行分析,并通过有限元分析软件ABAQUS验证了Simsolid热分析及热应力分析结果的准确性。最后,通过改变封装体的结构对该封装体进行了优化设计。

Chapter 1 问题描述与模型建立

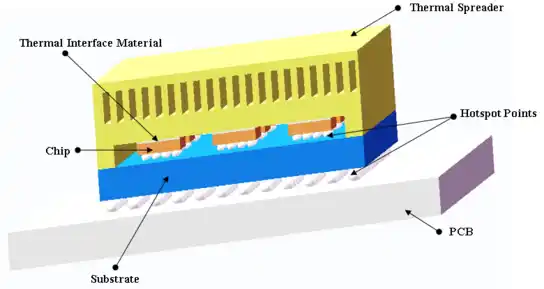

本次案件所采用的MCM-BGA封装体共包含9个芯片、热界面材料、散热外壳、PCB、若干热点焊连接点及封装基体[1]。具体的装配关系见图1所示。通过3D绘图软件绘制封装体的几何模型,并导入到Simsolid。各部件的材料参数见表1。

图1 MCM-BGA封装体的装配关系

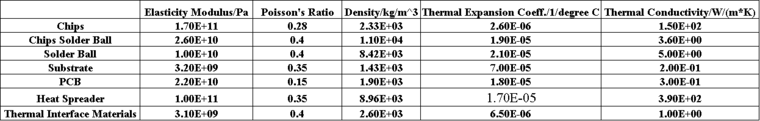

表1 各部件的材料参数[1]

热应力分析的思路一般为先进行热分析得到温度场,再把温度场导入到新的模型中计算热应力。基于这一原则,本案例将分为热分析和结构分析两部分进行阐述。

1.1 热分析

Simsolid的提供了专门进行热分析的分析类型。在创建热分析之后,需要填写温度、体热流及对流条件。具体到本次案例,设定流过每个芯片上表面的热功率为50W/cm^2,对于裸漏在空气侧的封装体外壳设定对流散热系数为20W/(m^2*K),环境温度设定为20℃。由于Simsolid暂不支持冷却液流速相关分析,通过修改冷却通道的对流换热系数及环境温度进行弥补。对于散热外壳冷却通道,假定为液体强制对流散热,散热系数设为1000 W/(m^2*K),冷却液温度设定为15℃。完成上述操作后,便可提交Simsolid进行计算,从而得到温度场结果。

1.2 结构分析

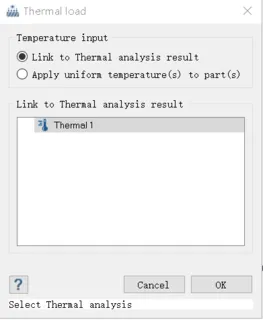

得到温度场计算结果后,可在同一个分析项目下建立结构分析。在本案例中,设定封装体的PCB下边面为不可移动面,并对整个封装体添加温度载荷,温度的输入为热分析的结果,如图2所示。完成上述操作后,便可提交Simsolid进行计算,从而得到封装体的热应力结果。

图2 温度载荷的设定

Chapter 2 结果分析与准确性验证

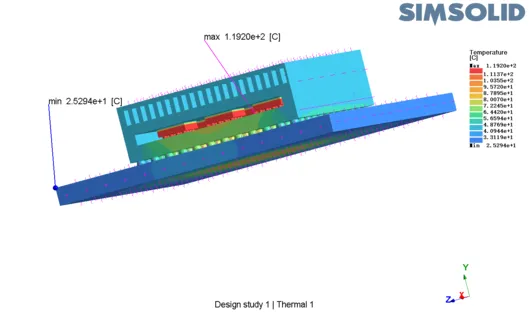

2.1 温度场结果

图3为热分析结束后封装体上的温度分布,可以看出该封装体在运行时芯片附近区域的温度较高,最高温度为119.2℃,其位置为芯片与封装基体的热点焊连接点处。在PCB基板边缘处的温度上升在10℃左右。在封装体的上部,由于散热罩的强烈散热,温度约为40℃。

图3 MCM-BGA封装体的温度分布

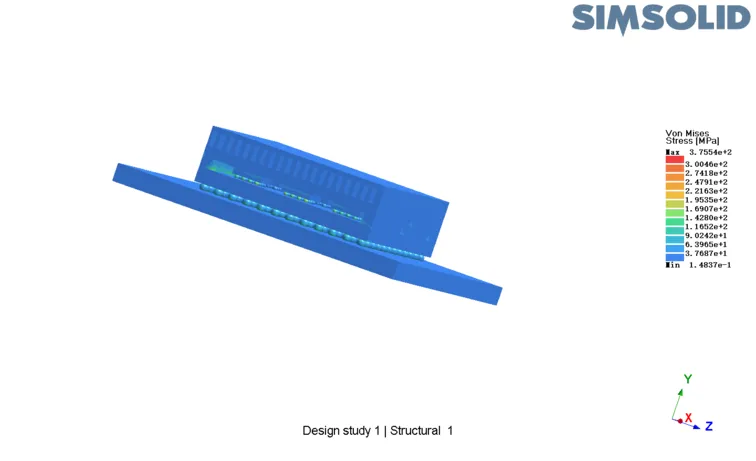

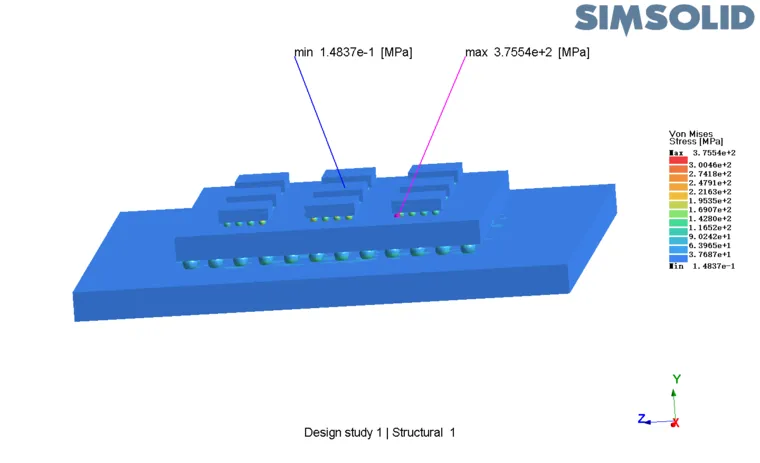

2.2 热应力结果

图4为MCM-BGA封装体的热应力分析结果。热应力是由于封装体各部分的温度分布不一致以及材料的线膨胀系数差异产生的。从整体上来看,封装体的热应力数值不高,约为40MPa,但局部位置存在着高应力区。图5显示了封装体上的最大应力点和最小应力点。可以看出,封装体的最高应力出现在封装基体与芯片连接的热点焊位置,在后续运行的过程中易成为失效点。散热罩与封装基板连接处的应力峰值虽然没有热点焊连接点处的应力峰值高,但相较于其他部位存在着应力突变,在后续运行过程中容易产生钝化裂纹或开裂现象[2]。

图4 MCM-BGA封装体的热应力分析结果

图5 MCM-BGA封装体的最大热应力与最小热应力示意图

2.3 Simsolid分析结果的准确性验证

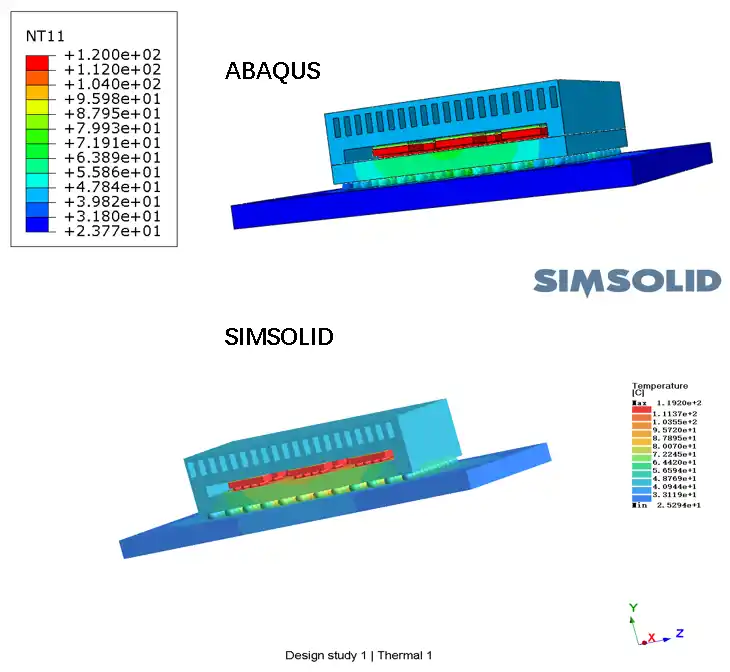

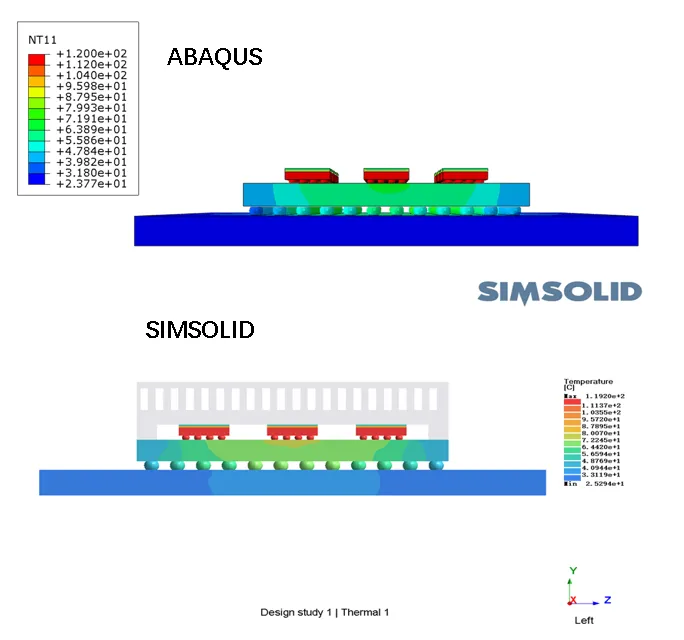

在本案例中,使用ABAQUS对该问题进行分析,以验证Simsolid分析结果的准确性。在利用ABAQUS进行分析时也采用了热—力顺序耦合的方法,即先通过热分析得到温度场,随后将温度场作为预定义场导入到结构分析模型中进行热应力的计算。

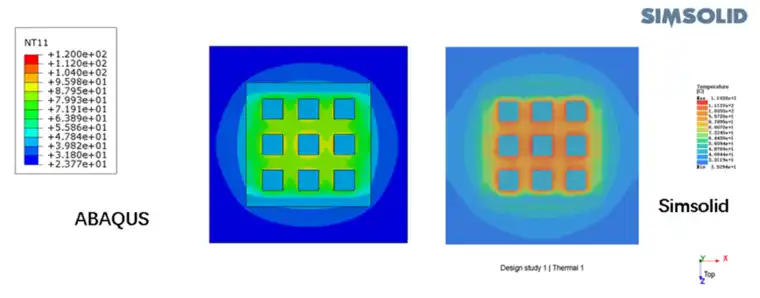

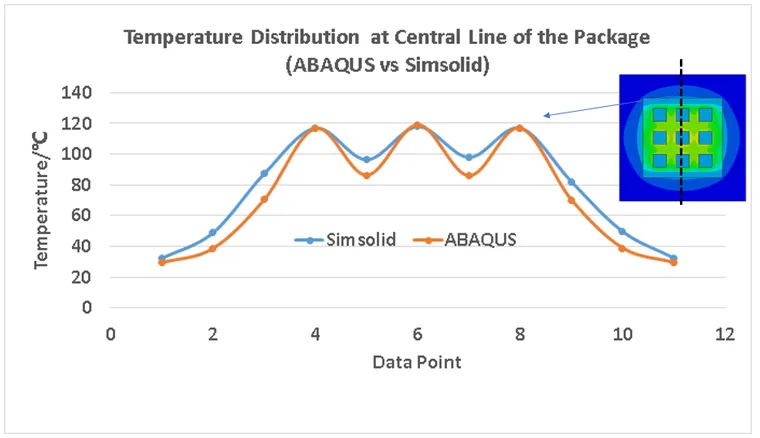

图6、图7及图8为ABAQUS热分析得到的温度场分布云图与Simsolid的分析结果比较。可以看出,ABAQUS计算得到的封装体运行时的温度分布与Simsolid的吻合度较高,且数值差异很小。在最高温度上的温度差异仅为0.8℃,且在芯片附近的区域均为高温区。为更加准确的评估两种分析方法之间的相似度,对封装体中心线出的温度分布进行提取得到图9。可以看出两种分析方法下,芯片表面的温度相同,在两端的温度差异也很小。两芯片中间位置的温度差异稍大可能是由于数据点选取的位置不统一造成的,但在整体数据即分布趋势上可以得出,使用Simsolid计算得到的温度场的准确性较高。

图6 ABAQUS与Simsolid温度场分布比较-整体

图7 ABAQUS与Simsolid温度场分布比较-左视图

图8 ABAQUS与Simsolid温度场分布比较-俯视图

图9 封装体中心线处的温度分布比较

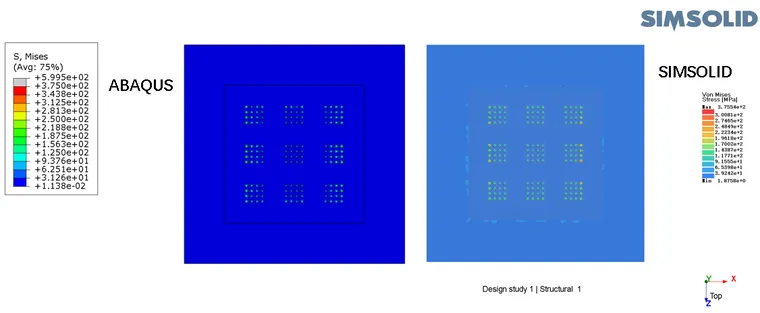

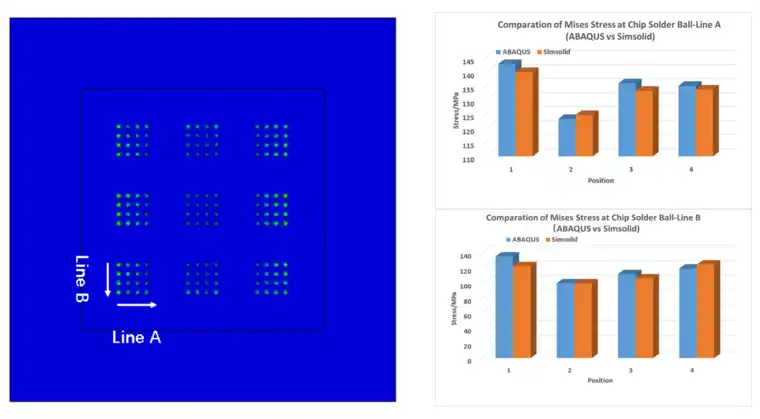

此外,还对ABAQUS与Simsolid计算得到的应力结果进行了比较。由于应力主要集中在芯片与封装基体的连接处的热点焊点,因此将本次比较的重点放到了该位置。图10为两种计算方法得到的热点焊点的热应力分布。热应力的分布在两种计算方法下均表现为靠近基板边缘处的热应力数值较高,基板中心处的热应力数值低。对图11所示的直线A与直线B方向上焊点的热应力进行提取进行比较可以发现,Simsolid与ABAQUS计算得到的热应力的数值差异很小,其结果的差异在9%以内。

图10 ABAQUS与Simsolid热点焊处置热应力分布

图11 ABAQUS与Simsolid热点焊处置热应力比较

Chapter 3 MCM-BGA封装体的优化设计

基于前述分析,本节将对MCM-BGA封装体进行优化设计,其准则应当是尽量降低封装体运行时的温度以及热应力数值。优化设计的结构为封装基板及热接触材料。通过改变其厚度进行热分析与热应力分析,得到不同模型下的温度场及热应力。模型建立过程与前述相同,在此不再阐述。

3.1 封装基体的厚度对热应力的影响

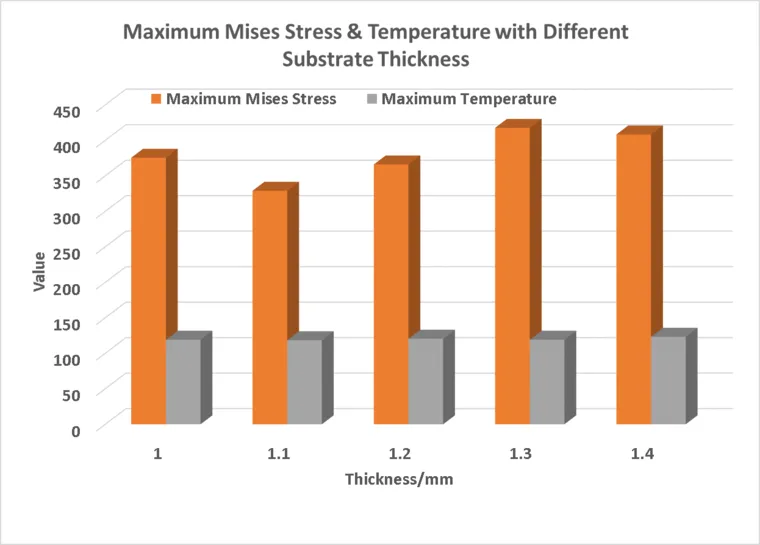

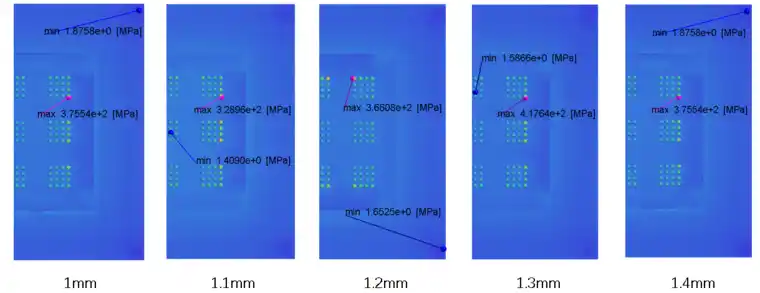

图12为不同封装基板厚度模型下计算得到的最高温度及最大热应力。从图12可以看出,当封装基板的厚度为1.1mm时,该封装体在运行时的温度最低,热应力峰值最小,因此选择封装基板厚度为1.1mm更为合理。值得说明的是,不同封装基板厚度下的最大热应力均产生在芯片与封装基板连接处的热点焊位置,如图13所示。

图12 不同封装基板厚度模型下的最高温度及最大热应力

图13 不同封装基板厚度模型下的最大热应力位置

3.2散热罩的厚度对对热应力的影响

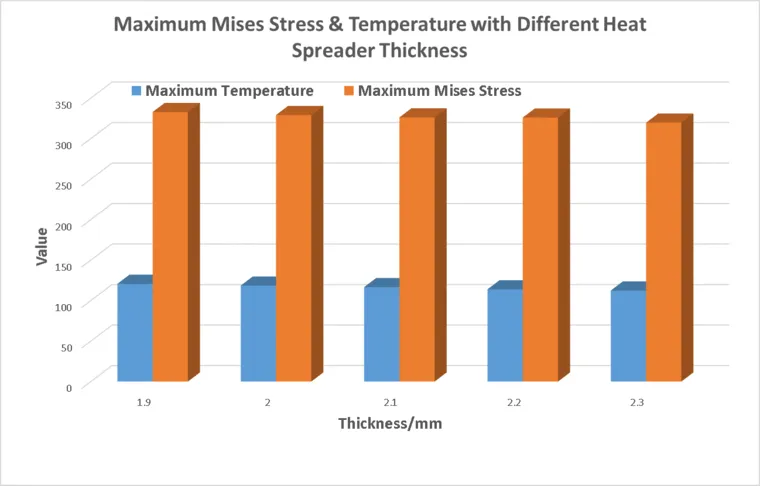

图14为不同散热罩厚度下的MCM-BGA封装体上的温度及热应力结果。在进行分析时,设定封装基板的厚度统一为1.1mm。可以看出,随着散热罩的厚度增加,封装体运行时的最高温度及热应力的峰值不断降低。散热罩的厚度每增加1mm,封装体的温度下将约1℃左右。这是由于散热罩的厚度增大,冷却通道的表面积增大,使得封装体散热罩的散热效果增加,因而封装体运行时的最大温度降低,热应力也相应的降低。在实际设计过程中,因充分考虑散热罩厚度增加造成的重量增加及芯片运行温度的要求对散热罩的厚度进行选择。在本案例中选取散热罩厚度为2.2mm时为最合理的方案。

图14 不同散热罩厚度下的MCM-BGA封装体上的温度及热应力

结论

本案例通过使用Simsolid对MCM-BGA封装体进行了热分析及热应力计算,主要得到了几条结论:

1) 散热罩厚度为2mm、基板厚度为1mm的MCM-BGA封装体进行了热分析得出封装体运行时芯片及其附近的区域温度较高,最高温度为119.2℃;热应力分析得到热应力集中出现在热点焊点位置,热应力峰值为375.54MPa;

2) 使用ABAQUS对Simsolid的分析结果进行验证,通过比较温度场及热应力分布云图及提取数据点得出,Simsolid分析结果的准确性较高;

3) 通过Simsolid对该封装体的基板进行优化设计,通过比较不同基板厚度下的峰值温度及峰值热应力得出最佳的基板厚度为1.1mm;

4) 在最佳基板厚度下,探究了不同散热罩厚度下封装体的峰值温度及热应力变化。结果表明,随散热罩厚度增加,封装体的温度较低。在实际设计过程中应结合多方面因素进行选取,本次案例中选择最佳的散热罩厚度为2.2mm。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删