1、背景

在成形工艺上,很多生产厂习惯于一次成形完毕,好处是成形时间短、生产速度快,免去了二次成型的麻烦,但不足之处是操作人员过多,劳动强度大,质量不易控制。随着加工技术的不断发展,成型件的尺寸不断加大,一次成型的弊端日渐引起重视。为了保证质量,有的单位采用了国外常用的多次成型法,即成型件的最终形状分为若干个成型步来完成,每次成型其中的一部分。很多实际钣金件的成型加工过程都是经过若干次成型来完成的,这些多次加工过程中,最简单的情况就是二次成型过程。这种加工方法的好处是质量容易控制,但也存在一些问题如施工周期长,需采用专用的适于多次成型的模具,因而,在批量小、模具少的情况下不宜采用。

2、问题

该例子是某钣金成型件的实际加工过程。该过程包括两次成型分析,而实际模拟的步骤分为六步来完成:(选用动力显示分析步进行计算,通过速度位移边界条件和分析步时间控制整个成型过程)。该模型详细介绍通过速度边界条件控制部件的运动进而达到部件二次成型的仿真。

3、几何模型

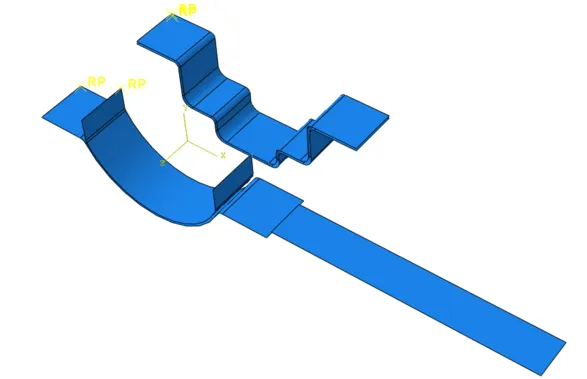

根据成型件的尺寸绘制的两个模具及板料的装配图如图所示,具体尺寸可见附件中的inp格式文件。

图1 模具装配图

4、有限元分析

4.1、材料参数的设定

对于两套模具,设置为离散刚体,因此不需要对其赋予材料参数;

对于胚料,使用TC4高温拉伸的实验参数,详细参数可以在附件的inp格式文件中查看;

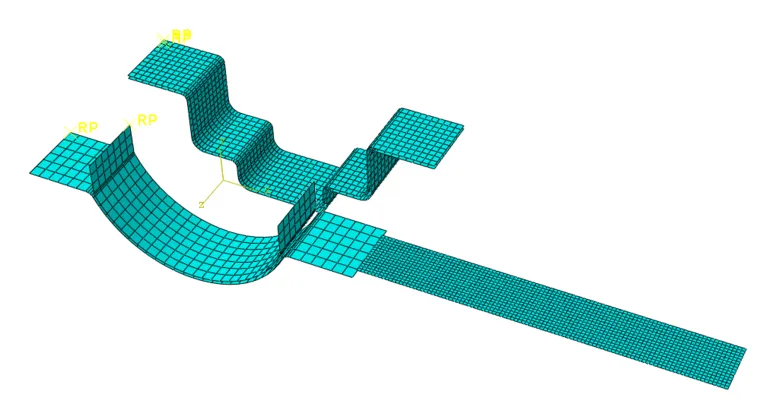

4.2、网格划分

由于两套模具均为离散刚体单元,也需要进行网格划分,需要注意的是要对圆角处的网格进行加密处理;胚料的网格也需要进行加密;其中网格划分后的模型如下图所示:

图2 网格划分模型

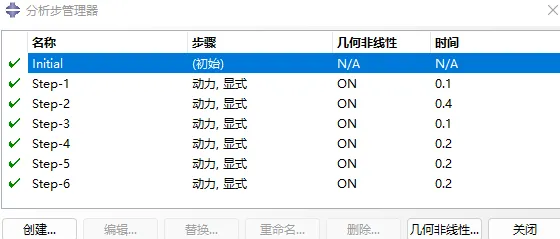

4.3、分析步设定

所有分析步均采用动力显示算法,整个成型过程共需要六个分析步,由于模拟过程均存在大位移,所以六个分析步的几何非线性都需要打开,不同的分析步对应不同的模拟过程,需要注意图3中分析步的时间;

Step-1:模具一的上模向上移动;

Step-2:胚料移动到模具一的正上方;

Step-3:模具一上模下行进行第一次成型;

Step-4:模具二的上模向上移动;

Step-5:将第一次成型后的部件移动到模具二的正上方;

Step-6:模具二上模下行进行第二次成型;

图3 分析步设定

4.4、相互作用设定

为了保证仿真的顺利进行,需要在两次成型的过程中设置接触属性;需要注意的是,胚料与第一个模具接触时的相互作用应设定在第一次成型时,即Step-3分析步;与第二个模具接触时的相互作用应设定在第二次成型时,即Step-6分析步。

图4 相互作用设定

4.5、载荷设定

对于多次成型的仿真,载荷模块的设定较为重要,由于整个仿真过程中只有5个部件,因此为了简化模拟过程,只设定5个边界条件,其中具体的分析可以在附件中的inp格式文件中看到:

图5 载荷的设定

BC-1:用来控制模具一的下模,在初始分析步中,设定模具一的下模保持固定不动,需要将后续Step-1—Step-6的分析步均激活来保证模具一的下模一直固定不动;

BC-2:用来控制模具二的下模,在初始分析步中,设定模具二的下模保持固定不动,需要将后续Step-1—Step-6的分析步均激活来保证模具二的下模一直固定不动;

BC-3:用来控制模具一的上模,在Step-1中将其向上移动,在Step-2中将其改为固定不动,Step-3中让上模下行进行第一次成型,Step-4中将其改为固定不动,后续该部件将不会运动;

BC-4:用来控制胚料,在Step-2中将胚料移动到模具一的正上方,Step-3中解除对胚料自由度的限制,在Step-4中将一次成型后的胚料移动到模具二的正上方,之后不再限制胚料的自由度;

BC-5:用来控制模具二的上模,在Step-4中将其向上移动,在Step-5中将其改为固定不动,Step-6中让上模下行进行第二次成型。

4.6、提交计算

创建Job,进行作业提交计算,导出模型的inp文件。

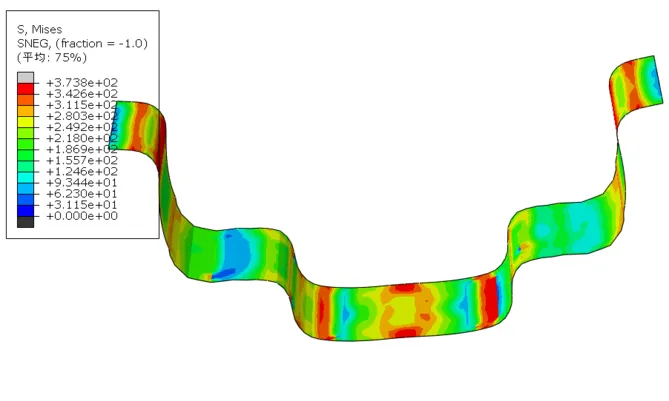

5、结果

钣金件成形过程视频可见在附件中查看;

钣金件成形的Misess应力云图和PEEQ等效塑性应变云图如下图所示:

图6 Misess应力云图

图7 PEEQ等效塑性应变云图

6、计算说明

CPU:Intel(R) Core(TM) i5-10200H CPU @ 2.40GHz 2.40 GHz;

RAM:24.0 GB (23.8 GB 可用);

计算时间:2.5min。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删