摘 要:

带内螺纹的精密零件在经历淬火-低温回火的热处理后发生了轻微的畸变,但是对于精密工程而言(如火箭发动机等),这些轻微畸变将会导致后续在装配过程出现无法装配的严重后果。使用有限元软件及其子程序,考虑了应力影响相变和相变塑性,计算得到了热处理过程中的温度场、应力应变场,以及热处理后的残余应力分布和零件畸变,该畸变与生产过程中的装配结果所显示的畸变基本一致。针对装配困难问题,结合数值模拟分析结果,提出了一些改进生产工艺控制零件畸变的建议。

关键词:内螺纹;热处理畸变;淬火-回火;有限元仿真;

热处理对于钢制零件的加工来说是一个非常重要的最终加工工艺,被用来改进材料的力学性能[1]。热处理之后,材料的性能会发生变化, 零件也可能产生畸变。在工业生产领域,对于测量这些畸变,花费了大量人力财力,提出了许多方法,但是目前仍很难准确地预测热处理畸变。有限元仿真方法通过基于物理模型的数值计算可以给出每一个时刻的应力应变场、温度场和组织场,给企业科研人员的生产决策提供理论基础,在热处理研究中越来越成为强有力的分析工具。

控制零件的性能和形状是热处理的首要目标。当前很多学者对热处理过程的有限元分析做了大量的工作。日本的Gur and Tekkaya开发了有限元新模型用来计算轴对称零件的温度场和应力应变场[2]。

Caner Simsir等使用三维有限元软件模拟了淬火过程,并且研究了考虑残余应力对轴对称零件热处理过程数值计算的影响[3]。Fukumoto等[4]通过ABAQUS软件对螺旋齿轮的渗碳和淬火过程的畸变进行了研究。Lee等[5]研究了热处理过程的力学性能变化,并使用ABAQUS软件对HSLA钢的热处理过程进行了有限元仿真。

Silva等[6]设计试验测量了AISI 4140 C钢的环形零件,研究了热处理工艺对畸变的影响,并使用DEFORM-HT模块的计算结果验证了试验结果。Lee等[7]对低碳钢的淬火畸变做了大量研究,基于ABAQUS开发了相关UMAT和UMATHT子程序。Brinksmeier等[8]对齿轮零件的热处理畸变最小化做了大量试验和数值仿真。

本文所研究的带内螺纹接头零件,在热处理之后的装配过程中出现安装困难的现象。一些零件存在无法装配螺栓的现象,一些零件存在螺栓进入一半后无法继续装配的现象。上述现象说明螺纹的进口处和中间部位发生了较大的畸变,导致安装困难。本文使用DANTE©软件对淬火-回火过程进行了数值模拟,得到了应力应变场、温度场和组织场,以及热处理之后的变形场(位移场)。

1 热处理过程的数值建模

热处理过程是一个多物理场多尺度下的各种物理现象的耦合,它包含热传导、相变和应变[9]。所有上述的现象均需要在仿真模型中考虑。

1.1 温度-应力-相变耦合模型

在热处理过程中,存在3个物理场,如图1所示。这些相互作用包含温度和相变、温度和应力应变、应力应变和相变3对耦合关系。

图1 温度-相变-应力/应变的相互作用

Fig.1 Interaction between temperature-phase change-stress/strain

温度和相变的关系:温度变化是影响相变的主要因素,温度的变化决定了相变的进程,而相变释放潜热也会影响温度场。

温度和应力应变的关系:温度变化引起材料的体积膨胀或收缩,淬火中工件各部位由于加热或冷却不均产生温度梯度,热膨胀不均导致了热应力;材料在应力作用下发生塑性变形,应力做功对温度场也有影响,不过在热处理过程中变形塑性功产生的热量很少,可以忽略不计。

应力应变和相变的关系:淬火过程的内应力带来相变塑性变形,引起工件内部应力和应变;应力对相变动力学也有影响。

应力与相变的交互作用有两种类型,冶金交互作用(应力对相变动力学和相变产物形态的改变)和力学交互作用(主要涉及相变塑性)。应力提供附加的驱动力影响到相变的进程。相变塑性变形使相变中新相、母相的变形相协调,通常能使锻件内应力降低,对应力场的演化影响非常明显。大锻件淬火中产生较大的内应力,因此在进行应力场的数值模拟时更需要考虑应力和相变的耦合作用。

应力诱导相变和相变塑性在拉、压情况下的数值是不同的。相变塑性对拉、压相对不太敏感,但应力诱导相变对应力状态较为敏感。由对淬火应力场的计算可知,大型锻件中发生相变前,内应力主要是温度梯度导致的热应力;在相变进行过程中,锻件各部位内应力变化由相变应力起主导,相变对内应力的影响远大于温度梯度导致的热应力。

1.2 相变动力学及相变塑性

切变型相变又称马氏体相变[10],在没有外力的情况下,人们习惯用Koistinen-Marburger公式来描述相变动力学的变化,即

ζ=1-exp[-α(Ms-T)] (1)

式中:ζ为新相的生成量;T为当前温度;Ms为马氏体相变起始点;α为特定反应条件下的相变动力学参数,反映相变进展速率。

Koistine和Marburger认为静水压力增加使CCT曲线和TTT曲线的位置向低温区和时间延长(向右)方向移动,从而使马氏体开始转变温度Ms降低。

对于马氏体相变,Inoue对Koistinen-Marburger做了修改,得到公式

ζ=1-exp[-α(Ms-T)-ψ(σ)] (2)

式中:ζ为马氏体的生成量;T为当前温度;Ms为马氏体开始转变温度;ψ(σ)为应力的作用函数。

材料在应力作用下发生相变时,其变形量与无应力状态下有显著不同。尽管应力小于当时条件下的屈服强度,发生组织转变时常伴有不可逆转的塑性变形,亦即在组织转变过程中伴生的塑性变形,称之为相变塑性。Greenwood-Johnson模型认为相变塑性是由弱相的塑性变形产生的,其大小取决于弱相的屈服强度和相变所产生的体积膨胀。

目前数值模拟计算相变塑性常采用εtp=Kσf(ζ)。式中:εtp是相变塑性应变;K成为塑性相变参数;σ是应力;ζ是组织转变量;f(ζ)为组织转变量函数。

图2 零件的几何模型(a)及其1/6部分的网格化(b)

Fig.2 Geometric model of the part(a) and the meshing of the sixth part(b)

1.3 基于零件几何特性的模型处理和网格划分

如图2(a)所示,内螺纹接头在外侧有6个周期分布的凹槽。由于内螺纹的存在,零件本身并不是完全的周期对称。对于每一个1/6单元来说,内螺纹的存在引起的差异在一个螺距之内,因此对计算结果的影响不大,完全可以忽略。因此采用1/6的部分作为研究对象,这样可以减少网格单元数量,提高计算效率,如图2(b)所示。

1.4 热处理工艺及边界条件

在边界条件不变的情况下,淬火工艺决定了淬火冷却强度,进而决定了组织分布和力学性能。

产品经历的热处理工艺为:①加热保温阶段:将零件随炉加热到900 ℃,保温50 min。②转移:将零件在20 ℃的空气氛围中,从加热炉转移到淬火油中。这个过程持续1 min。③淬火:将工件浸入到50 ℃淬火液中,直至冷却完毕。④回火:将淬火后的工件加热至300 ℃,保温3 h, 然后空冷至室温。仿真流程与边界条件与零件实际热处理工艺参数一致。

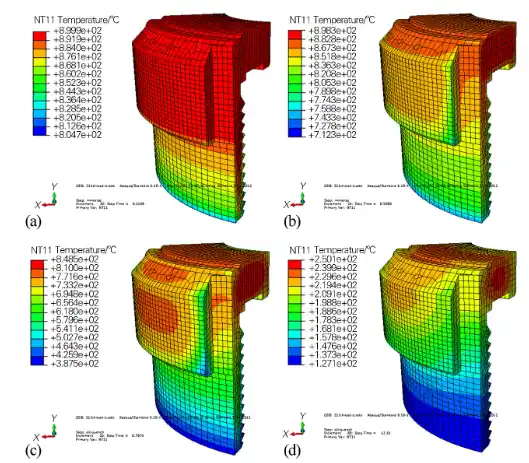

图4 工件在油冷过程中温度场的变化 (a)浸入一半时刻;(b)完全浸入时刻;(c)完全浸入0.8 s后;(d)完全浸入12.6 s后

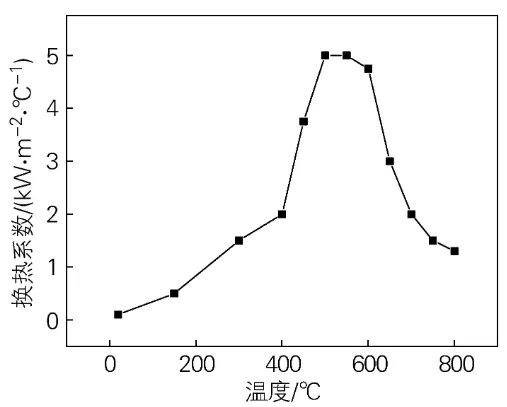

淬火液的换热系数随温度变化的曲线如图3所示,该参数取自DANTE©软件提供的试验数据。

图3 淬火液与工件的换热系数

2 仿真结果与分析

2.1 淬火过程的温度场

奥氏体化的工件浸入到淬火液中,依次经历膜沸腾、核沸腾和对流换热3个阶段。大部分的热量是在核沸腾阶段带走的,温度在此阶段也是下降最快的。冷却速率对淬火后工件的残余应力、畸变和力学性能的影响非常巨大。

为工件淬火过程中的温度场随时间的变化。由图4可知,在12.6 s后工件温度已经从900 ℃快速降到250 ℃左右。

2.2 回火后的残余应力场

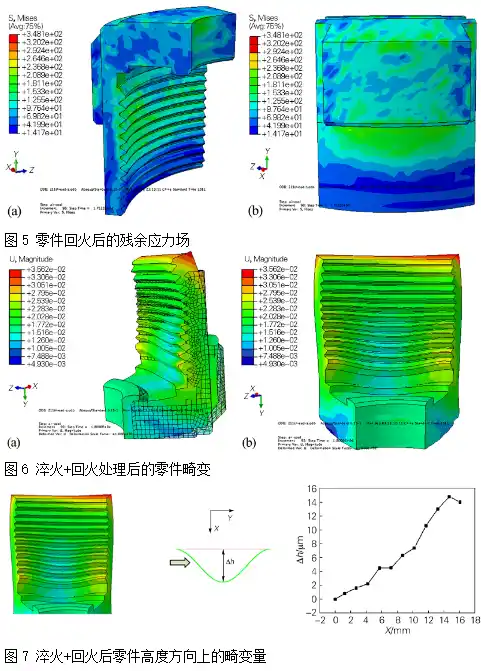

由于热应力、相变应力和相变塑性的存在,零件内部应力超过了塑性极限,发生塑性变形。回火后虽然应力得到释放,但零件内仍然存在残余应力。如图5所示,残余应力在零件内分布并不均匀,最大残余应力可以达到348 MPa。

2.3 淬火-回火处理后的零件畸变

塑性变形导致的直接后果是零件发生了不可逆转的塑性变形,如图6所示。首先,螺纹入口处发生了收缩,最大位移量为0.036 mm。另外,从入口开始,随着螺纹深度的发展,原本平行的螺纹由直线状(图6中右侧所显示的主视图)逐渐变成了波浪线。这些畸变会阻碍螺栓的进入,与装配生产出现的现象吻合。对于第二种畸变,取向下的高度为自变量,波纹状曲线偏离原始位置的最大值为因变量,得到畸变量曲线,如图7 所示。

2.4 针对工艺改进的建议

入口处的畸变,是由零件上下部分的厚度不同导致淬火过程中温度梯度过大引起的。建议淬火时用零件的反方向进入淬火液,并适当调整零件进入淬火液的速度,使得厚壁端提前冷却,降低厚壁和薄壁之间的温度梯度。

螺纹线的波浪畸变是由于外侧厚壁上面的6个开槽引起的。由于开槽导致温度变化不一致,进而产生了较大的温度梯度。温度梯度的存在产生热应力,使零件发生塑性变形。建议先热处理,后开槽,减小热应力,进而消除这部分畸变。

3 结论

根据零件的特征简化了几何模型,使得网格单元大大减小,提高了计算效率。使用基于ABAQUS的DANTE©软件计算了带有内螺纹接头零件的温度场、应力应变场。预测了热处理后的残余应力分布以及零件畸变。零件畸变的计算结果与实际生产装配中出现的问题基本一致,因此是可信的。如果工艺允许的情况下,可以先热处理,后开槽。这样可以尽可能地减小热处理的畸变。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删