很多时候,我们仍然看到一些公司只相信用实体网格进行模拟的结果,而即便是薄壁件,比如薄板、冲压件或塑料件。

如果你问他们为什么不使用壳单元,大多数时候他们会告诉你,要生成一个中性面的壳单元模型需要花费太多的时间,或认为壳单元在分析中不能捕捉到必要的细节,所以他们决定不采用壳单元。

下面我们列出了为什么有时候创建一个中性面的壳单元模型是有必要的。

1. 最终结果的精度可能与实体网格单元相差很远。

无论你是在一个CAD集成的有限元分析软件,还是从一个独立的高端有限元软件的基础课程里,他们都将教你对于薄壁零件使用壳单元。

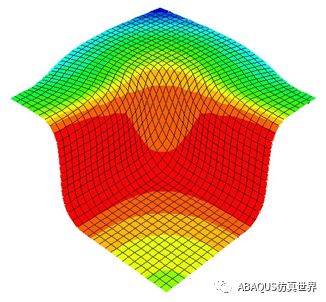

即使你模拟一个简单的薄壁梁,受简单的弯曲载荷下,当分别使用实体单元和壳单元你也可以看到两个不同的应力和位移结果。特别是当实体网格比较粗时,差别会更大。当细化实体网格后,结果将变得更准确,但是将需要多次迭代才能获得网格收敛性。

2. 采用实体网格厚度方向需要 3 到 4 层单元,会直接导致单元数量剧增和更长的运行时间。

如果决定采取实体网格,请注意,厚度方向需要至少3到4个元素,以捕捉所有弯曲和刚度的影响,获得一个准确的结果。

对于看起来结构不那么简单的产品,它可能会产生大量的单元,从而导致大量的运算时间。如果你还考虑注射成型部件的肋骨,圆角等典型几何细节,那么单元的数量将是巨大的,因此运算时间也将是巨大的。

对于注射成型零件,使用壳单元建模,运行1小时完成,而用实体单元并保证厚度方向3到4层单元,那么每次运算时间可能在5至10天左右。

3. 用实体网格单元进行网格划分也需要做好准备。

对于许多标准的网格划分技术,实体网格需要尽可能小到模型中最小的几何尺寸,如筋、短边、很小的面等。简单的自动划分网格通常不会成功,因此,你需要清理几何。无论如何,这也是一个必要的部分但可能会相当麻烦。既然无论如何都需要做几何清理,为什么不从原来的模型中抽取中面模型呢?

4. 大量实体单元模型的后处理需要很长时间。

这似乎是微不足道的,但却常常被忽视。是否需要等待30分钟以上才能生成一个简单的压力图,甚至需要几个小时才能生成一个动画?或者,有超过100个时间增量步的非线性模型查看结果又会如何呢?单元数量越巨大也意味着需要更多计算机资源。

5. 采用 Shell 单元创建了一个能快速计算的准确模型。

由于采用壳体单元时数量较少,因为厚度尺寸转化为一个参数,而不需要单元模拟厚度,因此需要求解的方程较少。

这导致模型在几分钟或一小时内可以运算完成,而不是几天甚至几周。这也意味着可以很容易地使用shell模型进行迭代和优化。另一个好处是,在你的模型中改变壁厚是很容易的,你可以在很短的时间内看到这些变化的结果。

当然,创建一个准确的中面网格模型并不是一件容易的事情。它伴随着曲面抽取,表面编辑,曲面分割,曲面删除和修补等问题。

你也需要考虑你想用什么工具来生成中性面模型。是在CAD程序中,还是在CAE仿真软件中?

如果我们能告诉你,有一种自动的软件,只需按一下按钮就能为你完成所有这些繁琐操作的工作,那就太好了,但不幸的是,事实并非如此。最后,它仍然归结为大量的点击和重复劳动。

我们可以考虑的是与设计师们分享一些想法。如果他们从零开始建立他们的三维模型作为一个中面模型,然后加厚这些表面来生成壁厚,那么中面模型可以在几分钟内而不是几天内可以产生。当然,这会影响设计师的设计过程,如果这对他们来说并不是很有价值的话,他们很可能不会这么做。作为设计师和仿真工程师,他们看重的东西是有区别的。

当创建一个中面壳模型时,相交的表面不会自动共享节点。这将导致部分没有适当连接的单元,这些单元对整体刚度没有贡献,甚至让模型不能正常计算。这可以通过分割曲面的方式来解决,这样就可以使相交的曲面共享边,实现节点和单元的连续。

对于一个细节特征很多的模型,很难建立一个中面模型,或者说根本不可行。即使在这种情况下,您也可以考虑采用子模型方法。所以即便采用壳单元,也无法考虑所有细小特征。

现代的CAD软件具有全面而强大的表面处理能力,这往往比单独仿真软件中的功能更强大。在我们大部分的中面壳模型生成中,可以使用SolidWorks。当然了Abaqus也有创建中面的能力,但正如预期的,通常并不高效。

因此,具体,我们可以结合使用ABAQUS和CAD软件。中面模型在SolidWorks中完成后,可以方便地读入ABAQUS进行模拟。

专业有限元软件,如Abaqus也可在壳网格上施加可变的壁厚。有许多不同方法来实现可变厚度。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删