导读:

经市场调研发现,在市场轮胎退赔轮胎占配比中,因胎圈爆破而产生的退配比颇高,约占30%左右。胎圈爆破产生的原因主要是因为在轮胎的构造中,紧挨在一起的胎体帘布层与三角胶、耐磨胶的刚度相差极大,而且在位移趋势上,比较胎体帘布反包线与内侧胎体帘线之间方向相反,故此区域内产生极大的剪切变形,故导致胎圈爆破。

一、工况描述

此次研究依次取胎体帘布反包高度为0、30、80mm子午线轮胎基于有限元法对对反包端点的主应力、主应变及胎侧变形、下沉量进行研究。

反包高度为0\

反包高度30

反包高度80

二、载荷设置

单变量仿真,除胎体帘布的反包高度不同,其余条件相同。

仿真条件如下:

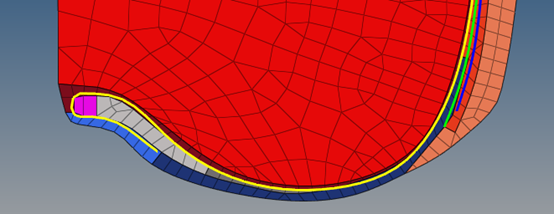

首先对轮胎材料进行定义:

分别对TREAD(胎面) 、BELTSKM(带束胶)、 INNERLINEAR(内衬层)、BEAD(钢丝圈)、RIMCONT(子口护胶)、SIDEWALL(胎侧)、CARCASS(胎体胶)、 BEADF(三角胶)、BELT(带束层)、PLY(帘布层)进行材料属性定义。

其次,进行轮胎截面属性赋予

再次,轮辋刚体属性定义:

然后,接触对定义:

最后,进行充气仿真分析

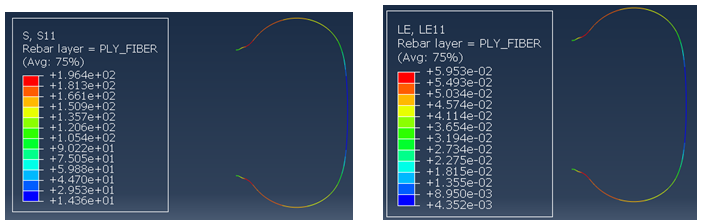

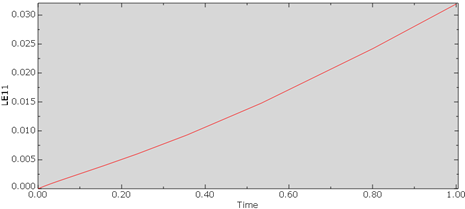

三、主应力、应变分析

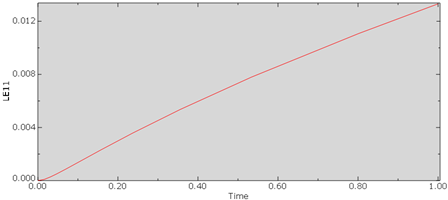

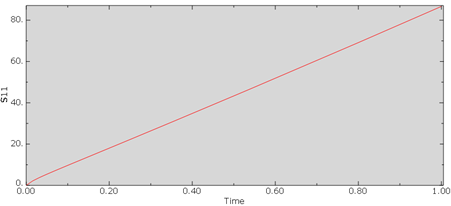

当反包端点S11主应力较大时,端点处容易发生横向裂口,故对反包高度为0,30,80mm的反包端点进行S11主应力、应变分析:

MAX:105.3

MAX:0.032

MAX:43.9

MAX:0.013

MAX:86.7

MAX:0.026

四、三维胎侧及下沉量分析

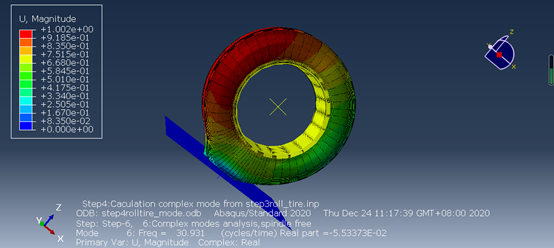

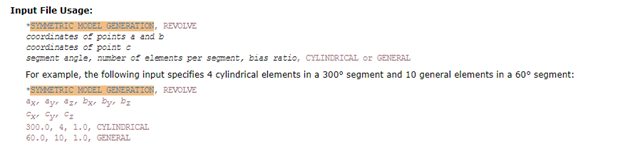

首先, 关键字*SYMMETRIC MODEL GENERATION生成3D轮胎:

关键字*SYMMETRIC RESULTS TRANSFER 结果映射

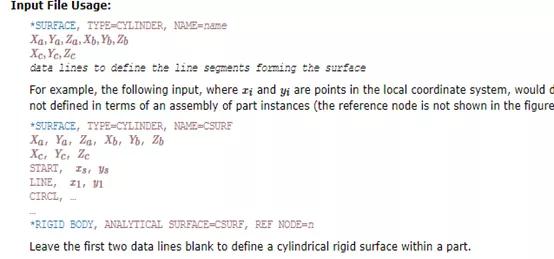

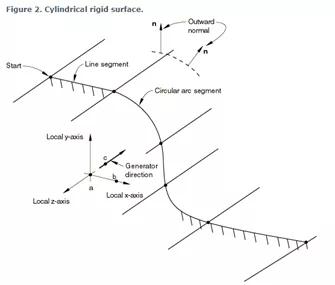

**刚性路面的建立(关键字*SURFACE,TYPE=CYLINDER )

定义接触对(……自行定义)、轮辋属性:

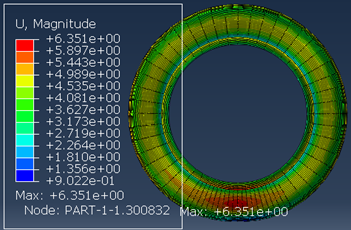

三维负载充气胎侧分析:

(反包高度为0)

(反包高度为30)

(反包高度为80)

随胎体帘布反包高度的增加,胎侧负载变形逐渐减小。

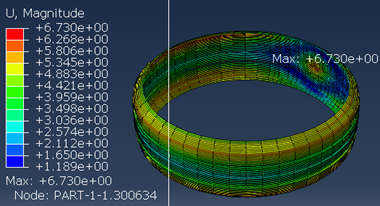

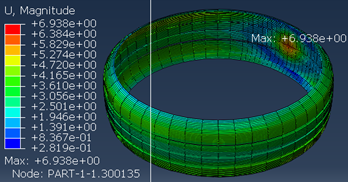

三维负载充气下沉量分析:

(反包高度为0)

(反包高度为30)

(反包高度为80)

随胎体帘布反包高度的增加,胎面下沉量逐渐增大。

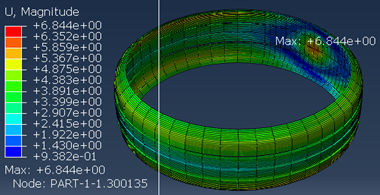

五、稳态滚动胎侧及下沉量分析

稳态滚动仿真基于欧拉-拉格朗日变换法进行(该方法利用轮胎结构的旋转对称性将稳态动力学问题转换成静力学问题。网格以常用的方式分配给轮胎,但是将轮胎的滚动看作是穿过网格的材料流动运动,类似于流体流动分析。这就要求有限元程序有适当的能力。该技术是由Becher等以及Padovan描述的。必须包括附加力来表示轮胎材料旋转质量的惯性作用,并且必须计算出与运动方向相切的胎面表面上的空间变化,以解释接地特性。给路面单元指定表示车辆的速度大小和方向。轮胎的胎面表面上的结点的速度通过轮胎的角速度及结点在胎面结点流线上的位置来进行计算。)

关键字采用*STEADY STATE TRANSPORT,不考虑粘塑性影响并将惯性打开。

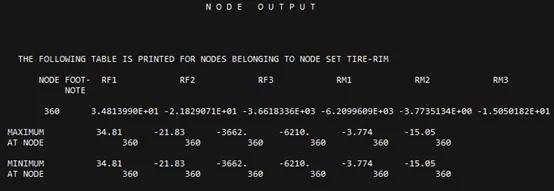

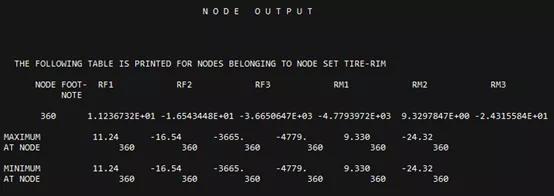

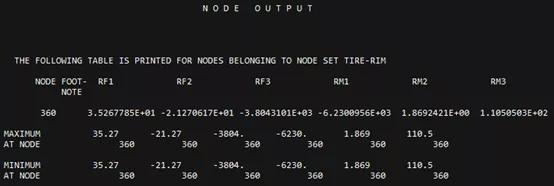

roll tire计算中,先给定轮胎线速度、转动角速度然后提取轮胎轮心的力矩M,当轮胎稳态滚动的时候, 轮胎轮心的力矩M应该为0(在.dat文件查看NODE OUTPUT)。在实际操作中,需要不断的调节定义的ω值,使最终绕Y向的力矩M(RM2)在[-10,10]之内,此时为稳态滚动。

分别对0、30、80mm反包高度的子午线轮胎进行滚动仿真,根据输出结果对角速度值进行调整:

0mm时:角速度值55.8521:

30mm时:角速度值:55.8617:

80mm时:角速度值:55.9040:

RM2值皆在[-10,10]区间近似为0为稳态滚动状态。

稳态滚动胎侧分析:

(反包高度为0)

(反包高度为0)

(反包高度为30)

(反包高度为30)

(反包高度为80)

(反包高度为80)

随胎体帘布反包高度的增加,胎侧负载变形逐渐减小,胎面下沉量逐渐增大;

对比反包高度为0,30,80mm的三维负载胎侧变形与稳态滚动状态下胎侧变形可以看出稳态滚动状态下胎侧变形要小于三维负载胎侧变形;同样稳态滚动状态下胎面下沉量要小于三维负载胎面下沉量。这是因为轮胎的刚度随速度的增加而增加,主要是侧偏刚度和回正刚度的增加导致。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删