铝型材挤压是指将铝合金高温铸坯通入专用挤压模具内,在挤压机提供的强大压力作用下,按给定的速度,将铝合金从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能的铝合金挤压型材。

铝型材挤压成型过程非常复杂,除了圆形和圆环形截面铝型材的挤压属于二维轴对称问题外,一般而言,其它形状的铝型材挤压属于三维流动大变形问题。

因此,挤压模具的设计制作质量和其使用寿命就成了挤压过程是否经济可行的关键之一。合理的设计与制造能大大延长模具寿命,对于提高生产效率、降低成本和能耗具有重要意义。

目前,我国型材挤压模具设计基本上还停留在传统的依靠工程类比和设计经验的积累上。而实际上,铝型材断面越复杂,其挤压变形的不均匀性就越显著,从而造成新设计的模具很难保证坯料一次性的均匀流出,导致型材因扭拧、波浪、弯曲及裂纹等缺陷而报废,模具也极易损伤,必须经过反复试模、修模才能投入正常使用,造成资金、人力、时间、资源等方面的浪费。

因此,随着铝型材产品不断向大型化、扁宽化、薄壁化、高精化、复杂化和多用途、多功能、多品种、长寿命方向发展,改进传统的模具设计方法已成为当前铝型材工业发展的迫切需求。

铝型材挤压模CAE技术是利用CAD中建立的挤压产品模型、结合挤压工艺与控制参数、完成其成形过程分析和相应模具优化设计的一种数值技术。

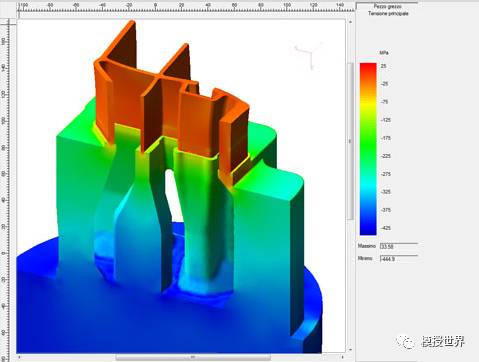

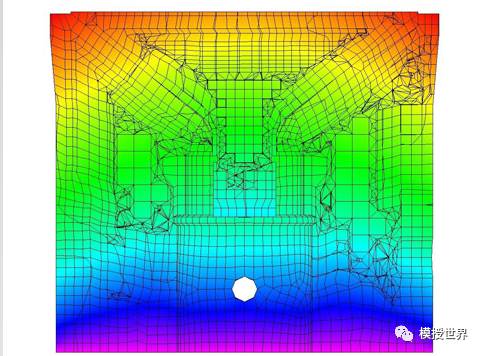

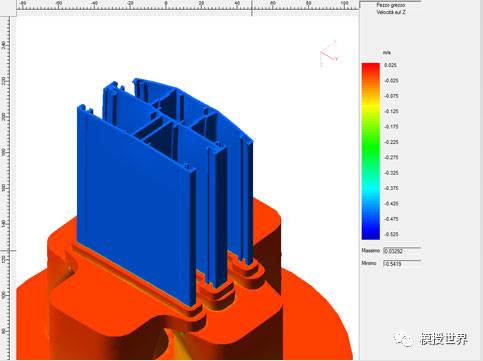

具体做法为:在挤压模初步设计的基础上,根据事先拟定的工艺试验方案,利用计算机仿真整个挤压成形过程,获得挤压变形体内的应力、应变、温度、流速等物理量分布,以及挤压各阶段的压力、温度、速度等工艺参数变化情况;确定挤压模工作带断面和分流孔、焊合腔、导流槽等模具结构对成形铝材流动的影响,模具使用过程中可能出现的变形、塌陷、崩刃、裂口、磨损、”粘着”和疲劳等缺陷及其位置;提出分析报告并向设计人员推荐合适的挤压条件,设计人员再根据CAE分析结果修正模具设计方案。

经过数次反复,直到模具设计方案满足产品设计要求和产品质量要求为止。这实际上是将生产现场的”试模-修模-试模”过程转移到计算机上完成,以部分替代模具设计制造过程中费时费事的试模工作,从而减少该阶段的材料和能源消耗,降低生产成本,并据此设计出高质量的铝型材挤压模具。

虽然CAE技术已在铝型材挤压模具设计制造领域得到了某些成功的应用,但真正面向模具工程师的应用却很少,这主要是由于目前国内外还没有专门针对铝型材挤压模开发的CAE软件。所以,当模具工程师借助一些通用或专用CAE软件(如ANSYS/LSDYNA、MARC/AutoForge、Deform等)进行模具设计方案和模具结构分析时,除要求使用者具备扎实的挤压工艺和挤压模设计制造专业知识、熟悉挤压模各零部件在耦合场环境中的工作状况外,还要求他对数值模拟技术及相应有限元分析方法必须有较深入的了解,这对于工作在生产第一线的工程技术人员而言是比较难的,这也是CAE技术在挤压模具行业中得不到广泛应用的重要原因之一。

模具CAD/CAE/CAM技术具体就是模具设计人员和组织模具产品制造的工艺设计人员在CAD/CAE/CAM系统的辅助下,根据模具的设计和制造程序进行设计和制造的一项新技术。部分机构指出,目前,模具CAD/CAE/CAM技术发展很快,广泛的应用于模具生产企业。

采用模具CAD/CAE/CAM技术是模具生产革命化的措施,也是模具技术发展的一个显著特点。国外模具CAD/CAM技术的研究始于上世纪60年代,到70年代已经研制出了模具CAD/CAM的专门系统,推出了面向中小型企业的CAD/CAM的商业软件,可应用于各种类型的模具设计和制造。

最小化模具设计的时间和成本

强大的、可靠的和高效的计算机仿真能力,在试模和设置压机之前,为用户提供正确的方向和指导。

设计稳健的模具装配

精确地预测由挤压载荷产生的模具变形和应力,并优化模具设计。

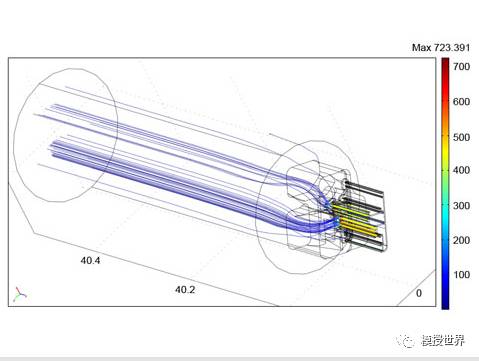

实现对挤压材料流动、温度、压力和力的可视化和分析

最大程度降低废品率

计算横向的焊合长度,最大程度地减少废品。

通过虚拟验证,减少昂贵的试模成本和时间消耗

极大地缩短整个产品开发周期

平板模模板和金属挤压模板

HyperXtrude的用户界面中提供了实心模和空心模的完整建模和工艺过程设置工具。

与HyperStudy无缝集成

有效地建立形状和工艺优化参数并进行DOE研究。

坯料表皮材料跟踪

允许分析人员在挤压过程中跟踪坯料表面并预测表皮杂质进入挤压型材的时间。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删