颗粒状产品运输过程中会承受冲击,因此包装必须有足够的韧性和强度,通常用试验来评估包装的性能。根据ASTM或ISTA相关跌落试验标准,需要在一定的高度释放包装,跌落至地面,以检查其是否失效。这种动态试验很难捕捉到包装的应力应变等响应,无法对导致包装失效的冲击载荷加以细分,而且成本较高,因此,可以借助于CAE手段来弥补这些不足。

本次仿真包装袋和颗粒物总质量12kg,外观尺寸415×670×114mm(变形前),跌落高度1.5m,包装材质为厚度0.14mm的聚乙烯塑料薄膜,杨氏模量724.5MPa,泊松比0.39,屈服应力10MPa。

仿真采用Abaqus DEM-FEM耦合模型,分为两个部分,第一部分颗粒填充,获得跌落前包装袋的初始状态;第二部分跌落仿真,计算包装袋跌落的动态响应。

颗粒填充

为了得到跌落前包装袋内的颗粒分布、装料后的薄膜构型与应力状态,先进行颗粒的填充模拟,颗粒半径5mm,填充速率1m/s,喷口喷完颗粒,模型达到重力下的平衡之后,动能接近于零,结束仿真。

包装袋应力

包装袋变形与颗粒分布

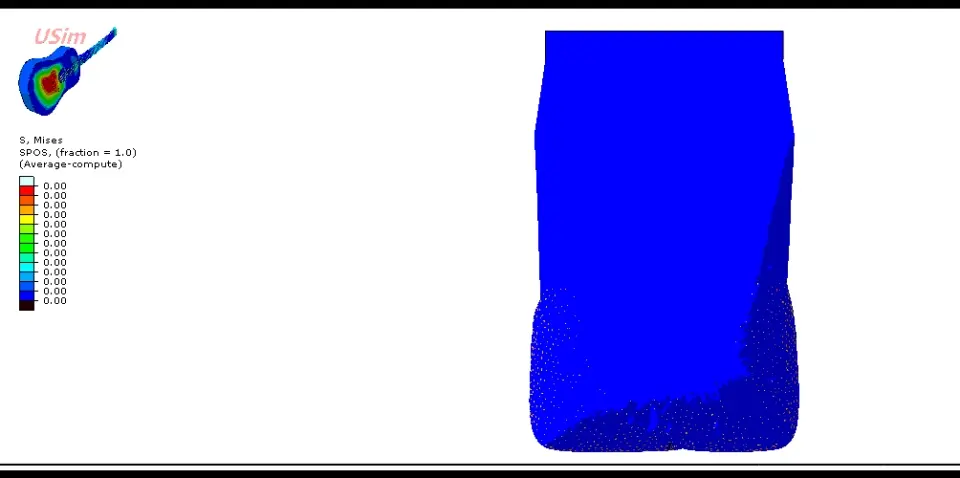

跌落仿真

新建一个模型,用于包装袋的跌落仿真,通过Part→Import导入颗粒填充模型的odb文件,得到变形后的包装袋与填充颗粒,颗粒节点坐标在界面下可以显示,但是其截面属性、接触定义要在输出的inp文件里编辑。

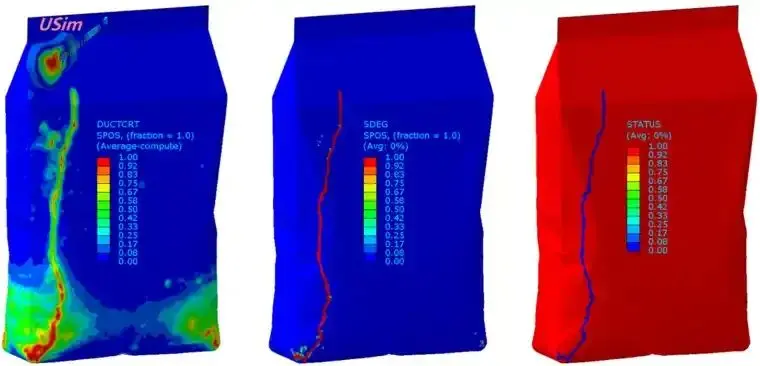

包装袋损伤与开裂位置

计算结果表明,由于颗粒团受到冲击之后的横向流动效应,袋子底部是应力水平比较高的区域,其中四个角为应力集中比较严重的位置,容易成为开裂起始点,开裂之后,袋子被颗粒的横向流动撕裂。

包装袋跌落过程应力-主视图

包装袋跌落过程应力-后视图

跌落过程中提取到的地面法向接触力有2个峰值,分别对应破裂前包装袋的整体冲击(峰值高,持续时间短)、和破裂后的颗粒二次冲击(峰值低,持续时间稍长);随着颗粒的流出,接触面积逐渐增大。

地面法向接触力与接触面积

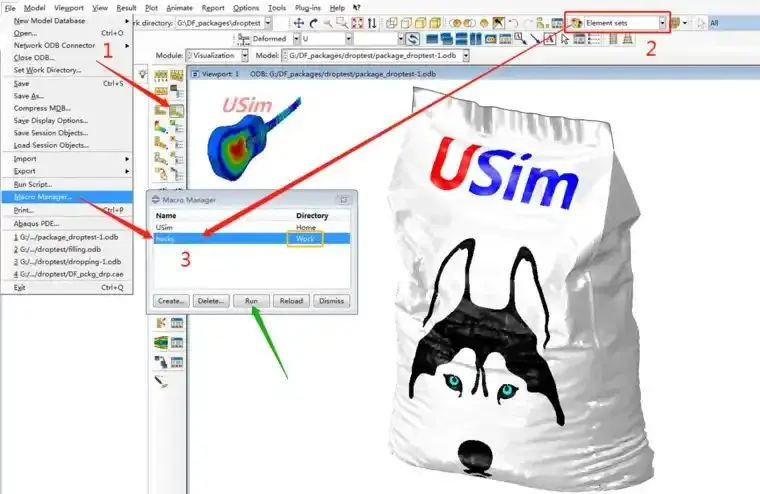

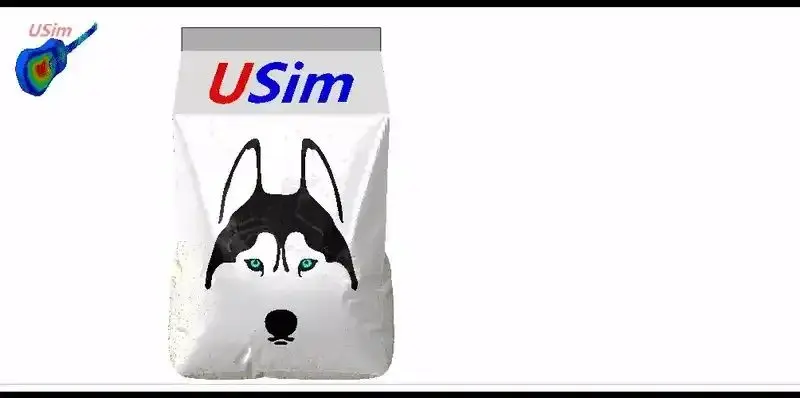

Color Code渲染

最后,使用 Abaqus自带的Color Code对模型进行渲染,并另存为Marco,可以自己命名,保存到当前工作路径下,下次打开模型可以直接运行渲染。另外,平时工作时,对于一些重复性的界面操作,也能录制一下Macro,需要时调用,提高效率。

渲染并保存为宏

注意,渲染时要在变形显示模式下,而不是云图显示模式,本案例包装袋渲染的颜色代码如下:

颗粒填充

包装跌落-正视图

包装跌落-顶视图

包装跌落-后视图