摘 要

磨粉机是小麦和玉米等制粉工段的重要设备,磨粉机的稳定性直接影响整个制粉流程的工艺效果,这就要求日常的产品设计和制造要充分满足磨粉机的使用功能。而传统的设计大多需要日常相关设计经验,对于复杂的结构,无法准确验证其是否能够达到所需的机械性能。通过对八辊磨粉机使用中的受力情况进行有限元静力分析,得到相应结构的位移和应力分布情况,验证机架结构的稳定性,进而进一步优化其相关结构,保证了产品的稳定,提高了研发的效率。

关键词:有限元;粮食机械;八辊磨粉机;静力分析;CAE;

随着信息技术在各领域的迅速发展,CAE技术已经得到了广泛的应用,从根本上融入到了日常的设计、生产,尤其是机械制造领域。CAE技术是指工程设计中的分析计算与分析仿真,具体包括工程数值分析、结构与过程优化设计、强度与寿命评估等,在此技术的驱动下,产品设计、制造周期得到大幅地缩短。

NASTRAN有限元CAE分析的基本思想是将物理模型理想化,利用FEM有限元模型工具将模型离散成有限个单元体,使各个单元体在指定的节点上相互连接,然后对每个单元进行参数求解,模拟该单元在相应的工况下发生的变形,如单元受力后发生位移和形变,并基于相应工况的基本情况建立单元节点的平衡方程,再把所有的单元方程组集成为整个结构力学特性的整体代数方程组,最后添加相应约束条件并求解代数方程组而获得结算数值,进而通过结算数值完成对模型的仿真分析。

1 问题描述

磨粉机是小麦和玉米等杂粮制粉的主要设备,是制粉工段数量最多,也是最为重要的设备,磨粉机的质量直接影响产出面粉的品质。

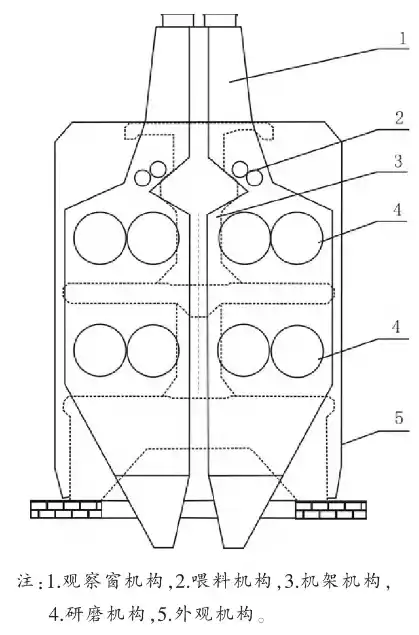

磨粉机结构如图1:其中机架机构,是其余机构的载体,除承受自身重力外,还要承受其它机构的重力,是磨粉机最重要的基础部件,它的机械性能是影响磨粉过程的重要因素,而机架机构中的底座以灰铸铁为主。

灰铸铁含碳量较高,为2.7%~4%,并且是以片状石墨形式分布,相当于在钢的基础上分布了很多的微小裂纹,可以有效地阻断机械振动的传播,吸收电机和研磨过程中产生振动能,起到阻尼作用,这是灰铸铁的一个非常重要的性能,因此它们多被用做机床床身。但是,灰铸铁中的高含碳量同时使其性能较脆,抗拉性能较差,受力较大时不会像铸钢一样能够发生明显塑形形变,而是直接断裂,从而导致危险的发生。

所以在通常的设计中,对于较复杂的模型,无法找到一个能够准确衡量是否能达到所需机械性能的方法,都是在总结以往的设计经验的基础上增加一定的安全系数,这个经验的不确定性就会导致底座偏重或是强度可能不够。八辊磨粉机较四辊磨粉机而言,需要承载的质量更大,并且位置处在上部的研磨结构距离底座平面较远,因此承载力臂更长,作业过程中会引起更大的震动。

在底座结构中,中心的主梁和悬臂梁都是相对较薄的结构,同时也是受力的主要部分,它们的强度极大影响着底座整体的稳定性。因此,在底座设计方案完成后,要对其进行有限元分析,充分了解其应力分布情况和结构变形情况,校核其强度,并进行结构优化,在减少材料用量和保证设备运行强度之间取得最大平衡。

图1 磨粉机结构图

2 机构组成及受力分析

机架机构是由底座、中部支撑梁和底部支撑梁组成。其中,中部支撑梁和底部支撑梁是用Q235钢板折弯后焊机制作。在底座和支撑梁连接的相应位置,由加工中心制作连接定位孔以保证相对位置准确,通过高强度铰制孔螺栓分别将支撑梁和底座固定。

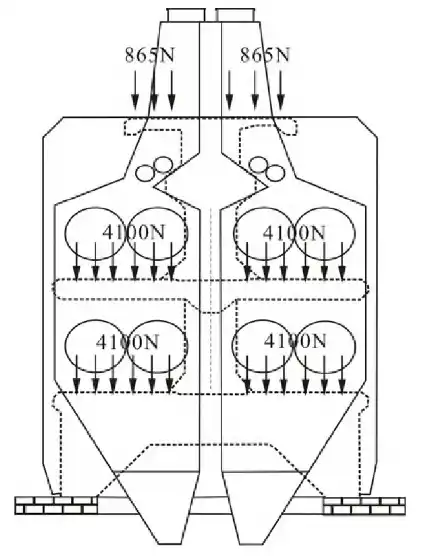

上部悬臂梁支撑着喂料机构,是喂料机构的主要受力部分,重力173 kg;中部悬臂上用螺栓固定着研磨机构,支撑着上部的研磨机构,重力820 kg;下部平台部分支撑着下部的研磨机构,重力820 kg。底部用地脚螺栓与地面相连接,如图2所示。

图2 磨粉机受力分析图

3 三维模型的建立方法与原则

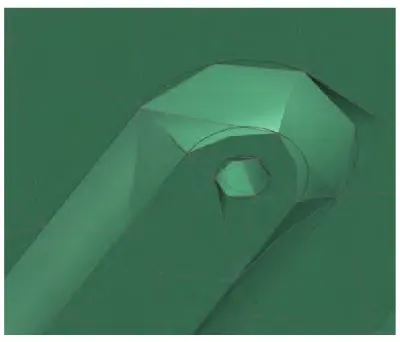

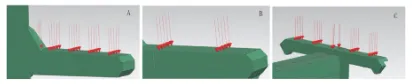

因为机架机构属于装配体结构,由多个部件用螺栓连接而成,在三维建模过程中应将重点放在底座的建立,将实际的长度、宽度、高度尽量真实地还原,但是,在有限元软件中存在分格步骤,过小的细节,如:小孔、小尖角、小圆角等会造成分格的瑕疵变形,影响分析的准确性,因此建模过程中需要忽略这些小细节,或者修改已有模型,修改删除这些小的细节,提高分格效率,如图3所示。

图3 小孔、小圆角造成的分格瑕疵

对于中部支撑梁、底部支撑梁,材料是Q235钢板折弯成型制作,结构非主要承重结构,并且材料屈服强度比灰铸铁要高,当模型复杂时可简单绘制;对于其他用于连结机构的标准件,可以不绘制,假如对该部分强度存在异议,可建立该部分结构专用三维模型,进行独立分析。

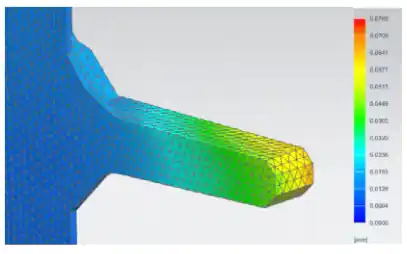

4 创建有限元仿真模型

创建有限元模型首先要进行网格划分,仿真模拟就是在网格的基础上进行的。对于受力较大、较密集的位置,假如划分的网格不够细致,会导致分析的精度不够,影响分析结果;而网格划分过细又会增加电脑计算的负担,计算时间延长,还有可能造成运行错误。

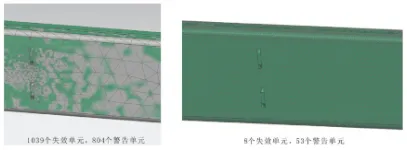

因此,网格划分的质量直接影响有限元分析的准确性,分析最重要的部分就是网格的建立和优化。可以先用较大网格划分,再完成试验计算结果,看看是否符合预期,假如发现受力较大处有明显的不准确,就可以将该处用分格工具,按照图形规则划分,单独将该处的网格密集划分;图形不规则时也同样可以用这种方法,用划分工具划分为几个相对规矩的图形,然后分别划分网格,

同样可以增加计算的准确性。划分完毕后用单元质量工具检查划分结果,要避免失效单元,减少警告单元;还可使用重复单元命令,清除模型中的重复单元,如图4。网格划分完毕后应利用网格收集器,对不同的组件分别赋予相应材料。

图4 上部支撑梁网格划分优化前后比较

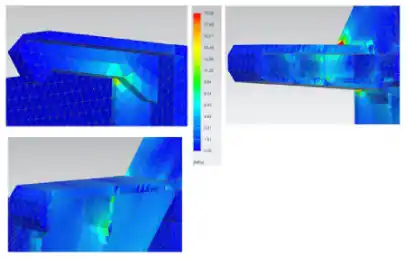

5 添加仿真条件

根据之前的受力分析在相应位置添加仿真条件:因为底座是固定在楼板或者专用支架上面,因此在底座的底面相应位置添加固定约束;因为机架机构中,主要的受力结构是底座,所以放弃支撑梁与底座的螺栓连接方式,直接把面对面粘接仿真约束添加到底座与上、下支撑梁相应的接触面上,如图5。

图5 添加相应位置仿真对象类型

在底座的中间悬臂位置,研磨机构与该部分的接触面上,添加向下作用力4 100 N,并同时添加对称方向作用力及另一侧底座该位置的作用力,共4处(图6A);在底座下部平台部分与研磨机构接触面上添加向下作用力4 100 N,并同时添加对称方向作用力及另一侧底座该位置的作用力,共4处(图6B);在上部悬臂梁与喂料结构连接的相应位置添加向下作用力865 N,同样有相应4处需要添加(图6C)。

图6 相应位置添加受力

6 结算方案求解

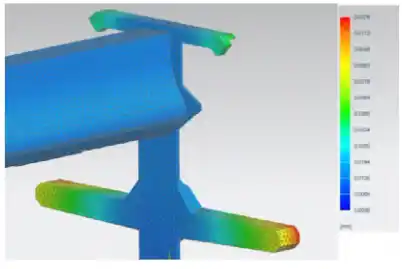

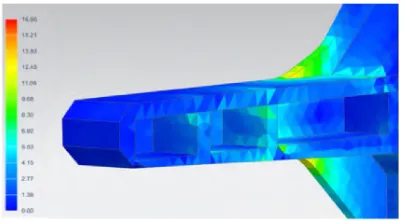

对模型进行求解操作,此时注意,没有赋予材料、没有受力或者约束、没有固定基准都会造成计算无法进行。经过计算求解得到相应分析结果位移图7,应力-单元分析图8。

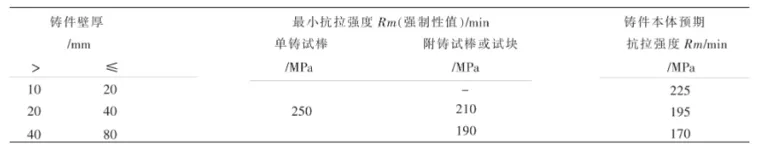

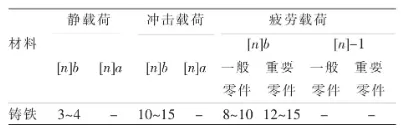

通过图8,发现有应力集中单元,最大应力19.3 MPa,出现在中间悬臂根部位置;上部悬臂梁最大应力14.5 MPa,虽然受力较小但是范围较大,因此主要分析这两个位置是否满足相应要求。根据查询国家标准,表1灰铸铁力学性能要求,单铸试棒最小抗拉强度为225 MPa,以及铸件本体预期抗拉强度195 MPa,并且铸铁属于脆性材料,需要以强度极限为基准,除以安全系数后得许用应力,即[σ]=σb/n(n=2-5),其中n为安全系数,根据表2,确认底座主要承受重力带来的静载荷,所以n取值4。用最大应力19.3×4=77.2 MPa<195 MPa,所以满足设计及正常使用中的受力要求。

通过图7,发现最大铸件最大形变发生在中部悬臂顶端,位移量0.07 mm,本款磨粉机使用球面滚子轴承,具有自动调心功能,在没有影响轴承性能的情况下,可以允许内圈和外圈之间具有一定的角度误差,密封轴承可以允许轴与轴承座之间的角度误差为小于0.5°,只有在这个参考值之下,对密封圈功能不会造成损害。累计的形变误差0.07 mm,加上加工和装配带来的误差0.12 mm,共计0.19 mm,最大差距角度arctan(0.19÷1 300)=0.008°<0.5°,能够充分满足设计要求和正常使用。

图7 分析结果位移图

图8 应力-单元分析图

7 模型的进一步优化

通过以上分析,虽然结构满足设计和使用要求,可对底座结构进一步优化:在应力集中方面,对与中部悬臂梁上部相应部分继续增加角度过度,将集中的应力进一步分散,避免应力的堆积;

同样对中部悬臂梁下部增加过度,连接主梁和悬臂梁根部,通过加大上下过度部分同样可以减少铸造过程中内应力的堆积,减少因铸造工艺造成的产品缺陷。具体改进结果分析如图9。

图9 改进后应力-单元分析图

原来根部位置应力被分散到了新增的过度结构,最大单元应力由19.3MPa减少到了12.4 MPa,降低了40%,受力更加均匀。同样对于受力发生的形变,优化后中部悬臂梁最大位移由0.09 mm减少到0.07 mm,如图10。

图1 0 改进后结果位移图

8 结语

综上所述,在粮食设备制造领域应用有限元分析技术,能够充分提高产品的研发速度增强产品的设计质量,使原本只能通过经验推算进行设计的结构变得数据化、可视化,能够发现通常设计中容易忽视的一些小细节,规避这些小错误,进一步缩短产品的开发周期,减少因错误或者瑕疵造成的产品生产浪费,降低产品的开发和制造成本,为产品的持续升级和优化提供了可靠的保证。因此,将有限元分析技术应用于粮食机械制造领域是未来发展必然趋势。

表1 灰铸铁力学性能

表2 安全系数荐用值

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删