本文中所说的冷(温)锻压力机是指以冷锻功能为主,同时能够兼顾温锻(室温~800℃)功能的压力机。在论述时以冷锻压力机的特点及研制要点为主,在需要兼顾温锻功能时会特别注明。由于专用的温锻压力机一般是从热模锻压力机演化而来,与冷锻压力机有非常大的区别,这里不论述。

冷锻工艺的特点

与热锻的“趁热打铁”、需要快速成形不同,冷锻条件下金属的流动性比热锻条件下要低很多,单位面积的成形力要远高于热锻,冷锻成形力对成形速度比较敏感,要求“顺势成形”,即成形速度要尽可能低。很多的冷锻工艺要求背压成形,需要的起始成形力(即合模力)要比热锻大很多。此外,与热锻相比,冷锻还具有成形精度高、模具模架闭合高度高等特点。

多工位成形尤其是变速箱输入输出轴的多工位冷(温)成形成套技术日臻成熟。图1所示为利用冷温锻造压力机五工位成形技术生产的双离合器变速箱输入/输出轴锻件。

图1 五工位成形的双离合器变速箱输入/输出轴

冷锻压力机

虽然液压机适合冷(温)锻造工艺,但是具有效率低、能耗高、噪音大、易泄露、抗偏载能力差不易实现多工位等缺点,而机械式冷锻压力机具有合理的主传动机构(能够兼顾成形区的速度和生产效率)、比较小的运动副间隙(冷锻压力机的轴-孔间隙控制在0.075%~0.09%轴径,导轨间隙控制在0.05~0.08mm,温锻压力机轴-孔间隙控制在0.09 %~0.1 % 轴径,导轨间隙控制在0.15~0.2mm之间,可以提高成形精度并减小冲击)、行程和封闭高度比较大、台面尺寸大、电机能够调速等优点,因此在多工位冷(温)锻领域液压机将逐步被机械压力机取代。

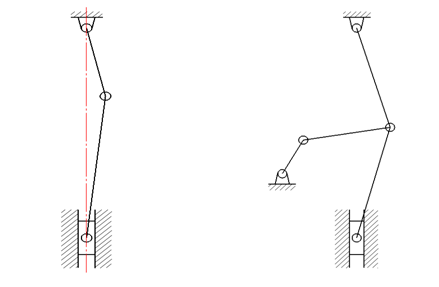

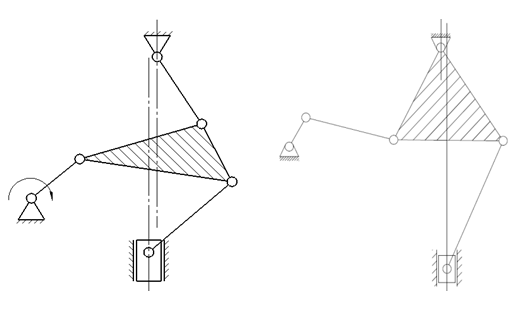

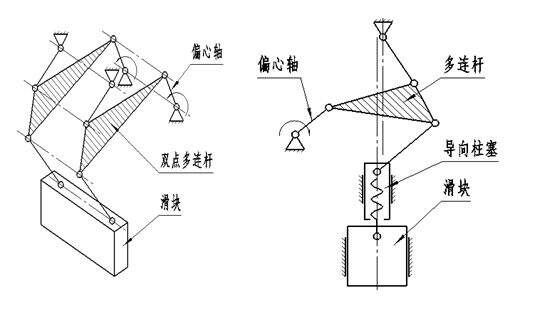

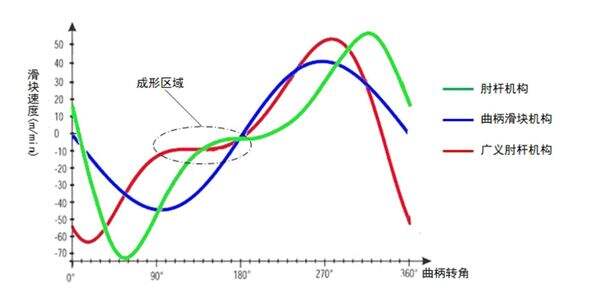

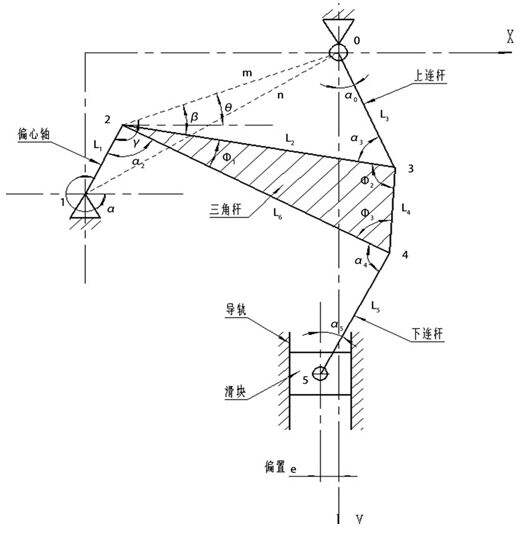

机械压力机的典型主传动机构有曲柄-连杆机构(图2)、肘杆式机构(图3)和变形肘杆机构(图4)三种。其中曲柄-连杆机构适合于热(温)锻,肘杆式机构和变形肘杆机构适合冷(温)锻。三种主传动机构的速度曲线对比如图5所示。三种主传动机构的特性对比如表1所示。变形肘杆机构(多连杆机构)在成形区的速度最低,同时因为其具有急回特性,又兼顾了生产效率,是已知的最合适的冷锻成形主传动机构。

图2 曲柄-连杆机构 图3 肘杆机构

(a)多连杆机构一 (b)多连杆机构二

(c)双点多连杆机构 (d)带导柱导套的多连杆机构

图4 变形肘杆机构

图5 三种主传动机构的速度曲线对比

图5 三种主传动机构的速度曲线对比

表1 三种主传动机构机构的特性对比

| 机构类型 | 曲柄-连杆机构 | 肘杆机构 | 多连杆机构 |

| 输出力/输入扭矩 | 最小 | 中等 | 最大 |

| 成形速度曲线 | 最陡 | 较平缓 | 最平缓 |

| 模具寿命 | 最低 | 中等 | 最高 |

| 噪音 | 最大 | 较低 | 最低 |

| 工件表面质量 | 最差 | 较好 | 最好 |

冷(温)锻压力机的开发及其研制要点

2017年,北京机电研究所为江苏太平洋精锻科技股份有限公司研制开发的CWFP2-1250冷温锻压力机(图6)在泰州试车成功。该压力机主要用于太平洋精密齿轮(单工位/3工位)和变速箱轴类件的4工位温锻成形。试验结果表明,压力机的主要性能和制件精度均达到国外同类产品水平,动态特性(噪音、振动、晃动)甚至超过国外同类产品水平。

下面,结合该压力机讲述冷(温)锻压力机的开发和研制要点。

图6 CWFP2-1250冷温锻压力机

CWFP2-1250冷温锻压力机的主要参数

CWFP2-1250冷温锻压力机的主要参数如表2所示。

表2 CWFP2-1250冷温锻压力机的主要参数

| 项目 | 参数 |

| 公称力 | 1250t |

| 公称力行程 | 25mm |

| 滑块行程 | 400mm |

| 行程次数 | 25~50SPM |

| 工位数 | 3/4 |

| 台面尺寸 | 1500mm×800mm |

| 主传动 | 双点/三点多连杆机构 |

| 上顶出 | 氮气弹簧/26t/100mm |

| 下顶出 | 机械+液压/80t/125mm |

| 主电机 | 314kW直流调速电机 |

| 离合器制动器 | 湿式一体 |

| 自动化 | 带步进梁机械手接口 |

多连杆机构的优化

多连杆机构的参数决定了冷温锻压力机的主要性能。偏置可以使多连杆机构具有双急回的特性,但是不宜过大,一般取0~15mm即可。优化的主要参数有9个,包括6个杆长, 2个偏心轴心坐标,1个偏置量(可以事先确定)。优化的结果要满足运动学要求、力学(静/动)要求、经济性要求、工程要求等。图7所示为多连杆结构的优化模型。

图7 多连杆机构的优化模型

⑴多连杆机构的运动学要求(曲柄存在条件一般可以建立5个约束方程):1)最短杆长度+最长杆长度≤其余两杆之和; 2)连架杆与机架中必有一杆为四杆机构中的最短杆,对于这种结构的压力机来讲,连架杆即曲柄就是最短杆。

⑵滑块的行程满足用户或相关设计要求,行程一般可以建立2个不等式约束方程。

⑶滑块速度在某一个位置达到设计要求(可以建立2个不等式约束方程):1)从成形工艺上讲,下死点附近成形区速度越低越好,但是冷(温)锻压力机行程较大,轴类件的成形区很长,如果过分追求下死点附近成形区的低速度,会带来其他成形区的速度过高,因此不能过分最求下死点附近成形区的低成形速度;2)成形区的速度过低,会导致回程时间缩短、加速度增大、降低压力机的动态特性。本压力机优化标准:25SPM时,下死点以上15mm的速度≤125mm/s;3)对于齿形件成形压力机,由于行程较小,可以将下死点以上15mm处的成形速度控制在100mm/s以内。图8所示为CWFP2-1250冷温锻压力机优化后的滑块行程/速度-曲柄转角曲线。

图8 CWFP2-1250冷温锻压力机优化后的滑块行程/速度-曲柄转角曲线

⑷多连杆机构的力学要求(可以建立10个不等式约束方程):1)在公称力输出区间,三个主承力杆要接近一条线,各轴承受力最小;2)滑块的加速度约束;3)曲柄半径的影响:过大会导致动载荷过大;4)要对滑块侧向力进行约束,在成形过程中不能换向;5)要避免曲柄摇杆机构铰接点间隙换向速度过于剧烈带来的冲击、振动和异响(当行程次数超过一定的数值、滑块在上死点附近时会出现撞击的异响)。

⑸多连杆机构的经济性。

1)对于立式多连杆冷锻压力机来讲,纵向尺寸过小,在满足其他条件的情况下,会导致横向尺寸过大,从而导致压力机前后晃动过大,影响压力机的动态特性;横向尺寸过小,在满足其他条件的情况下,会导致纵向尺寸过大,从而导致刚度急剧下降;两个尺寸都过小,会使传力性能受到影响;两个尺寸都过大,会导致压力机整体尺寸过大,经济性下降。

2)在优化多连杆机构参数组时,要将纵向尺寸或横向尺寸过大的情况事先排除。

3)数学计算表明,多连杆机构的最大纵向尺寸/最大横向尺寸在0.618~1.618之间是比较合理的,工程上取0.9~1.1之间可以满足各方面的综合要求。

4)如果要提高刚度,可以适当降低纵向尺寸。图9所示为多连杆机构的纵横比区间模型。

图9 多连杆机构的纵横比区间模型

⑹利用matlab的GA优化函数,以上述不等式约束作为限制条件,以经济性(可以加上速度、加速度、输出力等特性)组成评价杆系优劣的目标函数,对杆系结构进行大范围寻优。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删