[导读]

在陶瓷电容器的生产中都需要大量的陶瓷元件,而现行生产中主要采用金属银作为陶瓷片的电极,其生产方法主要是通过高温灼烧还原的方法而使元件表面金属化,然后经过极化等处理过程而得到陶瓷元件。因为在生产中,需要大量的贵金属银,所以生产成本高,经济效益低,且耗能较大。 由于非导体材料表面金属化技术的不断发展,以及在工业生产中,此类技术的应用更加普遍,近年来,出现了以金属镍作为陶瓷元件电极材料的新方法和新工艺

在陶瓷电容器的生产中都需要大量的陶瓷元件,而现行生产中主要采用金属银作为陶瓷片的电极,其生产方法主要是通过高温灼烧还原的方法而使元件表面金属化,然后经过极化等处理过程而得到陶瓷元件。因为在生产中,需要大量的贵金属银,所以生产成本高,经济效益低,且耗能较大。

由于非导体材料表面金属化技术的不断发展,以及在工业生产中,此类技术的应用更加普遍,近年来,出现了以金属镍作为陶瓷元件电极材料的新方法和新工艺。采用化学镀Ni-Cu-P合金代替传统的烧渗银方法制作陶瓷电容器的电极,可提高瓷介电容器的可靠性,克服银电极银离子迁移和银与焊锡共融的缺点,节省银,降低成本。该技术工艺流程简单,技术先进,投资少,设备要求不高,经济效益及社会效益显著,产品性能良好。

1 实验方法

1.1 工艺流程

陶瓷基片030a.gif (72 bytes)除油030a.gif (72 bytes)粗化030a.gif (72 bytes)敏化030a.gif (72 bytes)活化030a.gif (72 bytes)化学镀Ni-Cu-P030a.gif (72 bytes)后处理030a.gif (72 bytes)镀件。

1.2 主要工序说明

1)除油

除油的目的是除去陶瓷表面的油污,促使粗化均匀,提高镀层结合力。采用乙醇、丙酮等有机溶剂可除去基片表面的油污。

2)粗化

用强酸性的粗化溶液对陶瓷表面的结构产生化学浸蚀,使基体形成无数微孔,使工件表面微观粗糙及形成多孔性结构,增大镀层与瓷基体表面的接触面积。

3)敏化

在陶瓷表面金属化工艺过程中,敏化工艺是至关重要的工序。敏化工艺是将经粗化后的基片放入SnCl2/HCl溶液中浸泡,取出后水洗,使吸附在表面的SnCl2水解生成Sn(OH)Cl吸附于基片的表面。

4)活化

活化工艺就是在经过敏化后的陶瓷表面形成一层很薄而且具有催化作用的金属层。将经过敏化后的基片放入PdCl2/HCL溶液中,Sn(OH)Cl还原Pd2+,吸附在基片表面,这些钯金属微粒将是化学镀的催化中心。

5)化学镀Ni-Cu-P合金

硫酸镍(NiSO4.6H2O) 0.152mol/dm3

硫酸铜(CuSO4.5H2O) 4.0×10-3mol/dm3

次亚磷酸钠(NaH2PO2.H2O) 0.236mol/dm3

柠檬酸钠(NaC6H5O7.2H2O) 0.136mol/dm3

醋酸铵(CH3COONH4) 0.52mol/dm3

pH值(用氨水调) 6.5~8.5

温度 70~90℃

镀60min后,即可得到均匀、细密的金属镀层。镀层成分是在日本ASM-SX型扫描电镜上进行能谱分析的,其结果为Ni-Cu-P合金含Ni90%、

Cu7.2%、P2.8%。

2 各因素对沉积速度的影响

2.1 硫酸镍

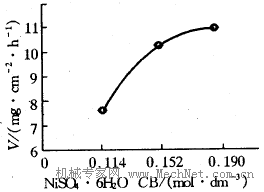

在其它条件不变的情况下,改变硫酸镍的含量,对面积大小相等(D10mm×1mm)的陶瓷片进行施镀,硫酸镍浓度与沉积速度的关系见图1。由图1可见,当硫酸镍的浓度从0.114~0.152mol/dm3时,对沉积速度的影响较大,但从0.152~0.190mol/dm3时,对沉积速度的影响较小。

图1 硫酸镍浓度对沉积速度的影响

2.2 硫酸铜

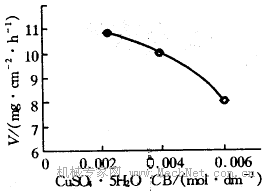

硫酸铜浓度对沉积速度的影响见图2所示,由图可见,随着硫酸铜浓度的增加,沉积速度下降,从2.0×10-3mol/dm3到4.0×10-3mol/dm3下降趋势缓慢,从4.0×10-3mol/dm3到6.0×10-3mol/dm3下降趋势大。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删