01粉末

粉末制取是粉末冶金的基础,现有的制粉方法大体可分为两类:机械法和物理化学法。机械法包括机械粉碎法和雾化法。物理化学法包括还原法、电解法、电化学腐蚀法、还原一化合法、气相沉积法、液相沉积法等。其中以还原法、雾化法和电解法应用最广。

粉末的形状与结构、粒度、粒形、密度、流动性、压制性、成形性等对粉末冶金制品的质量影响极大。

02预处理

为了获得合格的粉末冶金制品,制坯前需对粉末进行降低杂质等处理,即将粉末进行退火、筛分、混合(包括与成形剂与润滑剂及粘结剂混合)、制粒、干燥等处理。

03压坯

将经过预处理金属粉末或混合粉末压实成具有一定形状、尺寸、强度与孔隙度的压坯,粉末坯的成形方法很多,如压制成形、等静压成形、注射成形、粉末轧制成形、爆炸成形、粉浆浇注成形等方法。

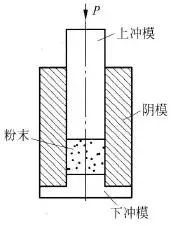

粉末冶金最常用的成形方法是模压成形(如图1所示),压力一般为1~1600MPa;在高温下施以等静压成形,同时还可进行烧结,以制得接近完全致密的制品。粉末注射成形与塑料注射成形技术相似,曾被誉为21世纪的成形技术。粉浆浇注成形则是将粉末与适当的液体混合,制成具有流动性的粉浆,注入具有所需形状的石膏模中浇注成形,待石膏模将粉浆中液体吸干后,拆模取出浇注的坯件。

图1 模压成形

04烧结

烧结是粉末冶金工艺中的关键工序。成形后的坯块还属于散沙,不能直接使用,坯块必须在适当的温度和气氛中加热,发生一系列物理和化学变化,使松散坯块内的粉末颗粒进一步结合起来,减少孔隙体积、孔隙数量并使孔隙形状变简单,使成形的粉末坯块强化和致密化,达到所要求的性能。

1烧结过程

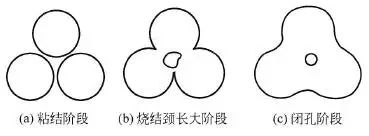

烧结是一个很复杂的过程。在烧结过程中,粉末体要经历一系列的物理和化学变化,如水分或有机物的蒸发或挥发,吸附气体的排除,应力的消除等,过程通常包括粉末颗粒表面氧化物的还原、颗粒间的物质迁移、再结晶和晶粒长大三个阶段(见图2)。

图2 粉末烧结示意

1)粘结阶段:压坯的原始接触点或面靠范德华力粘结。烧结的初期,颗粒间的原始接触点或面转变成晶体结合,即经过生核、结晶长大形成烧结颈。此阶段粉末颗粒内部的晶粒、颗粒外形不发生变化。

2)烧结颈长大阶段:随着原子向颗粒结合面大量迁移使烧结颈扩大、颗粒间距离缩小,形成连续的孔隙网络。由于晶粒长大、晶界越过孔隙移动,使孔隙大量消失,该阶段烧结体收缩,密度和强度增加。

3)孔隙球化、缩小与闭孔阶段:当烧结体的相对密度达到90%以后,孔隙网络被分割,闭孔数量大为增加,孔隙形状趋于球化并不断缩小。烧结体收缩已缓慢,主要依靠小孔的消失和孔隙数量的减少。

2影响烧结体性能的因素

影响烧结体性能的因素有烧结温度、时间、烧结气氛、粉末粒度、压坯密度、原料及杂质。

1)烧结温度与时间的影响

①烧结温度与时间对烧结体性能的影响:烧结温度为主成分熔点的2/3。在一定范围内,随烧结温度的提高,烧结体的密度、强度、导电性不断增加。

②烧结温度与时间对收缩率(尺寸精度)的影响:控制烧结制品的密度和尺寸精度,对生产粉末零件是极为重要的。控制尺寸精度比控制密度更困难。控制密度主要靠控制制坯压力,而尺寸精度不仅与压力有关,还与烧结的参数有关,烧结体在各个方向上尺寸的收缩各不相同。烧结过程中多数情况下压制的烧结件尺寸是收缩的,但由于某些原因有时也会膨胀,如制坯时压力过大、烧结升温速度过快,或烧结温度过高、烧结时间过长等。

③烧结温度与时间对烧结体显微组织的影响:显微组织中的孔隙形态、分布及大小对烧结体性能影响最大。

2)烧结气氛对烧结体性能的影响

烧结一般是在真空或还原气氛中进行,材料不氧化也不会被污染。

烧结气氛的作用:①防止或减少周围环境对烧结体产生有害反应,如氧化、脱碳等;②排除有害杂质如吸附气体、表面氧化物、内部夹杂;③维持或改变烧结材料中的有用成分。

烧结气氛类型:氧化(纯氧、空气、水蒸气)气氛、还原(纯氢、分解氨、煤气等)气氛、惰性(氮、氩、氦及真空)或中性(二氧化碳、水蒸气)气氛、渗碳(CO、CH4)气氛、氮化(NH3)气氛。

05烧结体的后处理

烧结完成后,根据产品的不同要求可采取多种后处理方式,如精整、浸油、机加工、热处理或各种表面处理。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删