为了拥有更轻薄的产品,和硕联合科技团队挑战将平板后背盖的总厚度从1.5mm调整至1mm,并导入0.5mm的金属件做为嵌入件(图一)。薄件成型挑战高,容易有流动平衡问题,且产品的结构强度也必须被纳入考虑。和硕利用Moldex3D仿真软件优化模具设计及改善收缩变形,并透过FEA功能整合结构分析软件,以验证产品强度。

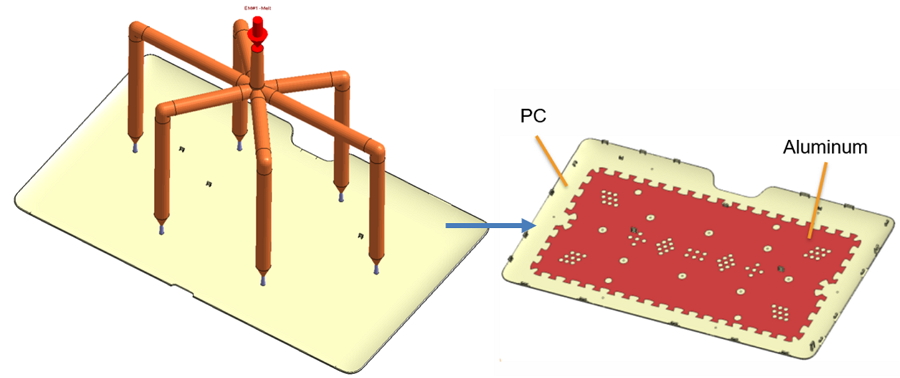

图一 本案例产品为含金属嵌件之薄件

藉由Moldex3D帮助,和硕团队分析产品翘曲的原因,成功减少Z方向变形92%,并透过整合ANSYS结构分析软件来确保产品达到所需的强度。

在电子组件的成型过程中,冷却是影响最终产品质量的一项关键因素。一般常使用风扇作为散热工具,但在一些无法使用风扇的案例中,则只能以铝制或铜制导热板作为嵌件。金属板越厚或越宽,冷却效率就越佳。在本案例中,由于规格限制,产品Z方向的厚度是固定的,因此若金属嵌件的厚度增加,产品的厚度就必须缩减。同时产品结构也必须要维持足够的强度。

和硕团队首先以现有模具进行含有金属嵌件的产品导热测试,发现加入嵌件后可得到较佳的散热效果。因此他们决定据此修改原始的模具和产品设计(图二)。接下来再分为三个阶段,针对制程、产品质量和结构强度来进行修正。

图二 原始设计(左)与修改后的设计(右)

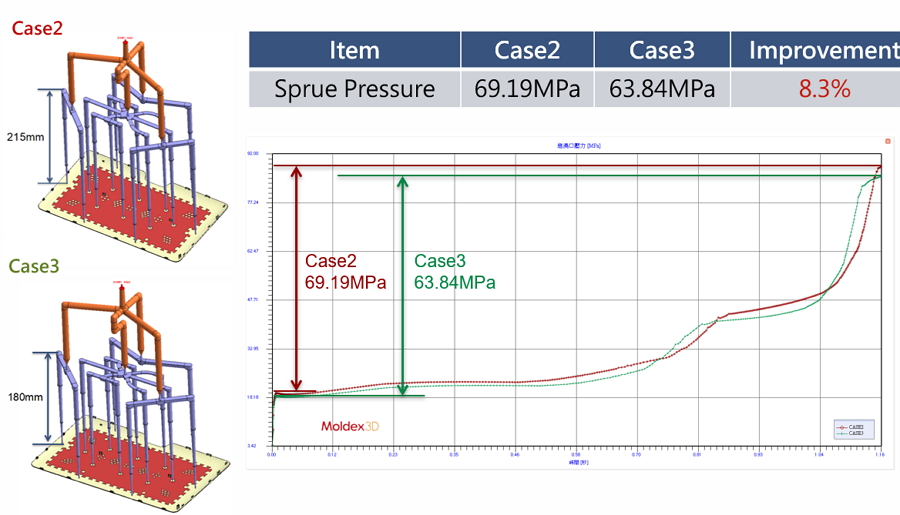

透过Moldex3D射出模块,和硕发现因薄件导致浇口压力过大,达到135MPa。因此他们决定考虑缩短浇口长度,并使用Moldex3D验证原始及修改后的设计(图三),结果发现Case 3的产品设计,压力损失减少了8.3%,废料也减少13%,因此和硕决定采用Case 3作为较优化的设计。

图三 不同浇口长度之产品设计的浇口压力结果比较

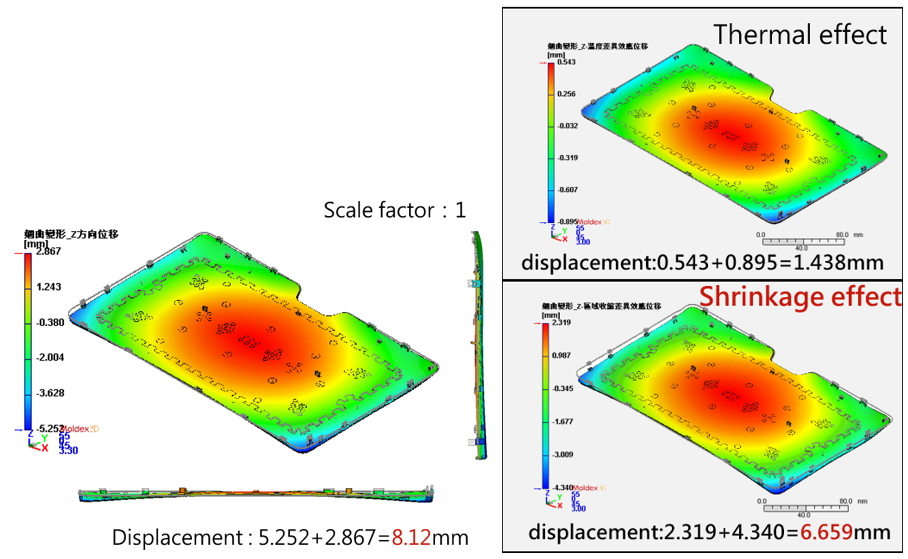

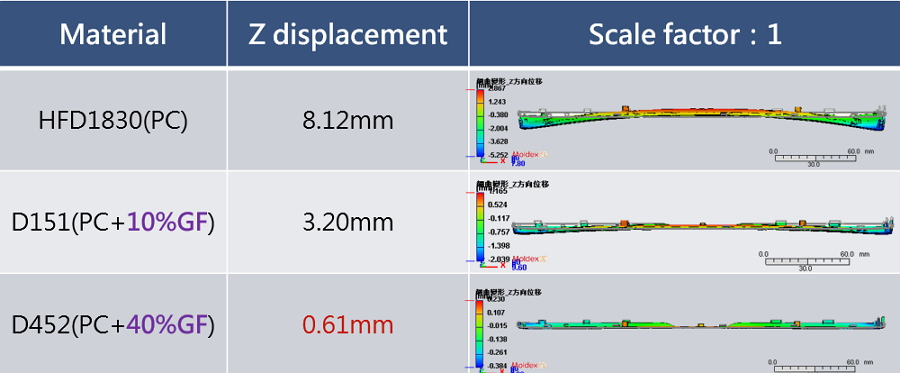

接下来和硕尝试改善产品翘曲。Moldex3D仿真结果显示产品Z方向翘曲值为8.12mm,超过了规格1.0mm。此外翘曲结果也指出产品的收缩效应大于热效应(图四)。为了改善此问题,和硕团队尝试在材料中添加不同比率的玻纤,并以Moldex3D验证翘曲结果。他们发现添加玻纤之后,纤维配向会沿着流动方向(X轴方向),可抵抗产品收缩,有效减少翘曲,使产品符合所需的规格(图五)。

图四 原始材料的翘曲结果

图五 添加不同玻纤比率的材料之翘曲结果比较

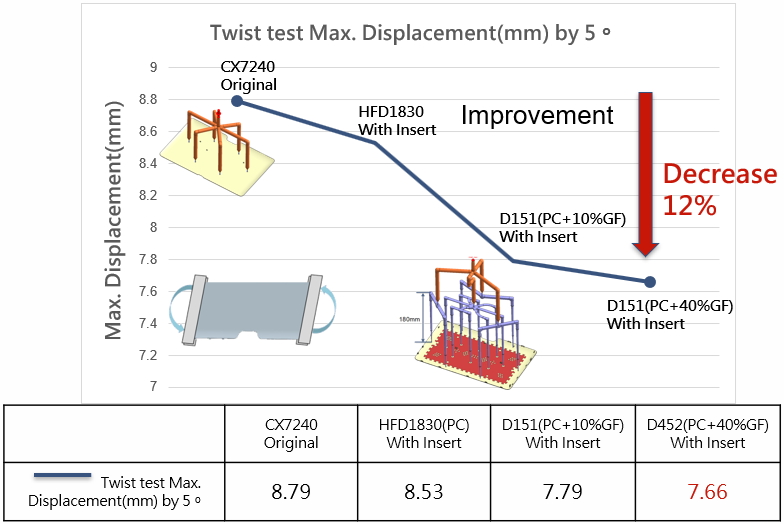

最后阶段中,和硕进行产品结构强度的检验。他们使用Moldex3D FEA接口来进行应力分析,并考虑成型过程中产生的各项变因。结果发现进行压力和扭曲分析时,加入嵌件及玻纤材料均可有效减少产品位移(图六)。

图六 不同产品设计、及添加不同比率玻纤材料,进行压力测试和扭曲测试之结果

最后和硕针对模拟结果进行实验验证,并发现二者呈现相同的趋势。在平坦度验证中,不同玻纤比率材料的模拟结果也与实验结果相符(图七)。

图七 平坦度分析结果与实际射出结果相符

和硕团队透过Moldex3D 进阶模块有效改善产品和模具设计。过程中不但找到产品翘曲的主因,也找出可透过更改材料的方法来解决翘曲问题,最后产品在实际射出时,也成功达到所需的结构强度及可接受的位移范围。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删