微电子封装技术凭借其高密度和高性能的特点,正逐渐进入高速发展的时期,成为当前电子封装技术的主流。这一趋势使得电子器件的尺寸不断减小,厚度不断减薄,集成度越来越高,对于电子封装的工艺能力的要求也在逐步提升。

由于电子器件内部应力的影响因素较多,如通过生产线进行工程验证将面临验证方案多、基板交期长、芯片造价高等一系列问题。进行大量工程验证面临漫长的周期、高昂的成本,因此对于更新换代非常快的电子产品市场来说,在新产品设计开发前期就进行仿真分析是提高产品竞争力的基础。

本文介绍了甬矽电子利用 Ansys Mechanical 在产品设计初期预测多种结构设计方案的翘曲结果,优化封装结构设计,大幅减少后续工程验证的次数。

挑战和需求

在电子器件的封装过程中,由于温度梯度的存在,封装所用基板、塑封料、装片胶等材料的热膨胀系数会不匹配,在封装热制程时将产生较大的内应力,导致封装产品产生翘曲问题,从而影响产线的生产良率。

随着封测技术的发展,尺寸更小、速率更快、厚度更薄、集成度更高的封装形式不断出现,甬矽电子致力于中高端半导体芯片封装和测试领域,需要仿真软件的支持,来提升新技术的研发效率。他们评估软件时发现,Ansys 提供的强大实体建模及划分网格工具,能够高效地创建有限元模型。

此外,Ansys 计算分析模块包含了结构(线性、非线性)分析、流体动力学分析、电磁场分析等模块,必要时还可进行多物理场耦合分析,能够有效解决甬矽电子的电子封装产品的可靠性、热性能、电性能等问题。

解决方案

在产品开发阶段,甬矽电子根据产品类型,选择符合工艺条件的塑封料、确定各个组件的高度范围,制定所需仿真验证的封装方案,通过 Ansys 软件中结构分析模块,建立封装模型,设置合适的热载荷条件进行仿真,预测可能出现的封装翘曲问题,基于成本和可加工性考量,完成最优的封装材料及结构的确认。

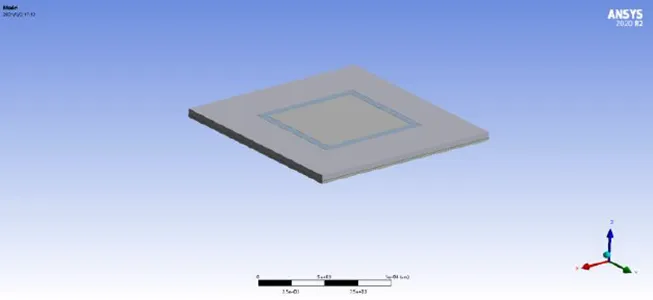

本案例涉及产品为 FCCSP 产品,尺寸为 16X16 mm。在设计初期,为了防止单颗大尺寸 FCCSP 产品产生翘曲,甬矽电子选用了五种芯片厚度、两种塑封体厚度制定单一变量方案进行仿真分析,通过 SpaceClaim 进行封装模型的建立,如图所示:

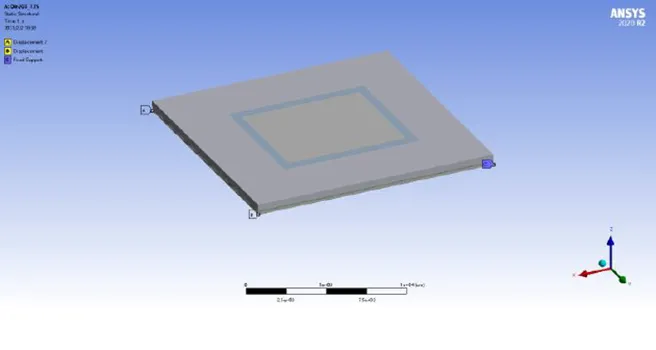

根据实际作业条件,施加约束及温度载荷:

通过 Ansys Mechanical 进行计算,可得到此封装产品的翘曲改变趋势,封装翘曲随着芯片厚度的减小而减小、随着塑封体厚度的增大而减小。甬矽电子之后根据仿真结果制定了最终的工程验证方案:塑封体厚度为 0.45mm,芯片厚度为 0.175mm。

相关产品:Ansys Mechanical

最终成果

甬矽电子认为,在产品设计开发初期通过仿真软件对封装产品的翘曲问题进行分析优化,不仅能有效缩短产品研发周期,还能降低验证成本。通过 Ansys Mechanical 进行封装翘曲仿真,甬矽电子在产品设计初期预测多种结构设计方案的翘曲结果,优化封装结构设计,同时减小后续工程验证的次数,本案例中,他们将 10 个工程试验方案的最终实现时间,减少为 1 个工作日。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删