ANSYS Help中对Mid-surface有如下描述:中面特征可用来创建两个已有实体表面的中间面体。抽中面操作后的面体自动的定义了厚度属性。配对面可以手动选取,也可以根据你事先设定的厚度范围自动检测配对面然后自动抽取中面。

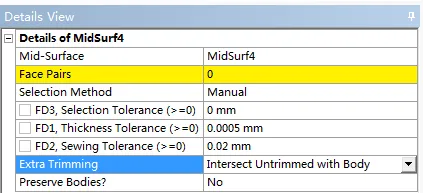

抽中面Mid-surface功能在ANSYS WB DM模块Tools菜单下。属性对话框如下。

图1 自动模式

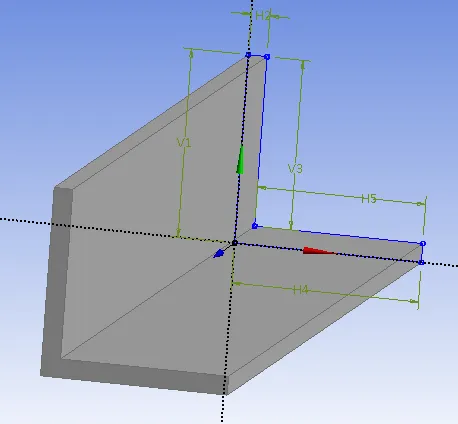

图2 手动模式

如上图1、2所示,WB提供有手动和自动两种模式。对简单的模型可选择手动选取配对面,复杂模型需要生成很多中面时选择自动模式。自动选取有三个必填选项:Face Pairs(配对面),Minimum Threshold(最小极限值),Maximum Threshold(最大极限值)。这里的最小和最大的极限值是指你要识别并采取抽中面操作的一个厚度范围。而手动模式就简单些,只需要你选取配对面即可。

有时在对多个连接面进行抽中面操作时会遇到出现脱离、间隙情况。当然强大的Ansys也会有相应对策,如上图中已经为用户默认选择了修剪功能。当然还可以使用面延伸surface-extension功能来处理这种情况。

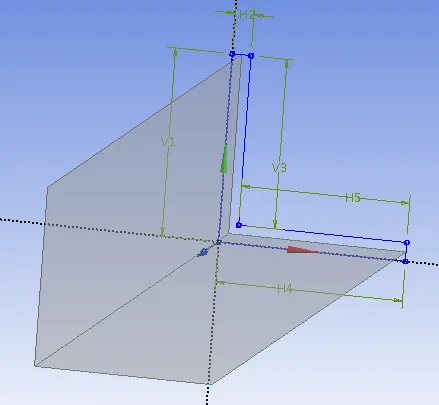

同时选取多个面进行抽中面,系统会自动进行修剪延伸。效果如图3,4所示。注意这里仅仅是一次抽中面选取两个配对面操作(共4个面)。

图3 待操作体模型

图4 多个面同时抽中面

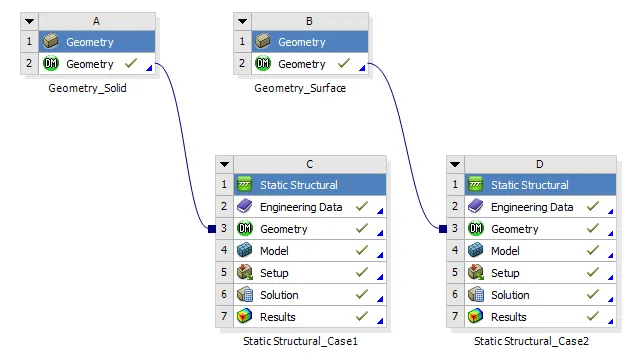

验证抽中面的可行性

大家都知道抽中面后会大大的减少节点和单元数量,提高仿真效率。但你是否怀疑过仿真结果会出现较大偏差? 下面用一个简单的例子来验证抽中面是否会引起结果误差。

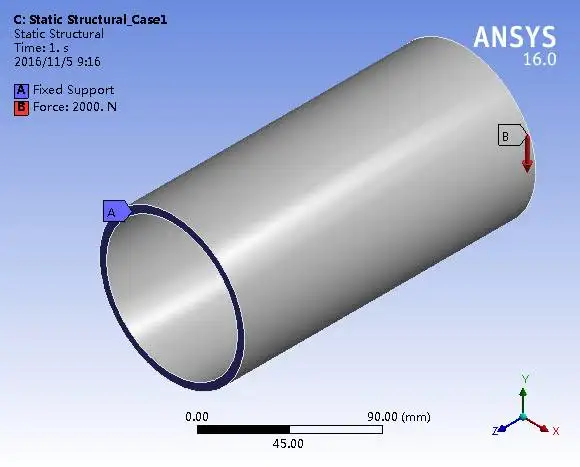

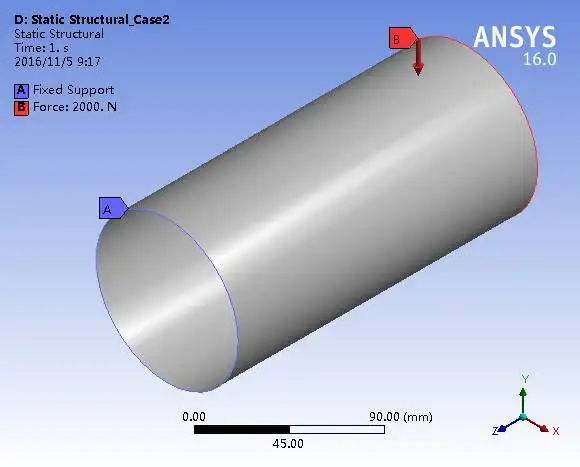

案例描述:一薄壁圆筒(内径90,外径100,轴线方向长度200),左边圆环面固定约束,右边圆环截面加载-Y方向2000N载荷。

Case1:采用DM实体建模。

Case2:对上面的实体模型进行抽中面模型转换为面体,边界条件同上。

比较以上两种情况的最大变形、最大等效应力。

WB流程图如下:

模型边界条件如下图:

Case1 实体模型

Case2 面体模型

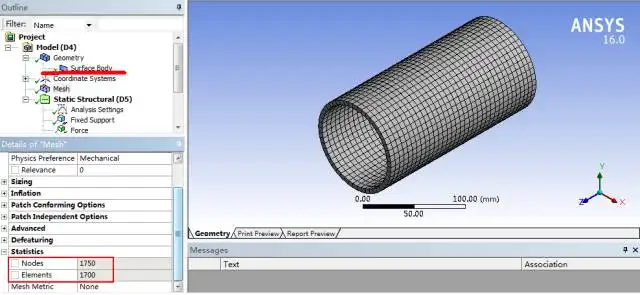

网格对比:

Case1 实体模型

Case2 面体模型

其中注意到面体模型的节点为1750,而实体模型的节点是17520。节点有10倍差距!抽中面后计算效率大大提高。注:节点是直接影响计算速度的主要因素,而不是单元数量。

结果对比:

| Results Cases | Total deformation | Equivalent stress |

| Case1 | 0.025658mm | 14.38Mpa |

| Case2 | 0.02558mm | 14.808Mpa |

| Deviation | 0.3% | 2.9% |

由结果可知总变形误差非常小,等效应力较小。可以简单验证在本案例中抽中面并不会对结果产生显著性影响。在其他案例中读者还得进行详细的验证和评估方案可行性。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删