在传统的压力容器设计中,为了保证容器的安全性,设计者总是尽量增大容器的壁厚,以增加容器的承压能力。随着分析设计概念的提出,设计者越来越多地对压力容器结构进行优化设计,通过这一过程,可以提高产品设计刚度,满足技术指标及结构轻量化的目标。本例通过压力容器壁厚优化设计,最终在满足给定刚度和强度要求下,使容器的重量达到最小。

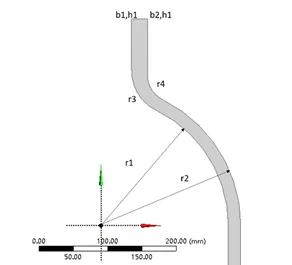

现有一处于设计状态的反应器如下图所示,反应器筒体壁厚均均,无尖角,但在端部部位壁厚在过渡位置处有所增加。

整个反应器采用同一种材料制造,其参数如下:

设计压力:P=23MPa(工作压力为21MPa)

弹性模量:E=206GPa

泊松比:μ=0.3

设计要求:通过壁厚的优化设计,使最终在满足给定的刚度和强度要求下,整个反应器的重量达到最小。筒体壁厚参考范围16≤t1≤19,端部壁厚21≤t2≤25。规定[σ]=250MPa。

下面建立力学模型,根据压力容器结构特性和受力特点,采用轴对称结构,在容器内壁施加垂直于壁面的均匀压力P=23MPa,在封头端部,根据材料力学理论,其水平拉应力为17.68MPa,方向为y轴正向。

根据截面结构显示,选定容器的壁厚t1、t2作为设计变量。σ为优化设计中结构的等效应力强度,作为一个约束条件。综上所述,可得到反应器结构优化设计的数学模型为:

16≤t1≤19

21≤t2≤25

Wt=minf(X)

X=[t]

σ≤[σ]

其中f(X)表示压力容器的重量。

采用二维轴对称模型,建模过程中对筒体壁厚参数化,命名为t1、对端部壁厚参数化,命名为t2,模型尺寸如下图所示,h1=298.5mm,、b1=44.5mm、t2=23mm、b2=b1+t2、r1=185、t1=18、r2=r1+t1、r3=63mm,r4=40mm。

模型尺寸 边界条件

边界条件

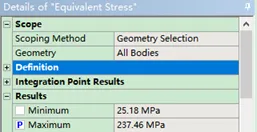

在Model中,设置网格尺寸为5mm,划分网格并施加边界条件如图所示,求解,得到等效应力云图。由于二维模型没有厚度,因此取模型的面积作为输出参数,同时将最大等效应力参数化。

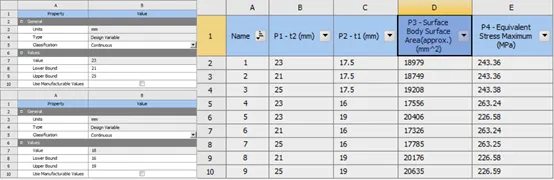

将Response Surface Optimization拖入项目流程图中,该模块和参数空间自动连线。双打开Design of Experiments,在P1设计参数属性的表格里设置参数范围21~25,同样设置P2为16~19,工具栏点击updat更新样本设计点。

在工具栏点击project返回项目流程图,双击response surface,更新响应面结果。

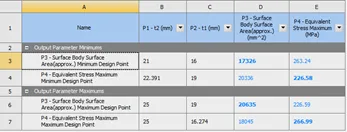

点击Min-Max Search得到最大跟最小的输出参数所对应的输入参数值

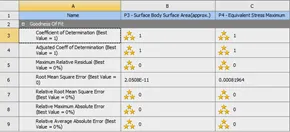

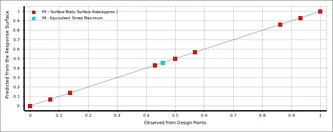

点击Metrics-Goodness Of Fit,查看吻合度结果以及预测值与观测值的归一化结果图。

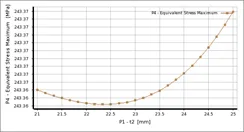

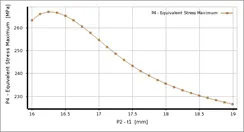

在response point子目录下点击response,响应面属性可设置为2D或者3D,Axes选择X轴与Y轴的参数,便可查看响应面结

果。

最大等效应力与筒体壁厚的关系

最大等效应力与端部壁厚的关系

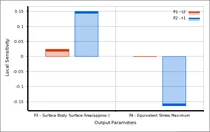

在response point子目录下点击local sensitivity,查看设计点对输出参数的灵敏度大小。

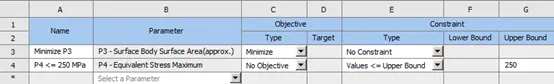

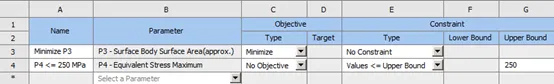

在工具栏点击project返回项目流程图,双击Optimization,进入优化模块。在Optimization子目录下Objectives and Constraints添加约束条件。在Optimization子目录下Objectives and Constraints添加约束条件。

优化评定准则

Update后,在Results中点击Candidate Points查看最佳候选设计点。可以看出,ANSYS给出了三个最佳候选设计点。当取t2为21.09mm,t1为17.22mm时,反应器的重量最小且满足最大等效应力小于等于250MPa,充分利用了材料,使产品设计更加合理。

在Optimization子目录下Objectives and Constraints添加约束条件。

优化评定准则

Update后,在Results中点击Candidate Points查看最佳候选设计点。可以看出,ANSYS给出了三个最佳候选设计点。当取t2为21.09mm,t1为17.22mm时,反应器的重量最小且满足最大等效应力小于等于250MPa,充分利用了材料,使产品设计更加合理。

最佳候选设计点

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删