摘 要

制动性能作为评价车辆减速器的重要指标,通常需在驼峰编组站通过实际测量的雷达测速曲线获得。为进一步优化减速器制动性能的获取方式,采用虚拟样机仿真的方法对车辆减速器建模并进行动力学分析。首先,基于车辆减速器的工作原理,结合车辆减速器的结构参数和运行状态,构建了“车辆-钢轨-减速器”的刚柔耦合动力学模型;然后,以21t轴重、走行速度5m/s(18km/h)的车辆为例,利用仿真模型分析减速器的制动能力。结果表明:该模型的分析结果与减速器制动性能的理论值和实测结果相吻合,可为后续减速器的设计和改进提供参考。

关键词:车辆减速器;动力学模型;制动性能;驼峰编组站;重力钳夹式;

随着我国铁路货运的快速发展,为更好的适应重载需求,需对相应的设备进行全面升级。编组站作为铁路货运的核心枢纽,正不断通过技术创新提高其工作效率和性能,为重载货运顺利发展提供有力保障。

车辆减速器作为编组站的主要调速设备,用于间隔制动位和目的制动位调速,直接影响编组站调车作业效率。目前,车辆减速器主要采用重力钳夹式减速器,其对车辆车轮的制动力可根据车辆自重进行自适应调节,并通过两侧制动轨完成制动减速[1]。

制动性能是车辆减速器的重要技术指标,目前主要是通过雷达测速曲线计算的方式获取。这种现场试验的方式,不仅对驼峰正常溜放作业有一定影响,且需要耗费大量的人力、物力。邱战国等[2]提出通过测出单台减速器对单个车辆制动时的减速度后,依据实时算法计算减速器的单位制动能高;郭玉华等[3]提出利用中值滤波法对雷达测速曲线进行滤波处理,通过编程实现减速器单位制动能高的实时计算和统计展示。但这些研究均依托于实测的雷达速度曲线,对减速器的制动性能进行计算,虽然有较好的实际应用价值,但适用范围有一定的局限性。

因此,本文采用虚拟样机仿真的方法,基于减速器的工作原理,在机械系统动力学自动分析软件(Automatic Dynamic Analysis of Mechanical Systems,ADAMS)中建立车辆-钢轨-减速器耦合的动力学仿真模型,通过模型的求解计算,及时有效的获得减速器工作过程中的制动性能。

1 减速器工作原理

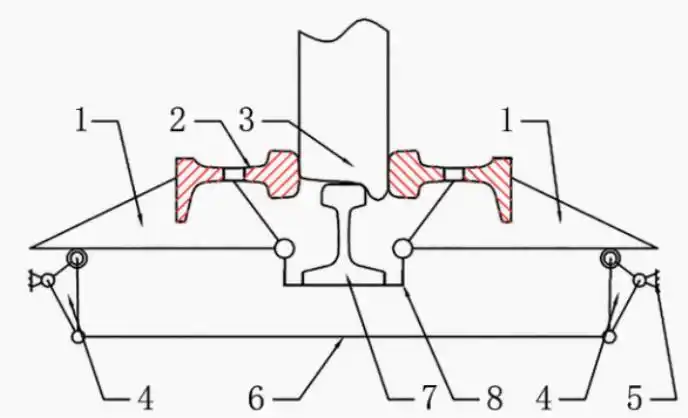

如图1所示,重力钳夹式减速器工作原理为:当车轮3驶入处于制动状态的减速器时,钢轨承座8带动浮动基本轨7一起抬升,此时车轮的重力通过基本轨传递到减速器上;通过能浮动的基本轨及制动钳1、4的传递,使安装在制动钳上的制动部件(制动轨或制动梁)2对溜放车组的车轮施加压力,产生摩擦制动力,从而控制溜放车组按预设的速度溜放。

图1 重力钳夹式减速器工作原理

注:制动钳①,制动轨(梁)②,车轮③,曲拐④,机体⑤,拉杆⑥,浮动基本轨⑦,钢轨承座⑧。

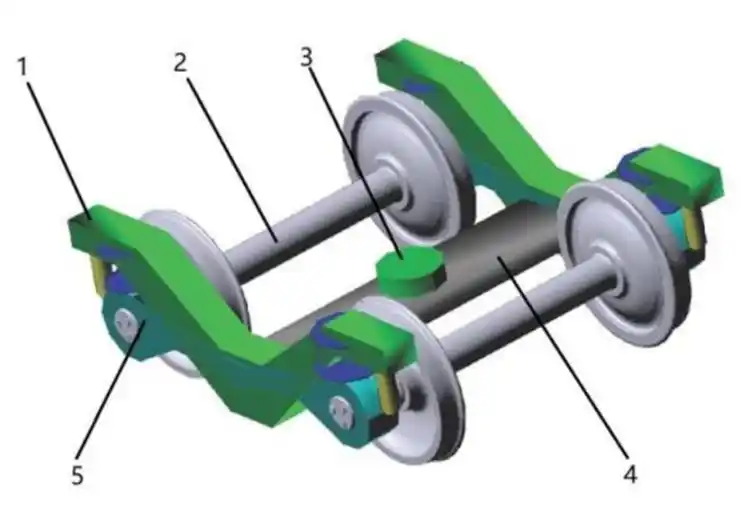

制动能力是评价减速器的主要性能指标。从控制角度考虑,减速器的制动能力一般以减速度表示,单台减速器制动单个车辆时可达到的减速度为

式中:B轴为减速器作用在一根车轴上的制动力;Q轴为被制动车辆的轴重;g´为考虑车辆车轮转动惯量影响的重力加速度,一般取9.5m/s2;h为减速器的单位制动能高。

2 动力学模型建立

由于各类既有减速器的机械结构及动力系统虽有不同,但制动原理是相同的,因此本文选取现场常用的T·JK3-B50型减速器作为建模的依据。

车辆车轮作为被制动对象,浮动基本轨作为减速器与车辆的连接和传力部件,两者皆是减速器动力学模型的重要组成部分。因此,为分析车辆减速器的制动性能,除了减速器模型外,还需要建立车辆、钢轨的模型。

2.1 减速器模型

减速器模型包含的零部件繁多,若直接在动力学软件ADAMS中建模,过程十分繁琐,效率远不及专业的三维建模软件。因此,需先在三维建模软件Pro/E中建立减速器几何模型及各零部件之间的基本约束关系,再将模型导入动力学软件ADAMS中进行简化、建立运动副以及添加接触等操作,最后进行求解计算,得到减速器动力学仿真结果[4,5]。

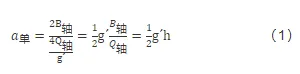

重力钳夹式减速器主要由基础和机械2部分组成,基础部分主要为减速器的整体道床或钢台座轨道板,而机械部分又可以分为传动组件和制动组件2部分[6]。其中,传动组件有确定的约束关系,宜采用运动副进行约束;制动组件主要为车辆车轮和制动轨等部件的相互摩擦作用,需通过接触建立约束。搭建好的减速器三维模型见图2,蓝色部分为基础组件,绿色部分为制动组件,灰色部分为传动组件。

图2 减速器三维模型

将图2所示的三维模型导入动力学软件中进行简化:①删除基础部分,用大地(ground)表示起支撑作用的台座;②删除销轴、衬套以及螺栓等不影响动力学计算的零部件;③根据各部件材料赋予其对应的质量属性;④根据实际运动方式,对装配体建立运动副、接触等连接关系[7]。一个钳位减速器零部件约束关系见表1。

单台减速器可由4、5、6或7节组成(相邻两钳位之间的距离称为节),对于7节及以下减速器,单个车辆通过减速器时至多只有两根轴被制动,因此为减少计算时间,提高计算效率,本文建立了单台4节的减速器模型。

表1 减速器零部件约束关系

| 编号 | 部件1 | 部件2 | 约束关系 |

| 1 | 气缸座 | 大地(ground) | 固定副 |

| 2 | 气缸座 | 气缸后盖 | 固定副 |

| 3 | 气缸后盖 | 活塞杆 | 移动副(驱动) |

| 4 | 活塞杆 | 外曲拐 | 转动副 |

| 5 | 曲拐 | 平(凹)拉杆 | 转动副 |

| 6 | 曲拐 | 台座(大地) | 转动副 |

| 7 | 曲拐 | 滚轮 | 转动副 |

| 8 | 滚轮 | 制动钳 | 接触 |

| 9 | 制动钳 | 制动轨 | 固定副 |

| 10 | 制动钳 | 钢轨承座 | 转动副 |

| 11 | 钢轨承座 | 钢轨 | 接触 |

| 12 | 制动钳 | 钢轨 | 接触 |

| 13 | 平拉杆 | 凹拉杆 | 转动副 |

| 14 | 车轮 | 制动轨 | 接触 |

| 15 | 车轮 | 钢轨 | 接触 |

2.2 车辆模型

敞车是我国货车保有量最多的车型,目前约占货车总数的55%,因此本文以常见的C70车辆使用的转K6型转向架为参照,简化车辆模型。简化方法包括:①侧架与摇枕使用固定副进行约束,等效为一个整体;②将车体部分的质量等效至心盘,心盘与摇枕同样采用固定副进行约束;③在侧架与轮对之间建立轴箱,并通过力元来模拟弹性悬挂。

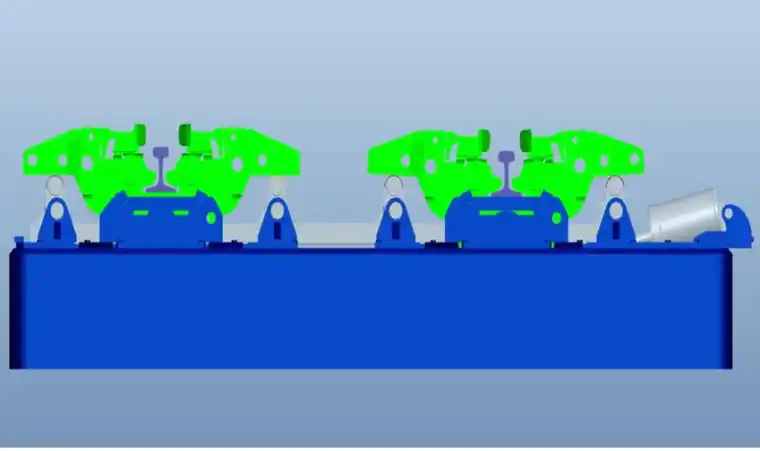

使用ADAMS/Rail模块建立简化后的转K6型转向架模型:轴距为1830mm,车轮直径为φ840mm,自重4.8t。简化后的转向架模型见图3。

图3 转向架模型

注:侧架①,轮对②,心盘③,摇枕④,轴箱⑤。

2.3 减速器区段钢轨模型

减速器区段的浮动基本轨是减速器的重要组成部分。浮动基本轨通常采用50kg/m或60kg/m的钢轨,两端与线路上的固定钢轨通过鱼尾板连接,并通过减速器的专用钢轨固定座进行固定,使其仅能垂直方向上下浮动[8,9]。当车辆驶入处于制动状态的减速器时,车轮的厚度尺寸要大于减速器的开口尺寸,车轮将减速器的开口撑开,钢轨承座带动浮动基本轨一起抬升,钢轨产生弹性变形,弹性变形力直接作用在钢轨承座上,成为减速器制动力的一部分。因此,若将减速器区段的钢轨当成刚体处理,将导致计算结果不准确,所以钢轨应建立柔性体模型。

ADAMS中建立柔性体分为离散式和模态式2种方法[10]。离散式柔性是将刚体构件离散为多个实体块,各实体之间通过柔性梁连接,只适用于简单结构;模态式柔性体是由外部有限元软件生成模态中性文件,再通过接口将其导入[11]。使用有限元软件可以建立较为复杂的柔性体模型,且对模型的网格划分可控,因此本文选用模态式方法建立柔性体钢轨模型。

浮动基本轨变形带来的附加制动力大小主要由基本轨的变形决定,当减速器的杠杆比一定时,车轮越厚,开口尺寸越小,则基本轨的浮起量越大,变形带来的附加制动力也就越大。

根据浮动基本轨在工作中的实际状态,对基本轨的两端施加限制六个自由度的约束来模拟弹性扣件的固定效果。

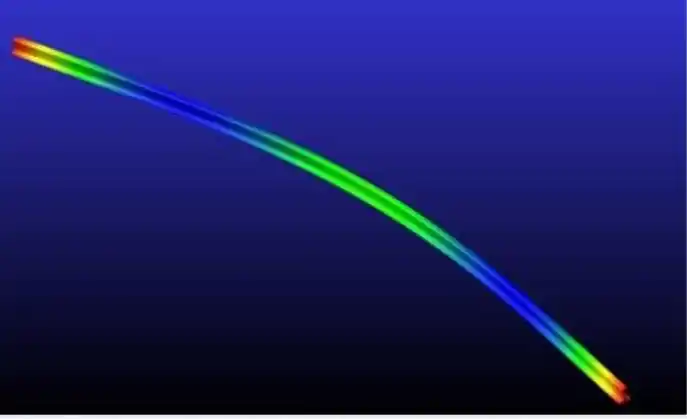

建模过程为:①在有限元软件中导入钢轨模型并进行网格划分;②定义材料属性;③定义外部节点,即柔性体与刚体的连接位置;④设置单位;⑤创建钢轨.mnf文件并将其导入ADAMS。浮动基本轨模态振型见图4。

图4 柔性钢轨1阶模态振型(6.86Hz)

2.4 车辆-钢轨-减速器刚柔耦合模型

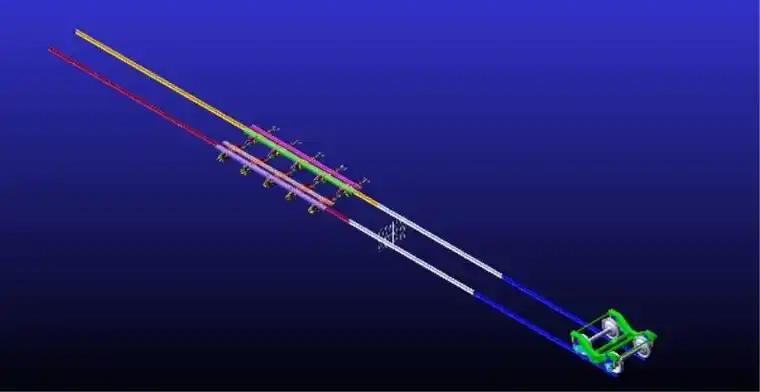

将减速器和车辆、钢轨模型合并,得到车辆-钢轨-减速器刚柔耦合模型,见图5。其中,减速器气缸制动及缓解过程是利用step函数及移动副驱动的方式来模拟的。根据减速器的制动、缓解时间要求及曲拐的偏心距尺寸,最终确定气缸位移驱动函数为step(time,0,0,0.6,130),即实际过程中气缸在0.6s内由缓解位到达制动位,行程为130mm。

图5 车辆-钢轨-减速器刚柔耦合模型

3 模型参数

3.1 接触参数设置

由于车辆、钢轨以及减速器之间都是通过接触实现力的传递。接触力计算过程中摩擦系数的确认十分重要,摩擦系数与摩擦材料、表面粗糙程度、摩擦介质等因素密切相关[12]。减速器中与车轮接触的制动轨是由钢轨加工而成,摩擦系数μ一般为0.1[13]。

3.2 求解器参数设置

将减速器模型的位置关系、约束、驱动及接触力等参数设定好后,仿真求解器的选取及相关参数的设置也十分重要,不同求解器的计算效率和稳定性也有所不同[14]。结合模型的实际情况,在避免发生穿透或不收敛的前提下,本文各仿真模型均采用GSTIFF积分器,积分方式为SI2,仿真总时长为5s,步长0.001s。

3.3 参数验证

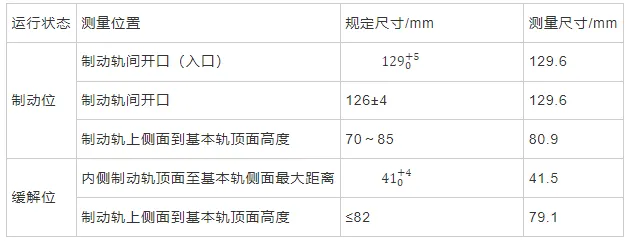

为验证减速器模型的制动缓解尺寸,确保模型的准确性,对减速器动力学模型进行初步仿真,结果表明模型的位置尺寸参数均符合《普速铁路信号维护规则-技术标准》[15]要求。位置尺寸参数见表2。

表2 位置尺寸参数

4 模型求解与分析

4.1 制动能力

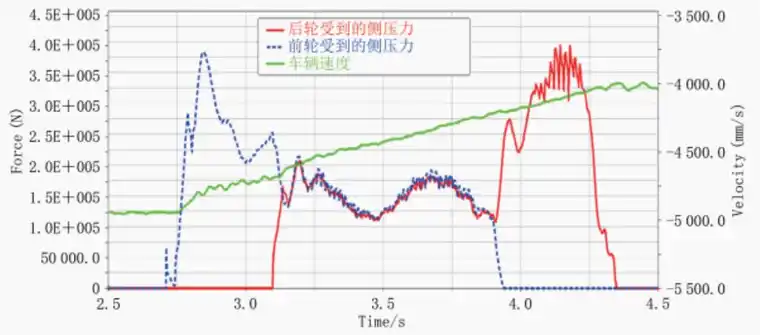

以21t轴重、走行速度5m/s(18km/h)的车辆为例,分析车辆速度及车辆受到的侧压力随时间的变化,减速器制动性能见图6。可知在2.71s时车辆前轮与制动轨接触,开始制动减速。在车辆进入减速器的初期,由于基本轨还未与钢轨承座接触,减速器起非重力式作用,同时由于车辆以较高速度闯口进入减速器,车辆受到极大的冲击;随着车辆将减速器两制动轨之间的距离由开口尺寸撑开到车轮厚度,与制动轨连接的制动钳以曲拐的滚轮为支点,带动钢轨承座一起抬升至与基本轨接触,车辆的重力则通过浮动的基本轨传递到减速器上,此时减速器对车轮的正压力与车辆的重力成正比,即减速器起重力式制动作用。

当前轮刚进入减速器区段时,后轮还未与减速器制动轨接触,但后轮也已压在减速器的浮动基本轨上,此时后轮受到的侧压力为0,全部制动力作用在前轮上,即减速器对车辆处于单轴制动状态,此阶段减速度为0.615m/s2;在t=3.13s时后轮进入减速器,此时两轴同时制动,制动减速度为0.583m/s2;在经过0.82s的两轴制动过程后,前轴离开减速器区段,后轴处于单轴制动状态,此时减速度为0.57m/s2,在t=4.33s时,后轴也离开减速器。整个制动过程持续约1.62s,平均减速度为0.589m/s2。

图6 减速器制动性能

4.2 仿真验证

通过统计雷达测速曲线中的数据,对多个驼峰站场一、二部位安装的T·K3-B50型减速器的制动能力进行分析,统计结果见表3。由于仿真模型建立的是单台减速器,且分析的是轴重21t(总重84t)的重车通过减速器时的制动能力,因此通过雷达数据曲线计算减速度时,也只统计总重在80t左右的单辆重车通过单台动作时减速器的情况。

表3 减速度统计表 导出到EXCEL

| 站场序号 | 最大值/(m/s2) | 最小值/(m/s2) | 平均值/(m/s2) |

| 1 | 0.703 | 0.517 | 0.628 |

| 2 | 0.754 | 0.408 | 0.654 |

| 3 | 0.717 | 0.47 | 0.621 |

| 4 | 0.723 | 0.451 | 0.591 |

由表3可知,减速度平均值在0.591~0.654m/s2之间;由公式(1)可知,T·JK3-B50型减速器(h=0.13m/m)的理论减速度约为0.618 m/s2,仿真模型计算得到的平均减速度为0.589 m/s2,与现场统计和理论分析结果接近。

4.3 结果分析

仿真结果得到的减速度略低于理论值及站场实际统计值,经分析造成这种差异的原因如下:

1)动力学模型是以新安装减速器的位置参数建立的,开口尺寸接近于调整量的上限,因此制动过程基本轨的浮起量较小;而现场实际应用过程中,为保证长钩重车不超速,开口通常偏小,基本轨的浮起量则较大。浮起量的大小影响减速器附加制动力的大小,因此仿真模型中制动力比理论和实际值要小,相应的减速度也偏小;

2)理论计算时减速器的机械杠杆比为定值,而仿真计算时由于接触算法中相互作用力的大小与刚度、阻尼、力指数及穿透深度等参数有关,因此杠杆比总是小于理论值,这就直接导致仿真过程的制动力小于理论计算得到的制动力。

3)车辆在进入减速器初期时,存在短暂的非重力式作用,而理论计算时未考虑非重力式的作用,因此理论计算得到的减速度会大于仿真计算的结果。

5 结束语

本文根据减速器工作原理建立了车辆-钢轨-减速器的刚柔耦合动力学模型,并对模型进行仿真求解,得到了减速器的制动性能。通过将仿真得到的结果与现场雷达测速曲线统计数据进行对比,结果显示通过动力学模拟仿真求解的方法能较好地反映实际的减速器制动性能。本文提供的减速器动力学仿真过程可以应用于重力钳夹式减速器制动性能的研究,可为不同类型减速器的设计和改进提供参考。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删