1. 介绍

刀具磨损在加工操作中对经济有很大的影响同时也影响表面加工完整性。事实上,刀具磨损影响刀具寿命和最终产物中的残余应力的质量。对于这些原因对刀具的磨损很多调查都能在文献[1-2-3]中找到。

刀具在正交切削下的磨损模拟的开发要么是验证磨损的机理。要么是在这些模拟中,研究人员往往会更好地理解刀具磨损的残余应力对最终产物的影响[4]。在一些研究[5-6]的在一个子程序实现刀具磨损模型,是相对的像磨损和扩散特定的磨损机理磨损。因此,在本次调查中,具体机制被认为在很大程度上影响了磨损现象。

事实上,刀具的磨损受几个不同类材料的附着力、侵蚀、腐蚀、磨料和断裂。在切割过程中,刀具几何形状的改变受刀具磨损的影响。此更新的刀具几何形状主要是参照,在数值仿真,通过该工具面节点的运动[7]。这个方法是使用一个特定的子程序的评估切削变量,如温度,正常压力,并且在正交切削模拟中每个节点工具滑动的距离。在这之后,其他子程序启动征收节点的运动。现有磨损模型可分为两个类型:第一种是切削参数、刀具寿命型,这样的泰勒公式,第二个是切割过程中的变量通常是基于一个或若干磨损机制[8]。这个模型无力的,因为,一方面,磨损现象被建模为不连续的现象的时间而不是真实的情况。

在另一方面,它是在实施的的限制磨损机理,即磨损问题降低到1或2的磨损机制。磨损接触的现象说明了通过形成之间的关系微动系统碎片和摩擦中消耗的能量。这个耗能是更加可控制在接触区中使用量方面[9]。这种方法是实验性的,一个摩擦磨损试验机,用于量化接触力的值,然后将能量耗散因摩擦以及与它链接遗失的能量耗散在这个区域[10]。

由于这些原因,本文提出了一种新的的方法,它提供了不仅是一个全球性的建模磨损现象,而且还是两个组合方面,正交的切割的配置中工具的磨损和在最终产物中的残余应力的影响。为了带领这项研究中,提出的方法有三个不同的部分。在第一部分中,一个工磨损由测量呈现。此后,能量办法提出修改后用于在应用程序中正交切削。一种数值模拟正交切割操作正在开发,使用了商用的有限元软件ABAQUS/ Explicit。最后一部分,包括刀具磨损演变的数值结果在仿真和结论。

2. 实验测试

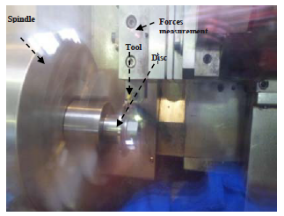

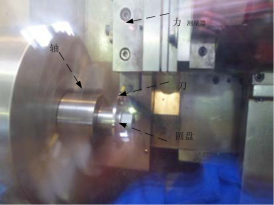

在实验测试中,进行验证有限元模型,并测量渐进刀具磨损,包括转制成42CD4与操作盘为70毫米的最初直径。所使用的工具是未涂覆的用碳化钨(WC)作为TPKN1603参考PPR。 (图1)。

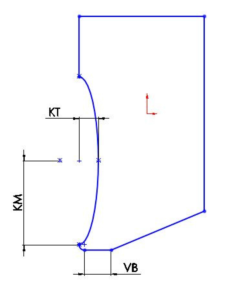

图一实验配置磨损测量完成使用显微镜和有列于表1,根据图2Vc是切割速度,f为进给量。表1遇碳化钨刀具磨损实验测量

| 切削条件 | 时间 | KM | Kt | VB |

| (s) | (mm) | (mm) | (mm) | |

| Vc=120m/min | 10 | 0.03 | - | 0.029 |

| F=0.1mm/rev | 20 | 0.05 | 0.001 | 0.038 |

| 30 | 0.06 | 0.003 | 0.040 | |

| 40 | 0.074 | 0.006 | 0.042 | |

| 60 | 0.084 | 0.007 | 0.06 | |

| 80 | 0.09 | 0.008 | 0.065 | |

| Vc=1260m/min | 20 | 0.06 | 0.001 | 0.029 |

| F=0.1mm/rev | 40 | 0.077 | 0.005 | 0.043 |

| 60 | 0.087 | 0.007 | 0.066 | |

| 80 | 0.094 | 0.008 | 0.074 | |

| 100 | 0.096 | 0.010 | 0.112 | |

| 120 | 0.107 | 0.011 | 0.116 | |

| 140 | 0.114 | 0.013 | 0.119 |

图2刀具几何形状测量位置

3. 数值模型

3.1建模工具用于切削工具的材料是钨碳化物。

这种选择是由在实验测试中刀具的类型所影响。因此,要比较经验和那些由数值模拟的问题的结果,需要使用同一类型的材料。关于用于材料流动模型的方法是选择使用曲线约束塑性应变的功能。因此,具有弹性塑料的工具建模材料的性能如图2[11]所示。

表2硬质合金钨材料模型

| 有效平面应变 | 屈服压力 (KPa) |

| 0.00000E+00 | 4.19530E+5 |

| 2.63000E-04 | 1.69690E+6 |

| 9.73640E-04 | 2.67550E+6 |

| 2.10700E-03 | 3.37650E+6 |

| 3.57400E-03 | 3.85820E+6 |

| 5.28700E-03 | 4.17800E+6 |

| 7.17600E-03 | 4.38220E+6 |

| 9.19000E-03 | 4.50480E+6 |

| 1.12900E-02 | 4.57010E+6 |

| 1.34520E-02 | 4.59550E+6 |

| 1.42790E-02 | 4.59730E+6 |

| 1.00000E-01 | 4.59730E+6 |

在能计算实施的损伤模型研究的软件ABAQUS/ Explicit中进行约翰逊和库克的[12-13]模型建模刀具的损伤。所用的参数列于下表3[9]。

表3。硬质合金钨材料模型

| D1 | D2 | D3 | D4 | D5 |

| 0 | 0.01072 | -1.669 | 0 | 0 |

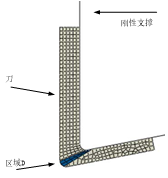

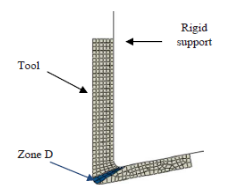

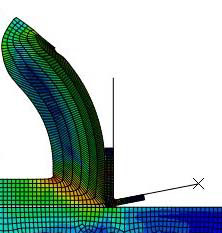

切削工具被定义为可变形、易损的。切割速度是相当于施加一个刚性体。这个想法来自于一个事实,即我们必须避免施加在可变形的速度或位移体上。因此,要避免一切纯粹的数字问题,我们选择使用一个刚性体支撑可变形的刀具。这两者之间的连接是功能领带。该刀具具有10°的切削刃半径,以及一个侧翼11°的角。几何建模是用在实验测试中对切削的插入。因为接触问题,它确保了工具切削的部分刃口半径是无损伤(D区)如图3所示。此解决方案是重要的的,以保持接触在分离区和所有节点的外之间在D区的表面上。

图3几何形状和刀具网断裂能的Emax(在ABAQUS中)开始实施是为了在相当低的正交切削中找到一个快速的刀具磨损,持续一个数值模拟几毫秒。

3.2工件建模在非常高的应变、应变率和温度的金属切割过程中,对材料的流动有很大影响。为了得到更好的切屑形成分析结果,它结合了所有这些方面的材料模型必要的。在该模拟中,它被选择了约翰逊和库克的行为和本构关系[14-15-16]。

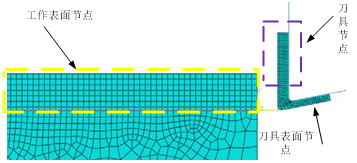

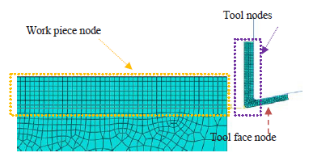

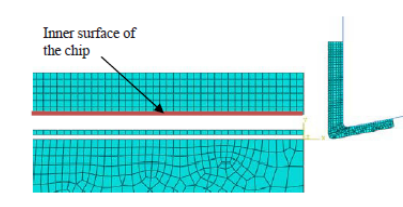

3.3接触问题面临的最重要的问题正交切削数值模式中考虑到刀具的磨损是接触管理的发展。目前,经典模拟和它生长在的情况下接触是动态的这方面是非常敏感的,即两组节点之间,分别为节点工件和刀具的节点。需要注意的是在ABAQUS软件中,如何数值模型是开发的,不能处理之间的接触区域两个节点。因此,它仅仅允许一个表面之间的接触和一组节点。商业软件是有限的在2D方面的联系人管理方面建模。如图4所示。

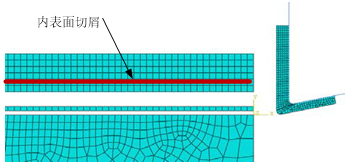

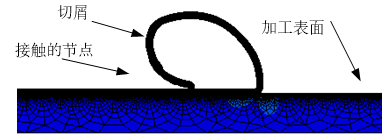

图4接触问题该解决方案可以管理所有将生成的接刀具与切屑的内表面的节点。这种方法是可能通过利用正交切削与分离模型的行定义的字段和分离,三个地方选择芯片的内表面上的能力。如图5所示。

图5刀具和切屑之间的接触问题在刀具/切屑与刀具/工作接触和摩擦决定了切削功率和刀具磨损。在这种提出了一种库仑摩擦模型被用于以恒定的0.2的摩擦系数。

4.数值模拟

4.1仿真持续几秒钟的发展正交切削最后的数值模拟大多数情况下几毫秒。

这些模拟大大减少模拟时间方面有相当大的计算时间可能需要几天的时间。所以,关于数值模拟,其中仿真时间是为了一分钟后,预期一个相当高的计算时间可能达到几个星期。计算时间可达到几个星期。为了开发一个数值模拟这需要几秒钟,我们必须找到减少计算时间的解决方案。在下面,我们介绍了发达国家提供创新的解决方案来解决这个问题的模式。在数值模拟计算时间主要需要计算之间划分的在材料内的变形和需要管理该联系人。这取决于这个时间是可变的配方中使用。它是已知的计算时间甚至不太重要的在下面的顺序配方,拉格朗日,欧拉和ALE。

由于接触约束的开始可以得出结论,的拉格朗日选择配方已经完成,我们不能改变它。这要追溯到二次调查的途径是负责增加计算相对的接触管理。因此可以推断,接触的时间更重要而不是在接触节点的数目。下面的图,(图6),显示的情况下相对长的数值模拟50毫米,计算时间在接触节点的增加是越来越重要。这些节点相关的切屑。在某些情况下,有过多的扭曲,创造一个停止计算。扭曲的网格是位于切屑。这是由于弯曲的切屑本身。

图6。由接触引起的节点的计算时间增加

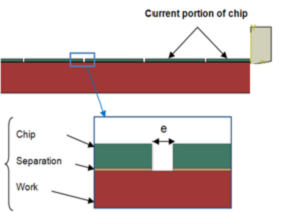

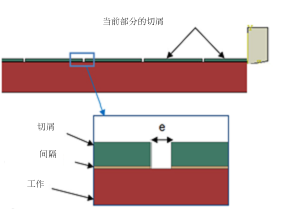

现在是集中在所造成的问题是在模拟的发展中逐步产生切屑。的解决方案是在从事实上切屑产生用于管理大量的计算时间接触的节点。此解决方案还依赖于这一事实,切屑是一种浪费,即使它允许我们对有丰富的关于行为的信息剪切的操作。因此,选择了消除该切屑。因此,它不会引起在仿真中落实到计算时间管理芯片本身和原料之间的联系表面的难题。下面的图7给出了模型使用不连续的切屑的形成,经过一段时间后切屑弹出从切削区域的时间,在切削面积的弹射节省的时间,可以大幅度减少接触表面,然后由此所得的方程。

图7减少计算时间的解决方案,e=80μm

图8 从切削面积中消切屑

4.2磨损数值模拟

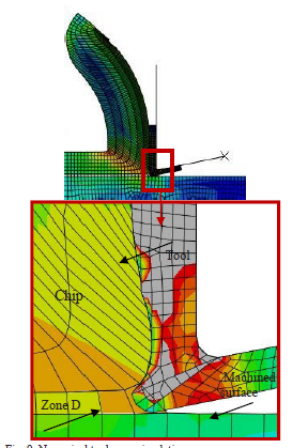

开发的模型,提供了第一个相当满意结果。结果表明,月牙洼磨损逐渐发展为模拟研究进展。从下面的图9,结果表明选择的解决方案来管理切屑和刀具之间的接触使刀具工作良好。这给了令人满意的结果,在这里我们看到在该切屑包括刀具磨损和保持接触表面的月牙洼和之间的所有形成芯片的节点。

图9数控刀具磨损仿真据观察,这种方法提供了在后刀面磨损比较差结果,因为忽视在前面的发生侧面刀具的回弹现象。后者产生加工表面和刀具的前刀面之间的联系。这接触效应提高摩擦系数是造成该地区高温[ 17 ]。但在研究了进给速度和切削之间的比率刃口半径(F / R),它是可以忽略的后刀面磨损。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删