钻削是一种应用广泛的加工方法,钻头的几何形状使钻削过程复杂。在钻削过程中如果加工参数选择不当,会造成钻削力过大、钻头寿命短、产生颤振及钻头折断等,同时,影响表面质量和尺寸精度。

通常,为了解决这些问题,需做大量的实验来选择优化的加工参数,这样将花费很多时间,费用昂贵,且缺乏科学基础。由于加工过程的复杂性,加工参数的选择(如钻削速度、进给量和刀具选择)总是通过大量的实验确定,实验费用昂贵,且得到的结果经常不是最优的。

本案例采用Abaqus有限元通用软件,对钻削工艺进行仿真分析,分析预测了加工过程中工件的应力和温度变化情况等,为进一步优化钻削工艺参数奠定了基础。本实例所使用软件为Abaqus2019,单位制为m-kg-s-J。

有限元建模主要过程:

1. Part和Assembly模块

建立drill和plate部件,均为3D Deformable类型,其中drill部件从外部三维设计软件中导入,并对两个部件实例进行装配。

2. Property模块

创建两种材料Ti6Al4V和tungsten carbide,分别赋予plate和drill部件。

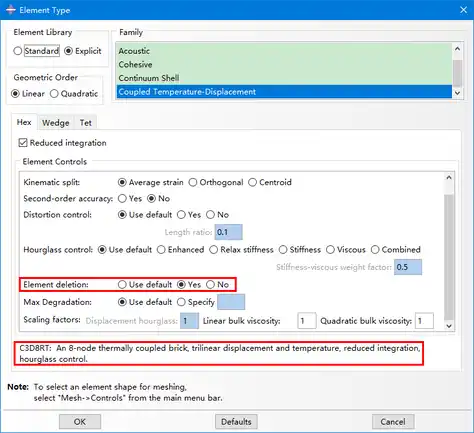

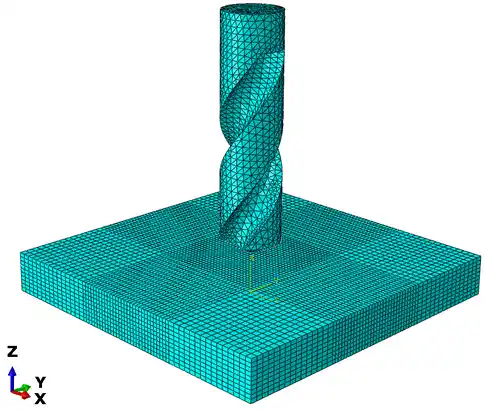

3. Mesh模块

(1)对plate部件进行分割,并加密中间部位的网格,plate采用C3D8RT类型单元,且Element deletion选为Yes;

(2)drill采用C3D4T类型单元。

4. Step模块

(1)建立Dynamic, Temp-disp, Explicit分析步,时间为0.024,并设置质量放大系数;

(2)场变量输出中勾选STATUS。

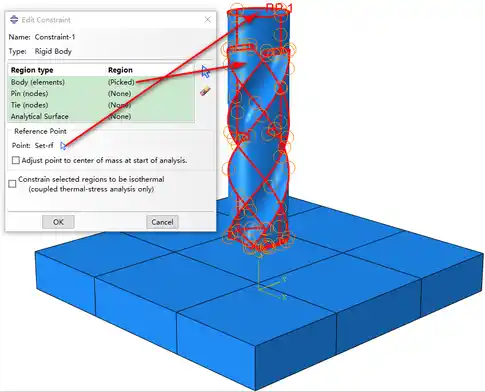

5. Interaction模块

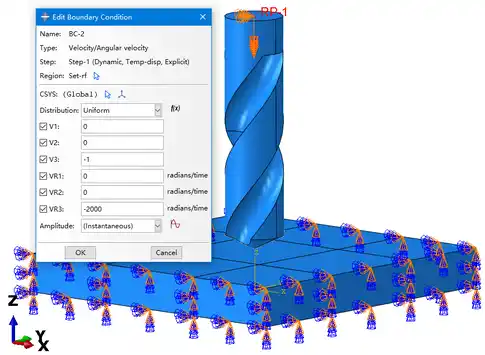

(1)在drill顶部建立参考点RP-1,并将参考点与drill所有单元建刚体耦合约束;

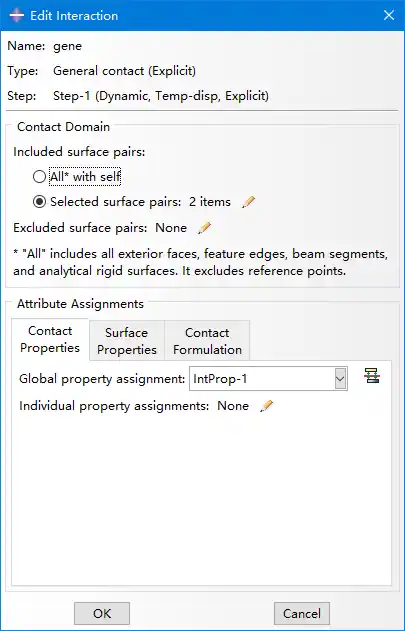

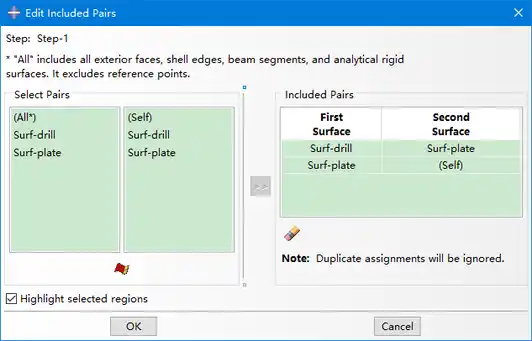

(2)在Step-1分析步建立General Contact(Explicit),并创建接触属性;

(3)在Edit Interaction里选择Selected surface pairs:

其中,Surf-dirll和Surf-plate分别为drill和plate部件的所有网格面(包括内、外表面)。

6. Load模块

(1)从initial分析步开始,plate部件实例四周表面建立固定约束;

(2)在Step-1分析步,设置参考点RP-1沿Z轴向下的移动速度和绕Z轴负方向转动的角速度。

(3)在预定义场中,设置所有部件实例的初始温度为20。

7. 编辑模型属性(Model-->Edit Attributes):设置绝对零度(-273.15)

8. 建立Job,并提交计算。

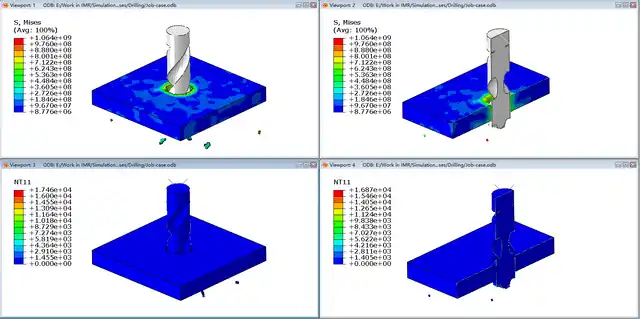

9. 结果如下:

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删