一、创建仿真模型

本教程采用abaqus中CEL(耦合的欧拉-拉格朗日)方法对钛合金(Ti6AL4V)的铣削过程进行仿真,通过仿真结果可以提取刀具受力及温度变化,并直观的观察到切屑的生成过程。模型建模均在ABAQUS CAE中完成,通过调整尺寸参数可方便的对模型进行修改。附件中会提供CAE源文件。

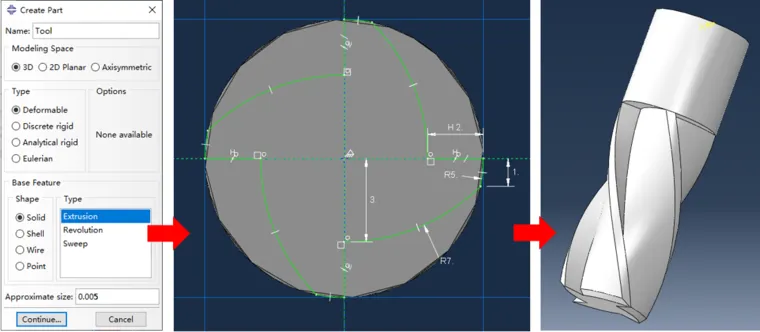

首先创建铣削刀具的模型,命名为Tool,并创建刀具的参考点。

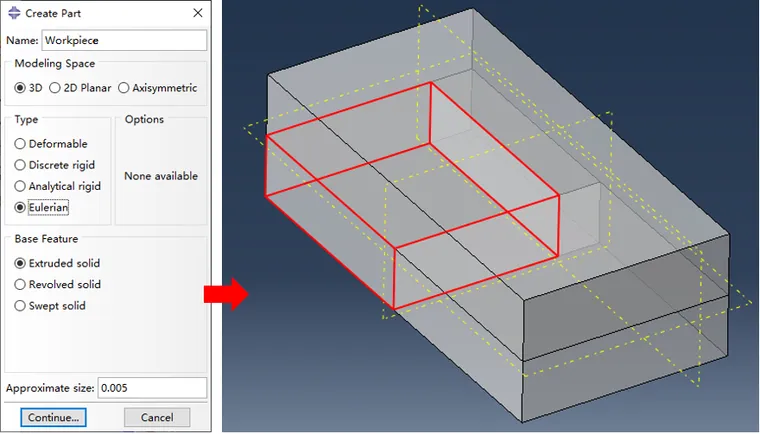

待切削工件采用欧拉类型进行建模,创建计算域并对其进行切分。

二、创建材料

铣削是一个高速动态的过程,需同时考虑应变、应变率及温度对被切削材料的影响,因此工件采用J-C本构。分别创建工件和刀具材料,并赋予相应的部件

三、模型装配

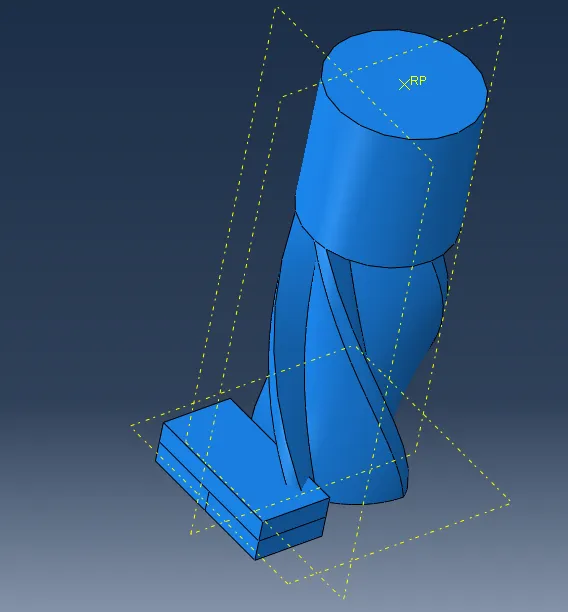

完成刀具和工件Part的创建后,在Assembly模块创建其实例并完成装配,如图5所示。

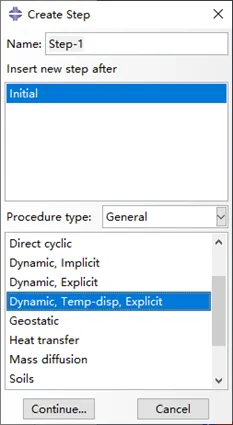

四、创建分析步

创建热位移耦合分析步,分析时间根据切削距离与切削速度确定。然后,将刀具的参考点设置成set命名为RP-Tool,在历史变量输出反力与位移。

五、定义接触

该实例中考虑热效应,需设置接触过程中摩擦生热和接触面之间的热传导属性,其中热传导属性设置为压力的函数。如图所示。此外,还需创建刀具参考点与刀具刚体约束。

六、边界条件设置

设置刀具速度和转速边界条件

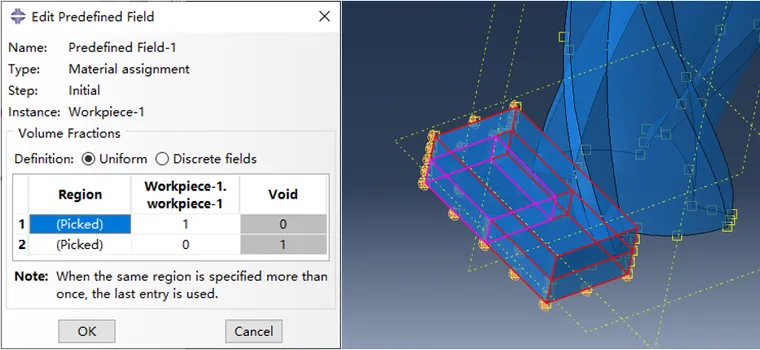

欧拉计算域需进行初始材料填充,1为初始有材料,0为初始无材料

刀具与工件设置初始温度25℃(即认为环境温度为25℃)

七、划分网格并提交计算

刀具网格尺寸1mm,网格类型为C3D4T,工件网格尺寸1mm,网格类型为EC3D8RT。完成网格划分后,创建任务提交计算。

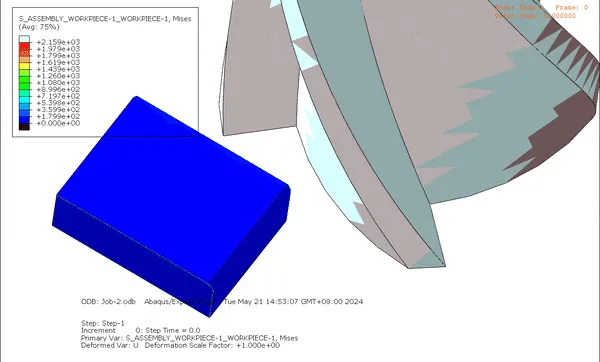

八、计算结果

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删

武汉格发信息技术有限公司,格发许可优化管理系统可以帮你评估贵公司软件许可的真实需求,再低成本合规性管理软件许可,帮助贵司提高软件投资回报率,为软件采购、使用提供科学决策依据。支持的软件有: CAD,CAE,PDM,PLM,Catia,Ugnx, AutoCAD, Pro/E, Solidworks ,Hyperworks, Protel,CAXA,OpenWorks LandMark,MATLAB,Enovia,Winchill,TeamCenter,MathCAD,Ansys, Abaqus,ls-dyna, Fluent, MSC,Bentley,License,UG,ug,catia,Dassault Systèmes,AutoDesk,Altair,autocad,PTC,SolidWorks,Ansys,Siemens PLM Software,Paradigm,Mathworks,Borland,AVEVA,ESRI,hP,Solibri,Progman,Leica,Cadence,IBM,SIMULIA,Citrix,Sybase,Schlumberger,MSC Products...