在Abaqus切削仿真中,目前多采用二维正交模型来转化和代替各种加工形式。目前对于Abaqus切削仿真的可查资料中,多是模型建立和一些注意事项,对于其后处理过程较少提及。加工表面的粗糙度是表面质量评价的一项重要指标,仿真得到的微观结构的细观变化也是切削仿真的一大研究重点。因此,对切削表面的轮廓提取是有必要的。

在Abaqus中,在后处理过程中,轮廓提取可以采用多种方式,例如建立路径和导出连续节点坐标。但是多相材料建模通常采用不同的Part最后Assembly得到,建立路径只能在独立的Part中进行。除此之外,网格划分与一般的规则形状得到的网格也不相同,多相材料划分得到的网格往往并不规则,因此导出连续节点也是不现实的。因此,要想导出多相复合材料的表面轮廓需要寻求一种别的方式。

本篇小节只要针对多相复合材料的切削表面轮廓进行讲述,所使用的软件包括Abaqus、AutoCAD、Excel和Origin。除了Abaqus切削仿真表面轮廓提取,也可对一些其它复杂形状和结构的轮廓提取做出指导意义。

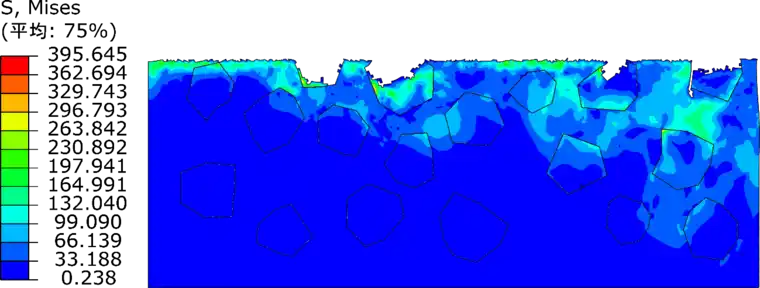

如图1所示为所选择的一个案例的最终切削结果,其中颗粒和基体是单独的Part,切削表面并不平整。提取目标既最上面的一条轮廓曲线。要求:其中某一条线的实际长度。

图1 样件的切削结果

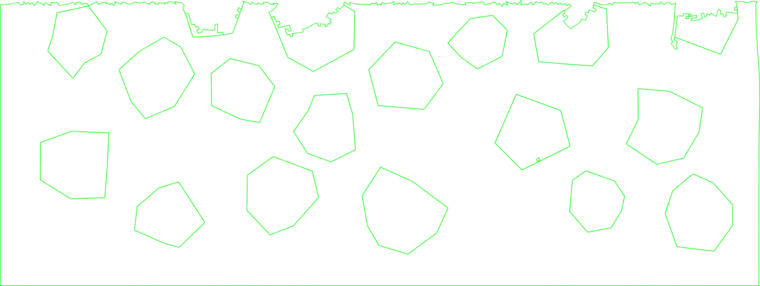

第一步:在Abaqus Visualization界面下选择命令Plot Deformed Shape,再点击命令Render Model: Wireframe,得到如图2所示的线框图。

图2 线框图

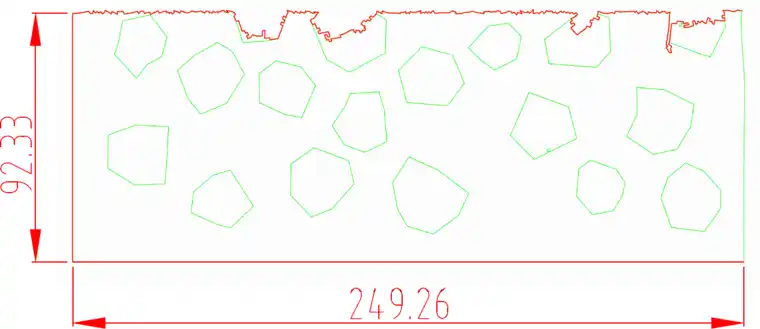

第二步:打开软件AutoCAD,输入命令IMAGEATTACH导入图2,采用多段线命令将目标轮廓描绘出来(这个过程需要细心操作,保持耐心),并用线段将要求中所知道实际长度的线段描绘出来并测出其长度,在本案例中选取为样件的宽度,另需要将轮廓最左端与样件底部用线段标出并测出其长度。最后得到如图3的效果。

图3 AutoCAD处理后的效果图

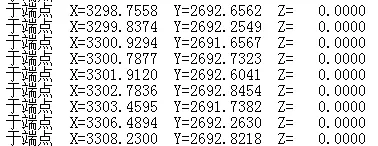

第三步:使用LIST命令将所描绘轮廓的多线段信息导出,复制并另存为txt文件,并将多余的行删除,使每行的格式如图4所示。并记下另外两条线段在CAD中的长度值。

图4 多段线信息格式

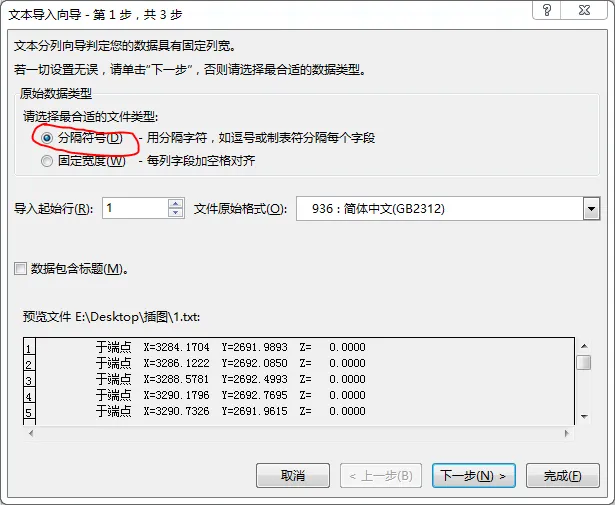

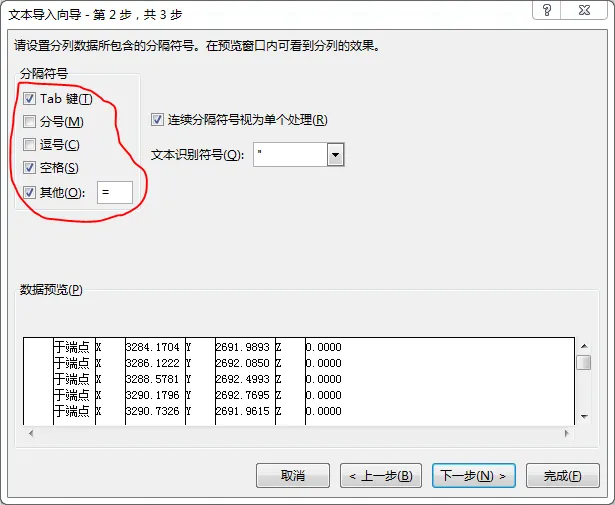

第四步:打开Excel,选择打开上一步中生成的txt文本,按如下图示进行操作。

图5

点击下一步。

图6

直接点击完成。

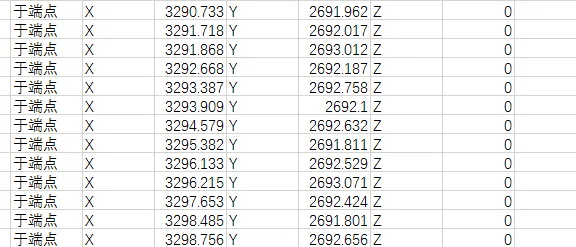

得到如下图所示的格式

图7

第五步:打开Origin,将X和Y后面的两列数据分别复制到Origin中。对数据进行处理。新添加两列,并将第三列既C列设值为X。设置C的列值,采用公式(Col(A)-3284.1704)*0.12/249.26,其中3284.1704为A列第一个数值,0.12为条件中所知道的线段的实际长度,249.26为条件线段在CAD中所测得的长度。设置D列的值,采用公式(Col(B)-2691.9893+92.33)*0.12/249.26,其中2691.9893为B列第一个值,92.33为轮廓最左端到样件底部在CAD中所测得的距离。

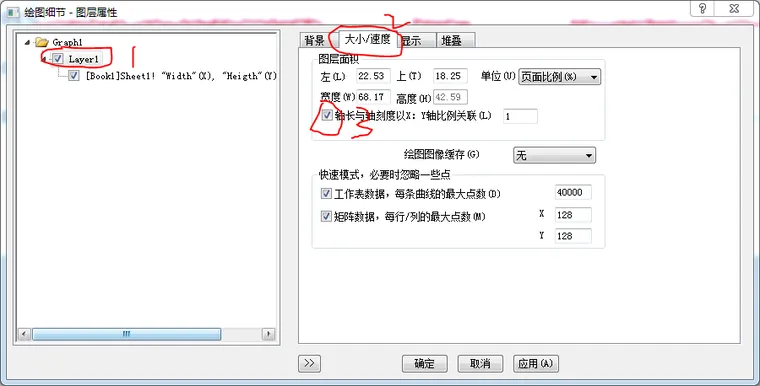

第六步:采用折线图将C、D两列画出,所得初始图像如图8所示,并不复合真实轮廓形状。双击图中的红色线条,在出现的对话框中一次选择图9中红色标记的按钮,最后点击确定。

图8 初始图像

图9 Origin处理

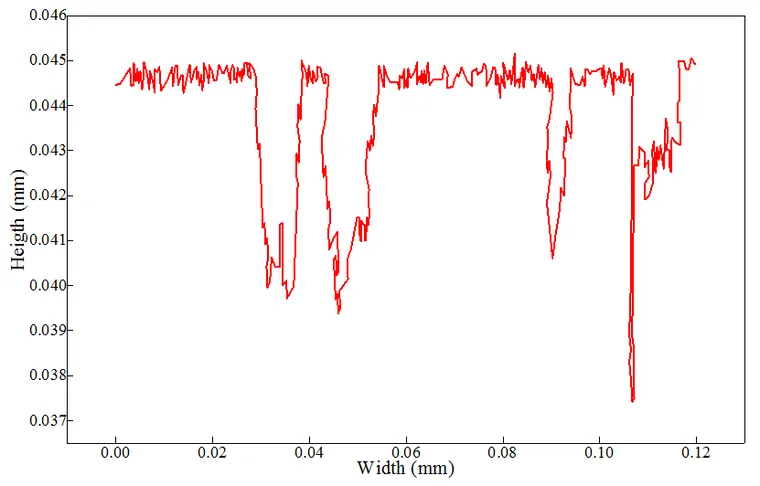

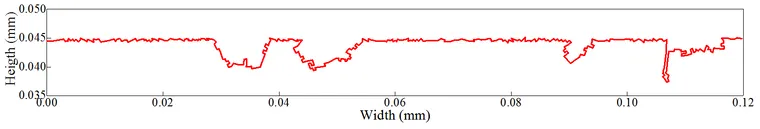

经过一些调整得到如图10的图像,既最后的结果。与原图像对比,图10真实反映了其切削表面结果。

图10 结果

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删